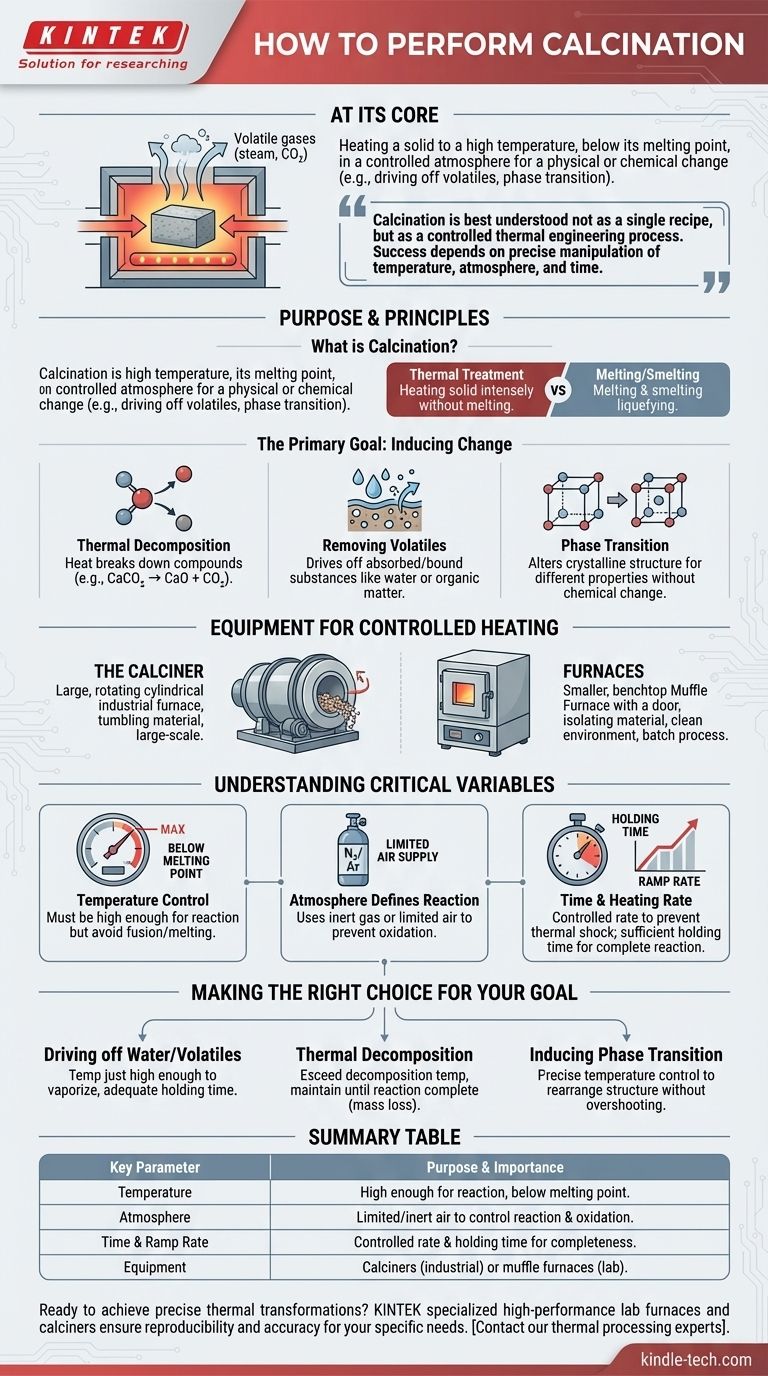

In sostanza, eseguire la calcinazione implica riscaldare un materiale solido ad alta temperatura, ma al di sotto del suo punto di fusione, in un'atmosfera controllata. Questo processo non è semplicemente un riscaldamento; è un trattamento termico preciso progettato per causare un cambiamento fisico o chimico, come l'espulsione di sostanze volatili come acqua e anidride carbonica, o l'induzione di una transizione di fase nella struttura cristallina del materiale.

La calcinazione è meglio intesa non come una singola ricetta, ma come un processo di ingegneria termica controllato. Il successo dipende interamente dalla manipolazione precisa di temperatura, atmosfera e tempo per ottenere una trasformazione specifica e prevedibile in un materiale solido.

Lo Scopo e i Principi della Calcinazione

La calcinazione è un processo fondamentale nella scienza dei materiali e nella metallurgia. Comprendere i suoi obiettivi è la chiave per eseguirla correttamente.

Cos'è la Calcinazione?

La calcinazione è una forma di trattamento termico. A differenza della fusione o della raffinazione, l'obiettivo è riscaldare intensamente il materiale solido senza liquefarlo.

Questo processo viene condotto con un'offerta limitata di aria o in un'atmosfera completamente inerte per prevenire ossidazioni o combustioni indesiderate.

L'Obiettivo Primario: Indurre il Cambiamento

Il calore applicato durante la calcinazione serve come fonte di energia per tre tipi principali di trasformazioni.

1. Decomposizione Termica: Questo è l'obiettivo più comune, dove il calore scompone un composto in sostanze più semplici. Un esempio classico è il riscaldamento del calcare (carbonato di calcio, CaCO₃) per produrre calce viva (ossido di calcio, CaO) e rilasciare anidride carbonica (CO₂).

2. Rimozione di Sostanze Volatili: La calcinazione è altamente efficace nell'espellere componenti volatili assorbiti o legati chimicamente all'interno di un materiale. Questo include la rimozione dell'acqua cristallina dagli idrati o della materia organica residua.

3. Transizione di Fase: Il calore può essere utilizzato per cambiare la struttura cristallina di un materiale da una forma (polimorfo) a un'altra, più desiderabile. Questo altera le proprietà fisiche del materiale, come la densità o la reattività, senza cambiarne la composizione chimica.

L'Attrezzatura per il Riscaldamento Controllato

È necessaria un'attrezzatura specializzata per mantenere le condizioni precise necessarie per una calcinazione di successo.

Il Calcinatore

Il pezzo principale dell'attrezzatura è un calcinatore, un tipo di forno o reattore industriale. Questi sono spesso grandi recipienti cilindrici rotanti che fanno roteare il materiale per garantire un riscaldamento uniforme.

I calcinatori sono progettati per fornire un eccellente controllo sia sulla temperatura che sull'atmosfera interna, rendendoli ideali per la produzione continua su larga scala.

Forni

Per lavori di laboratorio su scala più piccola o processi batch specializzati, vengono utilizzati vari tipi di forni ad alta temperatura.

Un forno a muffola è comune, poiché il suo design separa il materiale riscaldato dal combustibile e dai sottoprodotti della combustione, consentendo un ambiente atmosferico pulito e controllato.

Comprendere le Variabili Critiche

L'esecuzione della calcinazione è un gioco di controllo. Il semplice riscaldamento di un materiale non è sufficiente; diversi parametri devono essere gestiti con precisione.

Il Controllo della Temperatura è Fondamentale

La temperatura di calcinazione deve essere sufficientemente alta per innescare la reazione desiderata ma rimanere al di sotto del punto di fusione del materiale. Superare questo limite può portare a fusione, sinterizzazione o scioglimento, rovinando il risultato previsto.

L'Atmosfera Definisce la Reazione

Il processo è definito dall'uso di un'offerta assente o limitata di aria. L'uso di un gas inerte come azoto o argon previene l'ossidazione. In altri casi, una "offerta limitata" di un gas specifico potrebbe essere introdotta per facilitare una particolare reazione.

Tempo e Velocità di Riscaldamento

Il tempo di mantenimento alla temperatura massima e la velocità di riscaldamento (velocità di rampa) sono anch'essi critici. Una rampa lenta può prevenire lo shock termico, mentre il tempo di mantenimento assicura che la reazione proceda a completamento in tutto il volume del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo processo in modo efficace, allinea i tuoi parametri con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'espulsione di acqua o sostanze volatili: Utilizza una temperatura appena sufficientemente alta per vaporizzare la sostanza target e assicurati un tempo di mantenimento adeguato affinché possa fuoriuscire dai pori del materiale.

- Se il tuo obiettivo principale è la decomposizione termica (es. carbonati): Devi superare la specifica temperatura di decomposizione del composto e mantenerla fino a quando la reazione non è completa, spesso confermata dalla perdita di massa.

- Se il tuo obiettivo principale è indurre una transizione di fase: La chiave è il controllo preciso della temperatura, riscaldando esattamente al punto in cui la struttura cristallina si riorganizza senza superare in una fase indesiderata o fondere.

Padroneggiare la calcinazione significa andare oltre il semplice riscaldamento e abbracciare il controllo preciso delle sue variabili fondamentali.

Tabella Riepilogativa:

| Parametro Chiave | Scopo e Importanza |

|---|---|

| Temperatura | Deve essere sufficientemente alta per la reazione ma al di sotto del punto di fusione del materiale per prevenire la fusione. |

| Atmosfera | Approvvigionamento d'aria limitato o inerte (es. N₂) per prevenire ossidazioni indesiderate e controllare la reazione chimica. |

| Tempo e Velocità di Rampa | La velocità di riscaldamento controllata e il tempo di mantenimento assicurano una reazione completa e prevengono lo shock termico. |

| Attrezzatura | Calcinatori (industriali) o forni a muffola (scala di laboratorio) forniscono l'ambiente controllato necessario. |

Pronto a ottenere trasformazioni termiche precise nel tuo laboratorio? L'attrezzatura giusta è fondamentale per processi di calcinazione di successo. KINTEK è specializzata in forni da laboratorio e calcinatori ad alte prestazioni progettati per un controllo esatto della temperatura e dell'atmosfera. Che tu stia decomponendo carbonati, rimuovendo sostanze volatili o inducendo transizioni di fase, le nostre soluzioni garantiscono riproducibilità e precisione. Contatta oggi i nostri esperti di processi termici per trovare il forno perfetto per le tue esigenze di calcinazione e migliorare le tue capacità di sintesi dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione

- A cosa serve il forno a muffola per il contenuto di ceneri? Ottieni un'analisi gravimetrica accurata

- Cos'è la calcinazione a secco in una muffola? Una guida all'analisi minerale precisa

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura