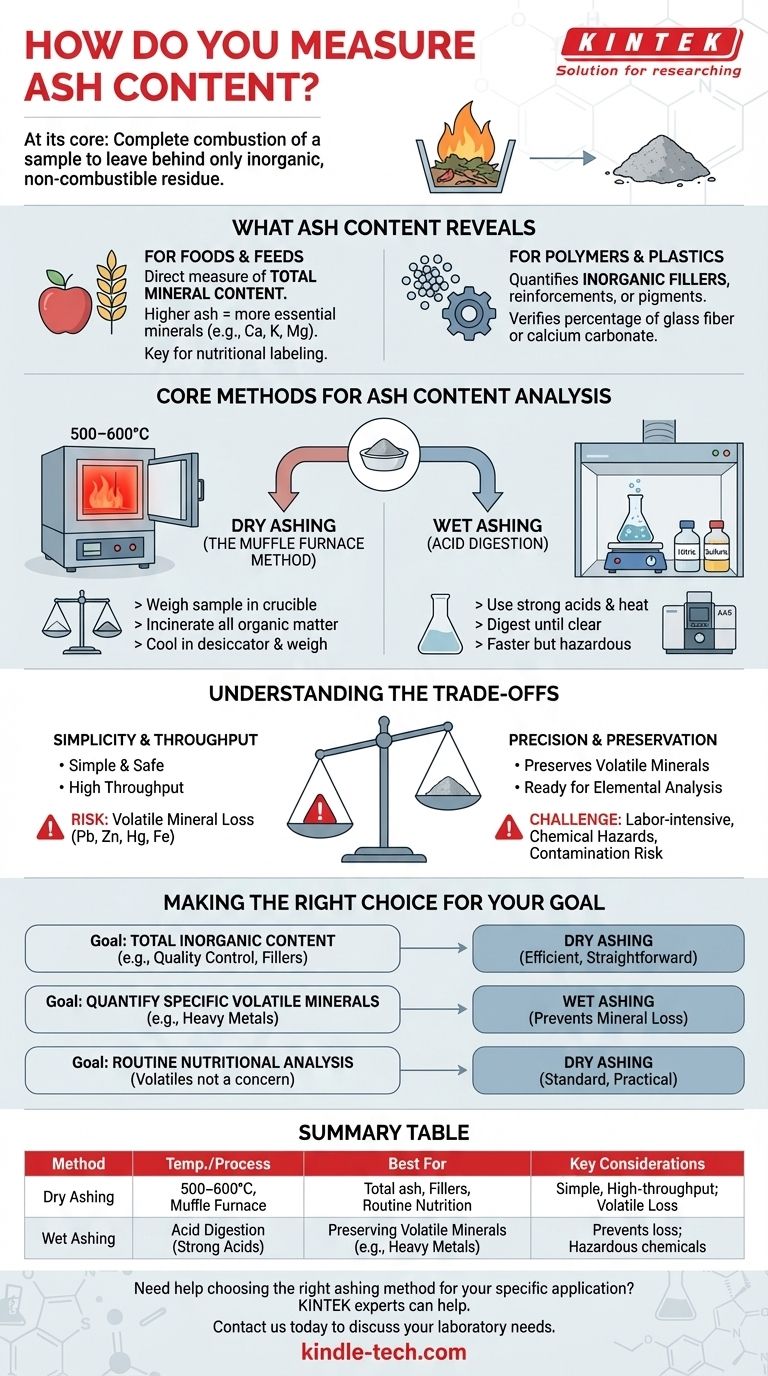

In sintesi, la misurazione del contenuto di ceneri implica la combustione completa di un campione per eliminare tutta la materia organica, lasciando solo il residuo inorganico e non combustibile. Questo residuo viene quindi pesato per determinare la percentuale di ceneri. Le tecniche più comuni per questo sono l'incenerimento a secco, che utilizza un forno ad alta temperatura, e l'incenerimento a umido, che utilizza acidi per digerire il campione.

La sfida centrale non è eseguire il test, ma scegliere il metodo corretto. La scelta tra incenerimento a secco e a umido dipende interamente dalla composizione del campione e dalla necessità di preservare specifici minerali volatili per ulteriori analisi.

Cosa rivela il contenuto di ceneri sul tuo campione

La cenere è l'impronta inorganica di un materiale. Misurarla fornisce un dato critico sulla composizione, qualità e origine di un campione.

Per alimenti e mangimi

Nella scienza alimentare, il contenuto di ceneri è una misura diretta del contenuto minerale totale. Un valore di ceneri più elevato indica generalmente una maggiore concentrazione di minerali essenziali come calcio, potassio e magnesio. È un parametro fondamentale nell'etichettatura nutrizionale e nel controllo qualità.

Per polimeri e plastiche

Nella scienza dei materiali, il test delle ceneri viene utilizzato per quantificare la quantità di cariche inorganiche, rinforzi o pigmenti in un polimero. Ad esempio, può verificare la percentuale di fibra di vetro nel nylon rinforzato o la quantità di carbonato di calcio nei tubi in PVC, garantendo che il prodotto soddisfi le specifiche di prestazione.

Metodi principali per l'analisi del contenuto di ceneri

Il metodo scelto è dettato dal tipo di campione, dalle informazioni necessarie e dall'attrezzatura disponibile.

Incenerimento a secco (Metodo del forno a muffola)

Questo è il metodo più comune. Un campione viene pesato in un crogiolo di ceramica o porcellana e posto in un forno a muffola.

Il forno viene riscaldato a una temperatura elevata, tipicamente 500–600°C, per diverse ore. Questo incenerisce tutta la materia organica, lasciando solo la cenere inorganica. Il crogiolo viene quindi raffreddato in un essiccatore per prevenire l'assorbimento di umidità e pesato nuovamente. La differenza di peso rivela il contenuto di ceneri.

Incenerimento a umido (Digestione acida)

L'incenerimento a umido, chiamato anche digestione acida, viene utilizzato quando specifici minerali devono essere analizzati dopo il processo di incenerimento. Invece del solo calore elevato, questo metodo utilizza acidi forti (come acido nitrico e acido solforico) e riscaldamento controllato per ossidare la materia organica.

Il campione viene digerito in un matraccio finché il liquido non è limpido. Questo processo è più veloce dell'incenerimento a secco ma richiede un'attenta manipolazione di sostanze chimiche pericolose e l'uso di una cappa aspirante. La soluzione risultante è quindi pronta per l'analisi elementare utilizzando tecniche come la spettroscopia di assorbimento atomico (AAS).

Comprendere i compromessi

La scelta del metodo sbagliato può portare a risultati inaccurati, vanificando lo scopo dell'analisi. La decisione si riduce quasi sempre a un compromesso tra semplicità e conservazione degli elementi volatili.

La semplicità dell'incenerimento a secco

L'incenerimento a secco è semplice, sicuro (rispetto alla manipolazione di acidi forti) e consente di elaborare molti campioni contemporaneamente. È la scelta ideale per determinare il contenuto totale di ceneri quando non si è interessati al profilo minerale specifico.

Il rischio di perdita di minerali

Lo svantaggio principale dell'incenerimento a secco è l'alta temperatura. Minerali volatili come piombo, zinco, mercurio e ferro possono essere parzialmente o completamente persi durante l'incenerimento. Se il tuo obiettivo è misurare questi elementi specifici, l'incenerimento a secco produrrà risultati inaccuratamente bassi.

La precisione dell'incenerimento a umido

L'incenerimento a umido è essenziale quando è necessario preservare i minerali volatili per l'analisi successiva. Le temperature più basse e l'ambiente liquido impediscono a questi elementi di fuoriuscire.

Questo metodo prepara il campione direttamente in una matrice liquida, necessaria per la maggior parte degli strumenti avanzati di analisi elementare. Tuttavia, è più laborioso, ha una produttività inferiore e comporta il rischio di pericoli chimici.

Il fattore contaminazione

Una sfida chiave nell'incenerimento a umido è il potenziale di contaminazione dagli acidi stessi. L'uso di reagenti di elevata purezza, di grado per metalli in tracce, è fondamentale per garantire che gli unici elementi misurati provengano dal campione, non dalle sostanze chimiche.

Fare la scelta giusta per il tuo obiettivo

Il metodo ottimale è dettato interamente dal tuo obiettivo analitico finale.

- Se il tuo obiettivo principale è determinare il contenuto inorganico totale per il controllo qualità (ad esempio, cariche nella plastica): L'incenerimento a secco è il metodo più efficiente e diretto.

- Se il tuo obiettivo principale è quantificare specifici minerali volatili (ad esempio, metalli pesanti in un campione alimentare): L'incenerimento a umido è necessario per prevenire la perdita di minerali e preparare il campione per l'analisi elementare.

- Se il tuo obiettivo principale è l'analisi nutrizionale di routine in cui i minerali volatili non sono una preoccupazione: L'incenerimento a secco è la scelta standard e più pratica.

Scegliere la tecnica di incenerimento corretta è il primo passo critico per ottenere dati accurati e significativi sulla composizione del tuo campione.

Tabella riassuntiva:

| Metodo | Temperatura/Processo | Ideale per | Considerazioni chiave |

|---|---|---|---|

| Incenerimento a secco | 500–600°C in un forno a muffola | Contenuto totale di ceneri, cariche inorganiche nei polimeri, analisi nutrizionale di routine | Semplice, alta produttività; rischio di perdita di minerali volatili |

| Incenerimento a umido | Digestione acida con acidi forti | Preservazione di minerali volatili (ad es. metalli pesanti) per l'analisi elementare | Previene la perdita di minerali; richiede la manipolazione di sostanze chimiche pericolose |

Hai bisogno di aiuto per selezionare il metodo di incenerimento giusto per la tua specifica applicazione?

In KINTEK, siamo specializzati nella fornitura delle precise attrezzature e dei materiali di consumo da laboratorio di cui hai bisogno per un'accurata analisi del contenuto di ceneri. Che tu abbia bisogno di un affidabile forno a muffola per l'incenerimento a secco o di acidi di elevata purezza per la digestione a umido, i nostri esperti possono aiutarti a scegliere gli strumenti giusti per garantire che i tuoi risultati siano accurati e significativi.

Contattaci oggi stesso per discutere le tue esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare il tuo flusso di lavoro analitico. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funziona una muffola? Ottieni un riscaldamento pulito e privo di contaminazioni per il tuo laboratorio

- Cos'è la muffola in un forno a muffola? La chiave per una lavorazione ad alta temperatura senza contaminazioni

- Qual è il materiale di costruzione adatto per un forno a muffola? Una guida alle prestazioni ad alta temperatura

- Perché è necessario utilizzare correttamente alcune delle apparecchiature di laboratorio? Le fondamenta di una scienza sicura e accurata

- Come viene classificata una fornace? Comprendi i due tipi principali per la tua applicazione