Per produrre biochar in un forno a muffola, è necessario collocare la biomassa essiccata all'interno di un contenitore sigillato, come un crogiolo con un coperchio aderente, prima di riscaldarla. Questo contenitore crea un ambiente privo di ossigeno, essenziale affinché avvenga la pirolisi (decomposizione termica senza ossigeno). Mettere semplicemente la biomassa direttamente nel forno la farebbe combustare trasformandola in cenere, non in biochar.

Il forno a muffola fornisce il calore controllato necessario, ma è necessario fornire l'ambiente a ossigeno limitato. Il successo della produzione del tuo biochar dipende interamente dall'impedire che l'ossigeno raggiunga la biomassa durante le fasi di riscaldamento e raffreddamento.

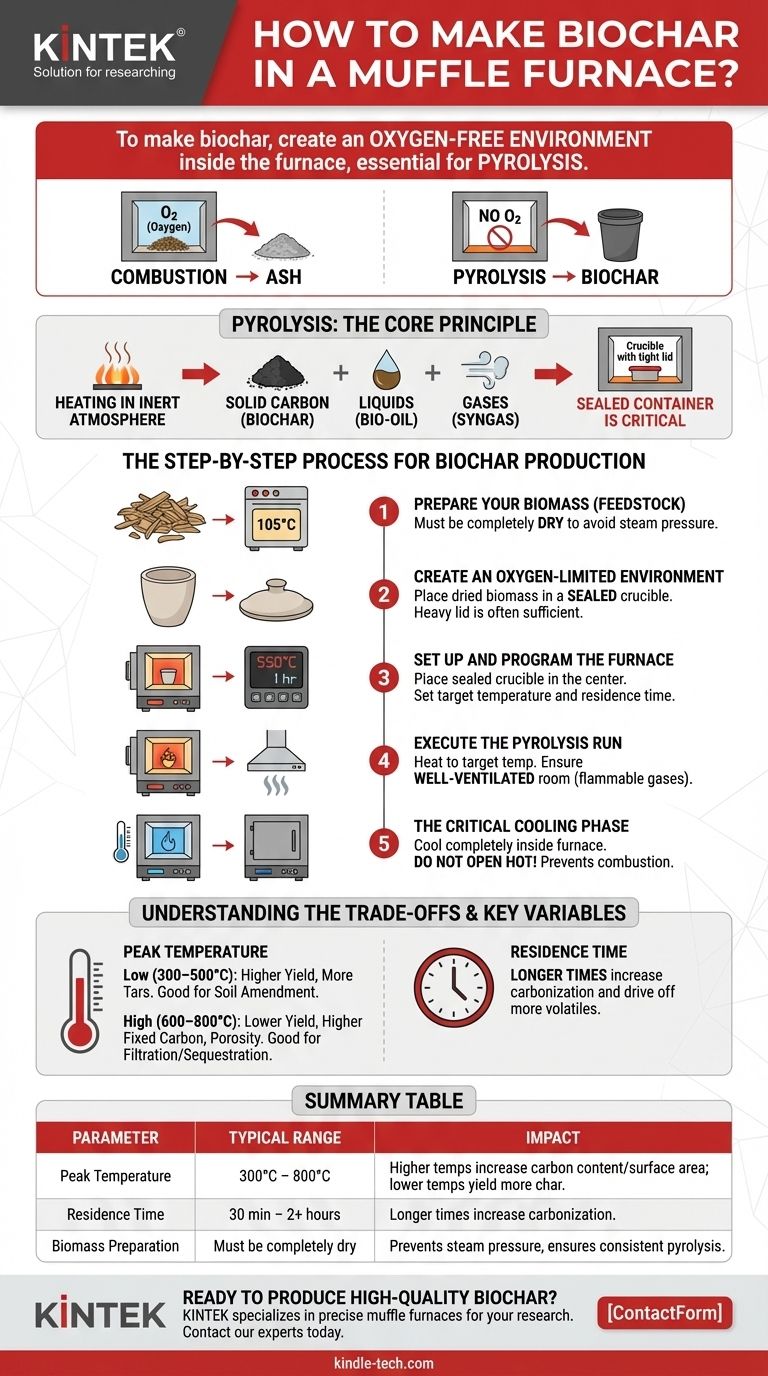

Comprendere il Principio Fondamentale: Pirolisi, Non Combustione

Per produrre biochar di alta qualità, è fondamentale comprendere il processo fondamentale che si sta cercando di controllare all'interno del forno.

Cos'è la Pirolisi?

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Comporta un cambiamento nella composizione chimica ed è fondamentalmente diversa dalla combustione.

Per il biochar, si riscalda materiale organico (biomassa) fino a quando le sue molecole complesse si scompongono in carbonio solido (biochar), liquidi (bio-olio) e gas (syngas).

Combustione vs. Pirolisi in un Forno a Muffola

La camera di un forno a muffola contiene aria (e quindi ossigeno). Se si posiziona la biomassa direttamente sulla platea del forno e la si riscalda, l'ossigeno la farà bruciare. Questa è combustione e il risultato è cenere.

Per ottenere la pirolisi, è necessario isolare la biomassa dall'ossigeno presente nella camera del forno. Ecco perché l'utilizzo di un contenitore sigillato è il passo tecnicamente più importante.

Il Processo Passo Passo per la Produzione di Biochar

Segui questi passaggi per creare in modo sicuro ed efficace il biochar utilizzando un forno a muffola da laboratorio standard.

Passaggio 1: Preparare la Biomassa (Materia Prima)

Prima del riscaldamento, la biomassa deve essere completamente asciutta. Posiziona la materia prima (trucioli di legno, paglia, ecc.) in un forno a bassa temperatura (circa 105°C o 221°F) per diverse ore finché il suo peso non si stabilizza.

L'umidità all'interno della materia prima si trasformerà in vapore, che può aumentare la pressione e interferire con il processo di pirolisi.

Passaggio 2: Creare un Ambiente a Ossigeno Limitato

Questo è il passaggio tecnico più critico. Posiziona la biomassa essiccata in un crogiolo di ceramica o metallo dotato di un coperchio ben aderente.

Per una tenuta più ermetica, è possibile premere saldamente il coperchio. Nelle applicazioni avanzate, si potrebbe utilizzare un sigillante refrattario, ma un coperchio pesante e aderente è spesso sufficiente per la produzione di base.

Passaggio 3: Configurare e Programmare il Forno

Posiziona il crogiolo sigillato al centro del forno a muffola, assicurandoti che sia stabile. Non lasciarlo toccare gli elementi riscaldanti.

Chiudi lo sportello del forno e imposta la temperatura target e il tempo di permanenza (tempo di residenza). Un punto di partenza comune è 550°C per 1 ora.

Passaggio 4: Eseguire il Ciclo di Pirolisi

Accendi il forno. Il controllore indicherà che la temperatura sta aumentando. Man mano che la biomassa si riscalda, rilascerà gas volatili, che potrebbero fuoriuscire dal crogiolo.

Assicurati che il forno si trovi in una stanza ben ventilata o sotto una cappa aspirante, poiché questi gas sono infiammabili. Una volta raggiunta la temperatura target, il forno la manterrà per il tempo di residenza impostato.

Passaggio 5: La Fase Critica di Raffreddamento

Dopo che il ciclo di riscaldamento è completato, spegni il forno ma lascia lo sportello chiuso. Non aprire il forno né rimuovere il crogiolo.

Il biochar all'interno è estremamente caldo e si trasformerà istantaneamente in cenere se esposto all'ossigeno nell'aria. È necessario lasciare che il forno si raffreddi completamente, spesso durante la notte, fino a una temperatura di sicurezza (sotto i 100°C) prima di aprire lo sportello e rimuovere il campione.

Comprendere i Compromessi e le Variabili Chiave

È possibile ingegnerizzare diversi tipi di biochar manipolando due variabili chiave: la temperatura di picco e il tempo di residenza.

Il Ruolo della Temperatura di Picco

La temperatura finale influisce direttamente sulle proprietà del biochar.

- Temperature Basse (300–500°C): Producono una resa maggiore di biochar, ma con un contenuto di carbonio inferiore e più catrami residui. Questo è spesso migliore per gli ammendanti per terreni agricoli.

- Temperature Alte (600–800°C): Risultano in una resa inferiore ma producono un biochar con maggiore carbonio fisso, maggiore porosità e maggiore superficie specifica. Questo è ideale per la filtrazione o il sequestro di carbonio.

L'Impatto del Tempo di Residenza

Il tempo di residenza è la durata per cui la biomassa viene mantenuta alla temperatura di picco. Tempi più lunghi (ad esempio, 2 ore rispetto a 30 minuti) aumenteranno il grado di carbonizzazione, allontanando più volatili e aumentando la percentuale di carbonio fisso.

Come Applicare Questo al Tuo Obiettivo

I parametri di produzione dovrebbero essere dettati dall'uso previsto del biochar.

- Se il tuo obiettivo principale è l'ammendante per terreni agricoli: Utilizza una temperatura di picco più bassa (~450°C) per creare un biochar con un contenuto nutritivo e una capacità di scambio cationico più elevati.

- Se il tuo obiettivo principale è il sequestro di carbonio o la filtrazione dell'acqua: Utilizza una temperatura di picco più alta (~700°C) per massimizzare il contenuto di carbonio fisso e la superficie specifica.

- Se il tuo obiettivo principale è la ricerca sperimentale: Inizia con una base (ad esempio, 550°C per 1 ora) e regola metodicamente una sola variabile alla volta per osservarne l'effetto sul prodotto finale.

Padroneggiando questi principi, puoi trasformare un semplice forno a muffola in uno strumento preciso per creare biochar ingegnerizzato su misura.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico per Biochar | Impatto sul Prodotto Finale |

|---|---|---|

| Temperatura di Picco | 300°C - 800°C | Temperature più alte aumentano il contenuto di carbonio e la superficie specifica; temperature più basse producono più carbone. |

| Tempo di Residenza | 30 min - 2+ ore | Tempi più lunghi aumentano la carbonizzazione e allontanano più volatili. |

| Preparazione Biomassa | Deve essere completamente asciutta | Previene la pressione del vapore e assicura una pirolisi costante. |

Pronto a produrre biochar di alta qualità per la tua ricerca o applicazione?

KINTEK è specializzata nelle attrezzature da laboratorio precise di cui hai bisogno per avere successo. I nostri forni a muffola offrono l'esatto controllo della temperatura e le caratteristiche di sicurezza richieste per una pirolisi affidabile. Sia che tu stia sviluppando ammendanti per il suolo, mezzi filtranti o conducendo ricerche avanzate sui materiali, abbiamo la soluzione.

Contatta oggi i nostri esperti per trovare il forno perfetto per i tuoi obiettivi di produzione di biochar e assicurati che il tuo processo sia efficiente, sicuro ed efficace.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura