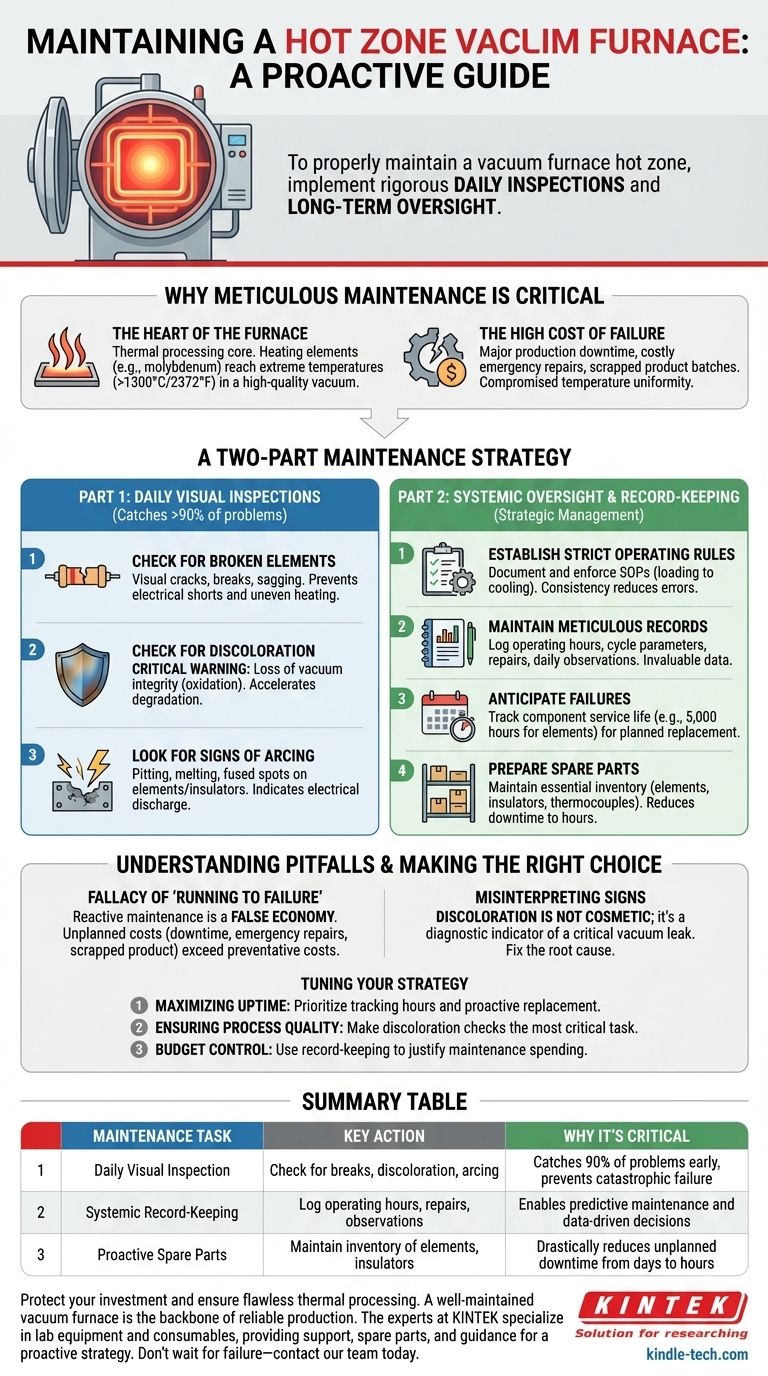

Per mantenere correttamente una zona calda di una fornace a vuoto, è necessario implementare un sistema di rigorose ispezioni quotidiane e una supervisione strategica a lungo termine. Le attività quotidiane principali prevedono il controllo visivo degli elementi riscaldanti e degli schermi per rilevare danni fisici come rotture, segni di scolorimento che indicano una perdita di vuoto e prove di archi elettrici. Questa diligenza fisica deve essere supportata da un processo disciplinato di registrazione delle ore di funzionamento, tracciamento dello stato dei componenti e gestione proattiva dei pezzi di ricambio per prevenire guasti catastrofici.

La salute della tua zona calda non è solo un compito di manutenzione; è un predittore diretto del tuo tempo di attività operativa, della qualità del processo e delle prestazioni finanziarie. Un approccio reattivo "riparalo quando si rompe" è una passività, mentre una strategia di manutenzione proattiva è un vantaggio competitivo.

Perché una manutenzione meticolosa della zona calda è fondamentale

La zona calda è il nucleo funzionale dell'intero sistema della fornace a vuoto. Comprendere il suo ruolo chiarisce perché la manutenzione non può essere un ripensamento.

Il cuore della fornace

La zona calda è il luogo in cui avviene la lavorazione termica. Contiene gli elementi riscaldanti, tipicamente realizzati con materiali come il molibdeno, che vengono riscaldati per resistenza a temperature estreme, spesso superiori a 1300°C (2372°F).

L'intero assemblaggio è progettato per produrre e contenere un calore immenso in modo uniforme all'interno di un vuoto di alta qualità, rendendo la sua integrità essenziale per qualsiasi processo di successo.

L'alto costo del fallimento

Un guasto della zona calda non è mai un evento minore. Porta direttamente a significativi tempi di inattività della produzione, costose riparazioni di emergenza e potenzialmente lotti di prodotti scartati.

Il degrado degli elementi o dell'isolamento compromette l'uniformità della temperatura, mettendo a rischio le proprietà metallurgiche delle parti trattate. Lasciare che un piccolo problema si aggravi può causare un guasto a cascata che distrugge l'intera zona calda.

Una strategia di manutenzione in due parti

Una manutenzione efficace è una combinazione di diligenza quotidiana sul campo e gestione strategica in ufficio. L'una non può avere successo senza l'altra.

Parte 1: Ispezioni visive quotidiane

Questi controlli di routine sono la tua prima linea di difesa e possono rilevare oltre il 90% dei problemi in via di sviluppo.

Controllare la presenza di elementi rotti o danneggiati

Ispezionare visivamente gli elementi riscaldanti. Cercare eventuali crepe, rotture o cedimenti significativi, che possono portare a cortocircuiti elettrici o riscaldamento non uniforme.

Controllare la presenza di scolorimento

Gli elementi e gli schermi termici dovrebbero mantenere il loro aspetto pulito e metallico. Qualsiasi scolorimento (spesso azzurramento o imbrunimento) è un segnale di avvertimento critico.

Significa una perdita di integrità del vuoto durante un ciclo, il che significa che l'ossigeno è entrato nella camera ad alte temperature e ha causato ossidazione. Ciò accelera il degrado dei componenti.

Cercare segni di arco elettrico

Ispezionare gli elementi, gli isolanti e l'hardware di supporto per rilevare eventuali vaiolature, fusioni o piccole macchie fuse. L'arco elettrico indica una scarica elettrica e può distruggere rapidamente un elemento o danneggiare l'isolamento.

Parte 2: Supervisione sistemica e tenuta dei registri

Questo è il quadro strategico che trasforma la manutenzione da un compito gravoso a uno strumento di gestione.

Stabilire regole operative rigorose

Documentare e far rispettare le procedure operative standard per ogni fase del processo della fornace, dal caricamento al raffreddamento. La coerenza riduce gli errori e l'usura prematura.

Mantenere registri meticolosi

Tenere un registro dettagliato per la fornace che includa le ore di funzionamento, i parametri del ciclo, la cronologia delle riparazioni e tutte le osservazioni delle ispezioni quotidiane. Questi dati sono preziosi per la risoluzione dei problemi e la manutenzione predittiva.

Anticipare i guasti

Utilizzare i registri operativi per tenere traccia della vita utile di componenti critici come gli elementi riscaldanti. Conoscere che un set di elementi ha 5.000 ore di servizio consente di pianificare la loro sostituzione, piuttosto che reagire a un guasto.

Preparare i pezzi di ricambio

In base al carico di lavoro e ai dati sulla vita dei componenti, mantenere un inventario di pezzi di ricambio essenziali. Avere elementi, isolanti o termocoppie a portata di mano può ridurre i tempi di inattività da giorni a ore.

Comprendere le insidie e i compromessi

Una cultura della manutenzione proattiva richiede adesione, poiché comporta costi iniziali percepiti. Tuttavia, questi "costi" sono investimenti che prevengono perdite finanziarie molto maggiori.

L'illusione di "funzionare fino al guasto"

Un approccio di manutenzione reattiva sembra far risparmiare denaro posticipando i costi di servizio. Questa è una falsa economia.

Il costo dei tempi di inattività non pianificati, delle spedizioni di emergenza per i pezzi, degli straordinari per i tecnici e dei prodotti scartati supererà quasi sempre il costo di un programma di manutenzione preventiva pianificato.

Interpretare erroneamente i segni

Ignorare lo scolorimento è uno degli errori più comuni e costosi. Non è un problema estetico; è un indicatore diagnostico di una perdita di vuoto critica.

Non riuscire a trovare e riparare la fonte della perdita significa che si sostituiranno i componenti ossidati della zona calda ancora e ancora, senza mai risolvere la causa principale.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di manutenzione può essere adattata alle tue specifiche priorità operative.

- Se il tuo obiettivo principale è massimizzare il tempo di attività: Dai priorità al monitoraggio delle ore di funzionamento e alla sostituzione proattiva dei componenti prima che raggiungano la loro prevista fine vita.

- Se il tuo obiettivo principale è garantire la qualità del processo: Rendi i controlli quotidiani dello scolorimento il tuo compito più critico, poiché questo indica direttamente la contaminazione che può rovinare il prodotto.

- Se il tuo obiettivo principale è il controllo del budget: Utilizza una meticolosa tenuta dei registri per giustificare le spese di manutenzione e dimostrare come le azioni preventive prolunghino la vita di beni costosi ed evitino guasti catastrofici e non previsti.

Trattando la manutenzione della zona calda come una funzione operativa fondamentale, assumi il controllo diretto dell'affidabilità e delle prestazioni della tua fornace.

Tabella riassuntiva:

| Attività di manutenzione | Azione chiave | Perché è fondamentale |

|---|---|---|

| Ispezione visiva quotidiana | Verificare la presenza di rotture, scolorimento, archi elettrici | Rileva il 90% dei problemi precocemente, previene guasti catastrofici |

| Tenuta dei registri sistemica | Registrare ore di funzionamento, riparazioni, osservazioni | Consente la manutenzione predittiva e decisioni basate sui dati |

| Pezzi di ricambio proattivi | Mantenere un inventario di elementi, isolanti | Riduce drasticamente i tempi di inattività non pianificati da giorni a ore |

Proteggi il tuo investimento e garantisci una lavorazione termica impeccabile. Una fornace a vuoto ben mantenuta è la spina dorsale di una produzione affidabile. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, fornendo il supporto, i pezzi di ricambio e la guida di cui hai bisogno per implementare una strategia di manutenzione proattiva. Non aspettare che un guasto interrompa le tue operazioni: contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di fornace e materiali di consumo.

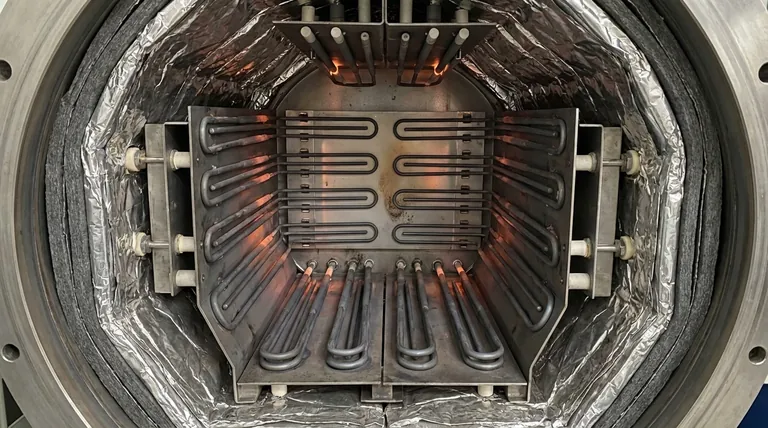

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno