Il metodo definitivo per raffreddare una fornace a muffola consiste nello spegnere l'alimentazione e lasciarla raffreddare naturalmente con lo sportello chiuso. Questo approccio passivo è fondamentale sia per la sicurezza dell'operatore che per l'integrità strutturale della fornace. Forzare un raffreddamento rapido aprendo lo sportello ad alte temperature può causare danni irreversibili.

Il principio fondamentale del funzionamento della fornace a muffola è la stabilità termica. Così come il processo di riscaldamento è controllato e graduale, anche il processo di raffreddamento deve esserlo. Un raffreddamento lento e naturale previene lo shock termico ai materiali refrattari interni e agli elementi riscaldanti, garantendo la longevità dell'attrezzatura e la sicurezza dell'utente.

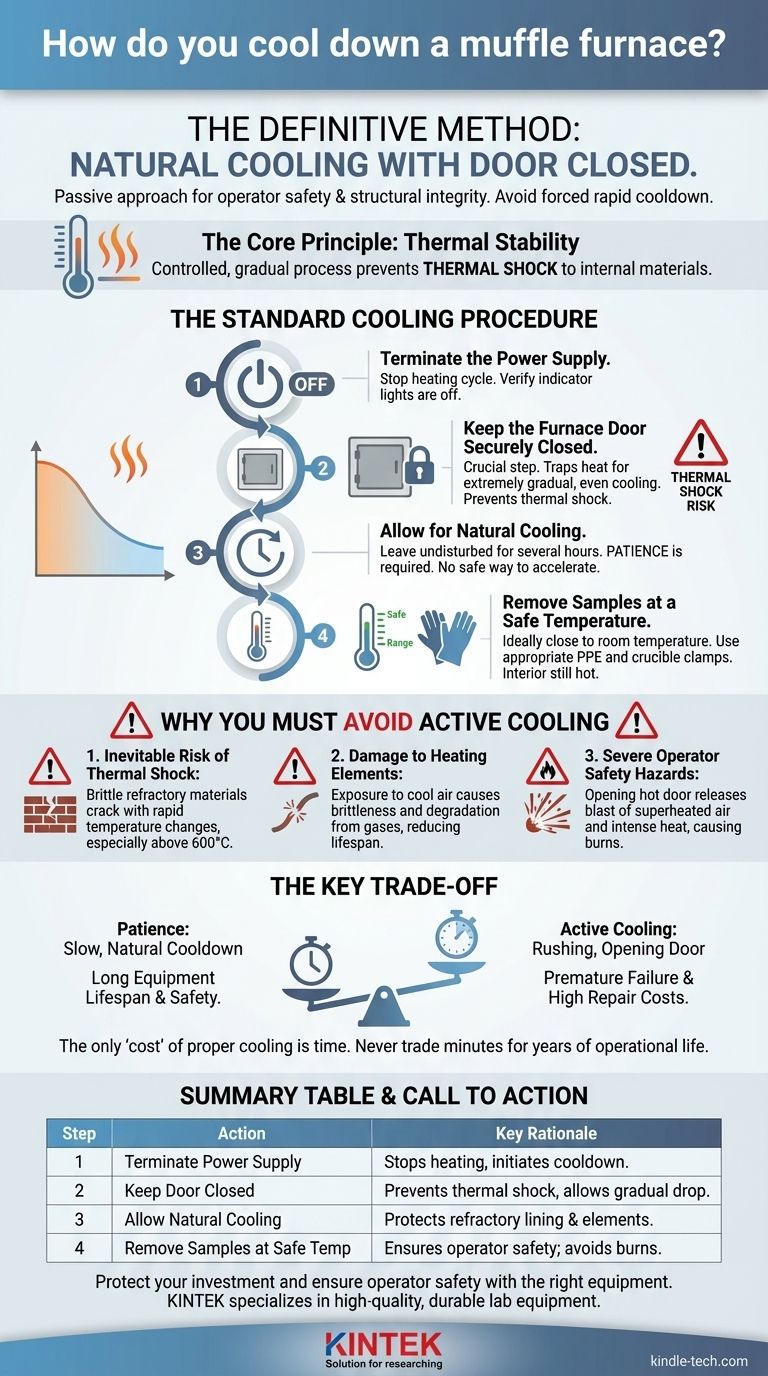

La procedura di raffreddamento standard

Raffreddare correttamente una fornace a muffola è un processo semplice ma non negoziabile. Affrettare questi passaggi è la causa più comune di guasti prematuri dell'attrezzatura.

Fase 1: Interrompere l'alimentazione

La prima azione è sempre quella di togliere l'alimentazione alla fornace. Il controller indicherà che il ciclo di riscaldamento è terminato; ad esempio, una spia di indicazione dell'aumento della temperatura (spesso verde) si spegnerà.

Fase 2: Mantenere lo sportello della fornace saldamente chiuso

Questo è il passaggio più critico. Lasciare lo sportello chiuso intrappola l'aria riscaldata, consentendo una caduta di temperatura estremamente graduale e uniforme.

Aprire lo sportello introduce un flusso di aria fresca e ambiente, creando un forte gradiente di temperatura. Questo cambiamento improvviso è noto come shock termico.

Fase 3: Consentire il raffreddamento naturale

La fornace deve essere lasciata indisturbata a raffreddarsi da sola. Il tempo richiesto può essere significativo, spesso diverse ore, a seconda delle dimensioni della fornace, dell'isolamento e della temperatura operativa di picco.

Non esiste un modo sicuro per accelerare questo processo. La pazienza è una parte necessaria della procedura.

Fase 4: Rimuovere i campioni a una temperatura sicura

Aprire lo sportello e rimuovere i campioni solo dopo che la fornace si è raffreddata a una temperatura sicura, idealmente vicina alla temperatura ambiente. Anche una fornace che appare fredda all'esterno può trattenere un significativo calore residuo internamente.

Utilizzare sempre dispositivi di protezione individuale (DPI) appropriati e pinze per crogioli, poiché i campioni stessi saranno ancora molto caldi.

Perché è necessario evitare il raffreddamento attivo

La tentazione di accelerare il processo di raffreddamento è pericolosa. Comprendere i rischi coinvolti rafforza l'importanza della procedura standard.

L'inevitabile rischio di shock termico

Le fornaci a muffola sono rivestite con materiali ceramici refrattari progettati per resistere a un calore immenso. Tuttavia, questi materiali sono fragili e altamente suscettibili a crepe se la loro temperatura cambia troppo rapidamente.

Aprire lo sportello della fornace sopra i 600°C è particolarmente pericoloso, poiché questo rapido cambiamento può causare la frattura del rivestimento, portando a costose riparazioni e prestazioni compromesse.

Danni agli elementi riscaldanti

Anche gli elementi riscaldanti sono vulnerabili. Esporre elementi caldi all'aria fredda può renderli fragili. Inoltre, eventuali gas volatili o corrosivi creati durante il processo di riscaldamento possono degradare rapidamente la superficie dell'elemento all'esposizione all'aria, riducendone drasticamente la durata.

Gravi rischi per la sicurezza dell'operatore

Aprire lo sportello di una fornace calda rilascerà un getto di aria surriscaldata e un intenso calore radiante. Ciò comporta un rischio immediato e grave di ustioni per l'operatore.

Comprendere il compromesso chiave

Quando si utilizza una fornace a muffola, il compromesso principale durante lo spegnimento è chiaro e semplice.

Pazienza vs. Durata dell'attrezzatura

L'unico "costo" di un raffreddamento adeguato è il tempo. Il processo è intrinsecamente lento.

Tentare di risparmiare tempo aprendo lo sportello o utilizzando qualsiasi altro metodo di raffreddamento attivo scambia direttamente i minuti risparmiati con mesi o anni di vita operativa della fornace. È un compromesso che non vale mai la pena fare.

Trappola: Introduzione di contaminanti

Non tentare mai di raffreddare una fornace con acqua, aria compressa o qualsiasi altra sostanza. Ciò causerà un guasto catastrofico del rivestimento refrattario e probabilmente distruggerà gli elementi riscaldanti.

Questa regola si estende ai campioni e agli strumenti: assicurarsi che eventuali pinze o crogioli siano completamente asciutti prima che entrino nella fornace a qualsiasi temperatura.

Fare la scelta giusta per il tuo obiettivo

Aderire al protocollo di raffreddamento corretto è essenziale per qualsiasi applicazione. Il tuo obiettivo primario rafforzerà semplicemente quale aspetto della procedura è più critico.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Dai sempre la priorità a un raffreddamento lento e naturale con lo sportello sigillato per prevenire shock termici al rivestimento interno della fornace.

- Se il tuo obiettivo principale è la sicurezza dell'utente: Non aprire mai lo sportello della fornace ad alte temperature e attendi sempre che si sia raffreddata a un livello sicuro per prevenire gravi ustioni.

- Se il tuo obiettivo principale è l'integrità procedurale: Assicurati che l'alimentazione sia completamente scollegata e che la fornace sia protetta dopo l'uso per proteggere i componenti interni sia da danni che dall'umidità ambientale.

Raffreddare correttamente la tua fornace a muffola è una parte fondamentale del suo funzionamento sicuro ed efficace.

Tabella riassuntiva:

| Fase | Azione | Motivazione chiave |

|---|---|---|

| 1 | Interrompere l'alimentazione | Interrompe il ciclo di riscaldamento e avvia il raffreddamento. |

| 2 | Mantenere lo sportello chiuso | Previene lo shock termico consentendo una caduta di temperatura graduale e uniforme. |

| 3 | Consentire il raffreddamento naturale | Protegge il rivestimento refrattario e gli elementi riscaldanti da danni. |

| 4 | Rimuovere i campioni a temperatura sicura | Garantisce la sicurezza dell'operatore; i campioni e l'interno possono essere ancora caldi. |

Proteggi il tuo investimento e garantisci la sicurezza dell'operatore con l'attrezzatura giusta. Il corretto funzionamento della fornace è fondamentale per l'efficienza e il successo del laboratorio. KINTEK è specializzata in attrezzature da laboratorio di alta qualità e durevoli, comprese le fornaci a muffola progettate per una gestione termica superiore e un'affidabilità a lungo termine. Lascia che i nostri esperti ti aiutino a selezionare la fornace perfetta per la tua applicazione e ti forniscano indicazioni sulle migliori pratiche. Contatta KINTEK oggi per migliorare le capacità e i protocolli di sicurezza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come raffreddare un forno a muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- In quale settore viene utilizzato il forno a muffola? Scopri il suo ruolo nella scienza e nell'industria

- È possibile utilizzare un forno a muffola per la pirolisi? Come adattarlo per la decomposizione termica in assenza di ossigeno

- Quali sono le precauzioni di sicurezza per il trattamento termico? Una guida completa per proteggere il personale e le strutture

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura