La risposta breve è che si raffredda una fornace a muffola spegnendo gli elementi riscaldanti e lasciandola raffreddare lentamente e naturalmente. Per la maggior parte delle applicazioni, ciò implica semplicemente lasciare lo sportello della fornace chiuso e permettere alla temperatura di scendere nel corso di diverse ore. Questo processo controllato e passivo è essenziale per prevenire danni alla fornace e al materiale al suo interno.

Il principio più importante nel raffreddamento di una fornace a muffola è evitare lo shock termico. Cambiamenti bruschi di temperatura creano sollecitazioni interne che possono rompere l'isolamento delicato e gli elementi riscaldanti della fornace, riducendone drasticamente la durata e compromettendone le prestazioni.

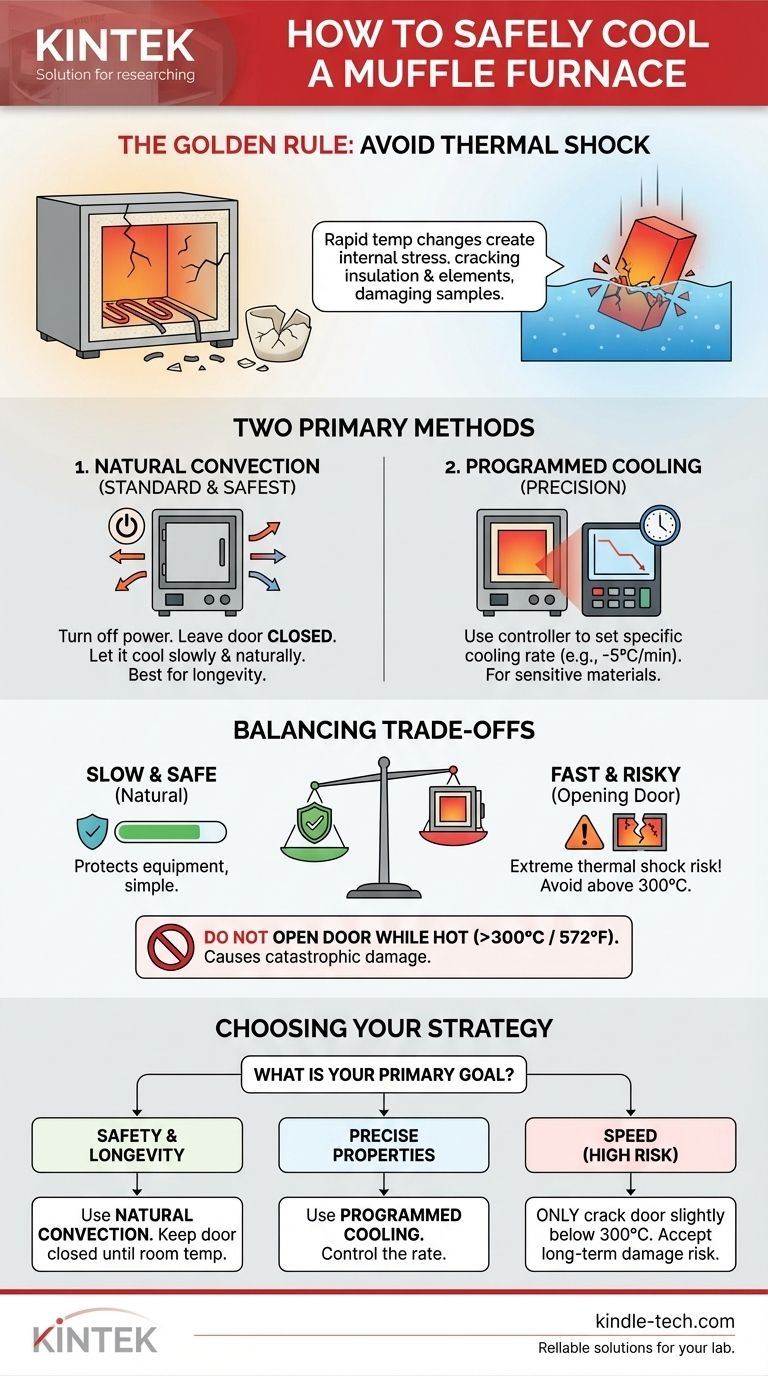

Il Principio Fondamentale: Evitare lo Shock Termico

Cos'è lo Shock Termico?

Lo shock termico si verifica quando un materiale subisce un rapido cambiamento di temperatura, causando l'espansione o la contrazione di diverse sue parti a velocità differenti. Questa differenza crea un'enorme sollecitazione interna.

Immagina di immergere un piatto di ceramica caldo in acqua fredda: si frantuma. Lo stesso principio si applica ai componenti interni della tua fornace.

L'Impatto sui Componenti della Fornace

Le fornaci a muffola sono rivestite con materiali refrattari, un tipo di isolamento ceramico progettato per resistere a calore estremo. Sebbene durevoli a temperature elevate stabili, questi materiali sono spesso fragili e altamente suscettibili allo shock termico.

Un raffreddamento rapido causerà la rottura, lo sfaldamento e il degrado di questo rivestimento nel tempo. Può anche danneggiare gli elementi riscaldanti metallici, portando a guasti prematuri e riparazioni costose.

L'Impatto sul Tuo Campione

Anche il materiale che stai riscaldando (il tuo pezzo o campione) è a rischio. Che tu stia ricuocendo metallo, incenerendo un campione o facendo crescere cristalli, un improvviso calo di temperatura può indurre stress, causare crepe o alterare le proprietà finali del materiale in modo indesiderato.

Metodi per Raffreddare una Fornace a Muffola

Hai due metodi primari e sicuri per il raffreddamento, entrambi gestiti dal controllore di temperatura della fornace.

Metodo 1: Raffreddamento per Convezione Naturale (Lo Standard)

Questo è il metodo più sicuro, comune e altamente raccomandato per l'uso generale. Il processo è semplice: il controllore di temperatura spegne l'alimentazione agli elementi riscaldanti.

La fornace, con lo sportello ben chiuso, dissipa quindi il calore naturalmente nell'ambiente circostante. L'isolamento di alta qualità che trattiene il calore assicura anche che esso fuoriesca lentamente, risultando in una curva di raffreddamento graduale e sicura.

Metodo 2: Raffreddamento Programmato (Per Precisione)

Per applicazioni sensibili come la metallurgia o la crescita di cristalli, potrebbe essere necessario controllare con precisione la velocità di raffreddamento. I controllori di temperatura avanzati consentono di programmare una "rampa di raffreddamento".

Invece di interrompere semplicemente l'alimentazione, il controllore riduce attivamente il setpoint di temperatura in fasi controllate per un periodo definito (ad esempio, raffreddare da 1000°C a 500°C a una velocità di 5°C al minuto). Ciò offre il massimo controllo sulle proprietà finali di un materiale.

Comprendere i Compromessi Chiave

La scelta di un metodo di raffreddamento implica un equilibrio tra velocità e sicurezza e integrità dell'attrezzatura e del campione.

Velocità vs. Sicurezza

La convezione naturale è lenta ma garantisce la sicurezza della fornace. Qualsiasi tentativo di accelerare il raffreddamento, come l'apertura dello sportello, aumenta drasticamente il rischio di shock termico.

Aprire lo sportello di una fornace calda (ad esempio, sopra i 300°C / 572°F) può causare danni immediati e catastrofici al rivestimento refrattario e agli elementi. Un'ondata di aria fresca e densa crea un gradiente termico severo che i materiali non possono sopportare.

Controllo vs. Semplicità

Il raffreddamento naturale è semplice e non richiede alcuna configurazione speciale. La velocità di raffreddamento è determinata dal design della fornace e dalla temperatura ambiente.

Il raffreddamento programmato fornisce un controllo assoluto ma richiede un controllore con capacità di programmazione e una corretta comprensione delle proprietà termiche del materiale.

Durata della Fornace

Il raffreddamento aggressivo è il modo più rapido per distruggere una fornace a muffola. Ogni caso di shock termico contribuisce a un danno cumulativo, accorciando la durata dell'isolamento e degli elementi riscaldanti. Un approccio paziente e controllato al raffreddamento massimizza il tuo investimento e garantisce prestazioni affidabili.

Scegliere la Giusta Strategia di Raffreddamento

Basa il tuo metodo di raffreddamento sul tuo obiettivo primario e dai sempre priorità alla salute dell'attrezzatura.

- Se il tuo obiettivo principale è la sicurezza e la longevità della fornace: Utilizza sempre il raffreddamento per convezione naturale spegnendo il calore e lasciando lo sportello chiuso finché la fornace non è vicina alla temperatura ambiente.

- Se stai lavorando materiali sensibili che richiedono proprietà specifiche: Utilizza un ciclo di raffreddamento programmato per garantire una velocità di raffreddamento ripetibile e precisa.

- Se hai assolutamente bisogno di accedere al tuo campione più velocemente: Considera di aprire lo sportello solo di poco una volta che la temperatura è scesa sotto i 200-300°C (392-572°F), e solo se sei disposto ad accettare il maggiore rischio di danni a lungo termine.

In definitiva, trattare il processo di raffreddamento con la stessa cura del processo di riscaldamento è fondamentale per ottenere risultati coerenti e proteggere la tua attrezzatura.

Tabella riassuntiva:

| Metodo | Processo | Beneficio Chiave | Caso d'Uso Ideale |

|---|---|---|---|

| Convezione Naturale | Spegnere il riscaldamento, tenere lo sportello chiuso, lasciare raffreddare naturalmente. | Più sicuro per la longevità della fornace. | Applicazioni generali (incenerimento, ricottura). |

| Raffreddamento Programmato | Utilizzare il controllore per impostare una velocità di raffreddamento precisa. | Massimo controllo sulle proprietà del materiale. | Processi sensibili (metallurgia, crescita di cristalli). |

Proteggi il tuo investimento e garantisci risultati precisi. Il corretto funzionamento della fornace è fondamentale per l'efficienza del laboratorio e l'integrità dei dati. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, comprese fornaci a muffola affidabili con controllori avanzati. Lascia che i nostri esperti ti aiutino a scegliere la fornace giusta per le tue specifiche esigenze di raffreddamento e riscaldamento.

Contatta KINTEK oggi stesso per una consulenza e migliora le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il metallo più comune usato per la forgiatura? Inizia con l'acciaio dolce per il successo nella forgiatura

- Cos'è la calcinazione a secco in una muffola? Una guida all'analisi minerale precisa

- Quali sono le quattro fasi del processo di trattamento termico? Padroneggia le 3 fasi fondamentali per risultati superiori

- Quanto può scaldarsi il metallo? Dai punti di fusione alle temperature del plasma

- Qual è l'importanza del forno a muffola in laboratorio? Ottenere un riscaldamento preciso e privo di contaminanti