In sostanza, un forno a tubo è un forno di alta precisione progettato per la lavorazione di materiali a temperature elevate e uniformi. Funziona utilizzando elementi riscaldanti elettrici, tipicamente bobine, avvolti attorno a una cavità cilindrica in ceramica. Un "tubo di lavoro" separato e sigillato contenente il campione di materiale viene posizionato all'interno di questa zona riscaldata, e una termocoppia fornisce un feedback di temperatura in tempo reale a un controllore, che modula la potenza per mantenere un ambiente termico preciso e stabile.

Un forno a tubo fornisce un ambiente ad alta temperatura altamente uniforme e precisamente controllato. Il suo design fondamentale isola un campione all'interno di un tubo, consentendo la lavorazione termica in un'atmosfera controllata—come il vuoto o un gas specifico—il che è fondamentale per la sintesi e l'analisi avanzata dei materiali.

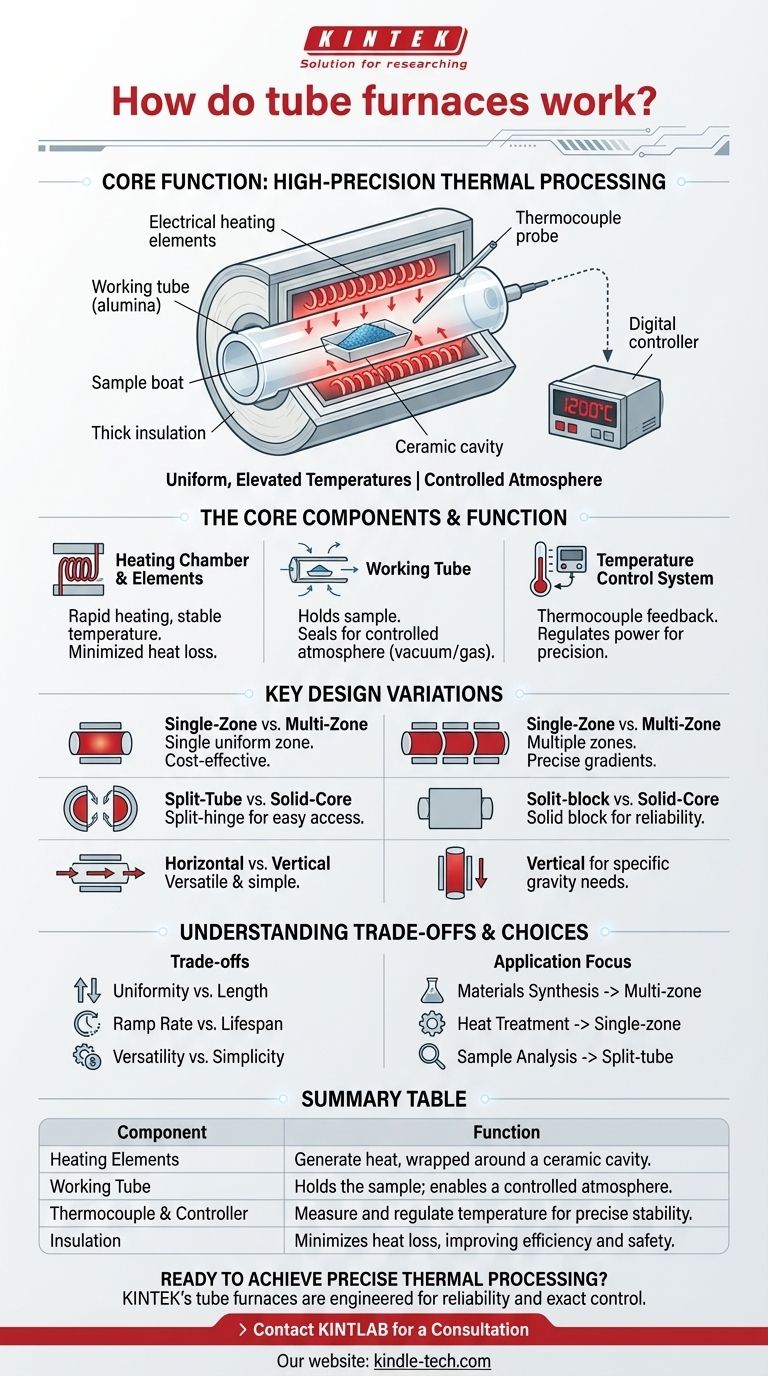

I Componenti Principali e la Loro Funzione

Per capire come un forno a tubo raggiunge tale precisione, è essenziale analizzare i suoi componenti principali. Ogni parte svolge un ruolo critico nella funzione complessiva.

La Camera di Riscaldamento e gli Elementi

Il corpo esterno del forno è una camera cilindrica contenente gli elementi riscaldanti. Questi sono circondati da una matrice ad alta densità, termicamente isolante.

Questo design consente un riscaldamento e raffreddamento rapidi, minimizzando al contempo la perdita di calore nell'ambiente circostante, garantendo sia l'efficienza energetica che una temperatura interna stabile.

Il Tubo di Lavoro

Questo è il recipiente che contiene il campione. Viene inserito attraverso il centro della camera riscaldata. I tubi sono tipicamente realizzati in allumina, quarzo o ceramica, scelti in base alla temperatura richiesta e alla compatibilità chimica.

Fondamentalmente, il tubo di lavoro può essere sigillato alle estremità, consentendo la creazione di un'atmosfera controllata. Questo è ciò che permette processi come la brasatura sotto vuoto, la sinterizzazione o la crescita di materiali in un ambiente di gas inerte. I campioni vengono spesso posti in "barchette" più piccole e fatti scivolare al centro del tubo.

Il Sistema di Controllo della Temperatura

Questo è il cervello del forno. Una termocoppia, una sonda per la rilevazione della temperatura, viene posizionata vicino agli elementi riscaldanti o al tubo di lavoro.

Misura costantemente la temperatura e invia questi dati a un controllore digitale. Il controllore confronta la temperatura effettiva con l'obiettivo impostato dall'utente e regola la potenza fornita agli elementi riscaldanti per eliminare qualsiasi deviazione.

Principali Variazioni di Design

Non tutti i forni a tubo sono uguali. Il loro design varia in base all'applicazione prevista, influenzando le loro capacità e il costo.

Monozona vs. Multizona

Un forno monozona ha un unico set di elementi riscaldanti e un unico controllore, creando una singola zona calda uniforme al centro. Questa è la configurazione più comune ed economica.

Un forno multizona ha due o più zone di riscaldamento indipendenti lungo la lunghezza del tubo, ciascuna con la propria termocoppia e controllore. Ciò consente una zona calda eccezionalmente lunga e uniforme o la creazione di gradienti di temperatura precisi.

Tubo Diviso (Split-Tube) vs. Anima Solida (Solid-Core)

Un forno ad anima solida è un unico cilindro solido. Il tubo di lavoro deve essere inserito e rimosso da una delle estremità.

Un forno a tubo diviso (o a cerniera divisa) è costruito in due metà che possono essere aperte. Ciò consente un posizionamento e un'osservazione molto più facili del tubo di lavoro, ideale per esperimenti che richiedono un accesso rapido o hanno configurazioni complesse.

Orientamento Orizzontale vs. Verticale

La maggior parte dei forni a tubo viene utilizzata in posizione orizzontale, che è semplice e versatile.

Alcuni modelli a tubo diviso possono essere orientati verticalmente. Questo è utile per processi in cui la gravità è benefica, come prevenire che i campioni in polvere contaminino il tubo o per specifiche applicazioni di crescita di cristalli.

Comprendere i Compromessi

Sebbene potenti, i forni a tubo presentano compromessi di progettazione intrinseci che sono importanti da riconoscere per un uso e una selezione corretti.

Uniformità vs. Lunghezza del Tubo

Ottenere una temperatura perfettamente uniforme diventa più difficile all'aumentare della lunghezza della zona riscaldata. Un tubo più lungo avrà naturalmente temperature più basse alle sue estremità. I forni multizona sono la soluzione a questo, ma aggiungono costi e complessità significativi.

Velocità di Rampa vs. Durata degli Elementi

Sebbene molti forni siano in grado di riscaldarsi rapidamente (un'elevata "velocità di rampa"), farlo ripetutamente sottopone gli elementi riscaldanti a un notevole stress termico. Per processi non critici, una velocità di rampa più lenta può prolungare la vita di questi componenti costosi.

Versatilità vs. Semplicità

Caratteristiche come il design a cerniera divisa, il controllo multizona e le flange compatibili con il vuoto aumentano drasticamente la versatilità del forno. Tuttavia, aumentano anche il prezzo di acquisto e la complessità operativa. Un forno semplice, ad anima solida e monozona rimane un cavallo di battaglia robusto e affidabile per molte applicazioni standard.

Fare la Scelta Giusta per la Tua Applicazione

La configurazione ideale del forno dipende interamente dal tuo obiettivo primario. Usa questi punti per guidare la tua decisione.

- Se il tuo obiettivo principale è la sintesi di materiali (es. grafene, compositi): Hai bisogno di un controllo preciso sia della temperatura che dell'atmosfera, rendendo un forno multizona compatibile con i gas la scelta superiore.

- Se il tuo obiettivo principale è il trattamento termico o la ricottura di routine: Un forno orizzontale monozona, ad anima solida, offre il miglior equilibrio tra prestazioni, durata e costo.

- Se il tuo obiettivo principale è il test e l'analisi dei campioni (es. metalli aerospaziali, test del suolo): Un design a tubo diviso migliorerà significativamente il tuo flusso di lavoro consentendo uno scambio rapido dei campioni e una configurazione più semplice.

Comprendendo questi principi fondamentali, puoi selezionare e utilizzare un forno a tubo non solo come uno strumento, ma come uno strumento preciso per raggiungere i tuoi specifici obiettivi scientifici o industriali.

Tabella Riassuntiva:

| Componente | Funzione |

|---|---|

| Elementi Riscaldanti | Generano calore, avvolti attorno a una cavità ceramica. |

| Tubo di Lavoro | Contiene il campione; consente un'atmosfera controllata. |

| Termocoppia e Controllore | Misurano e regolano la temperatura per una stabilità precisa. |

| Isolamento | Minimizza la perdita di calore, migliorando efficienza e sicurezza. |

Pronto a ottenere una lavorazione termica precisa nel tuo laboratorio?

I forni a tubo di KINTEK sono progettati per affidabilità e controllo esatto, sia che la tua applicazione implichi la sintesi di materiali, il trattamento termico o l'analisi dei campioni. La nostra esperienza nelle attrezzature da laboratorio ti assicura di ottenere la configurazione giusta—monozona o multizona, orizzontale o verticale—per soddisfare le tue esigenze specifiche.

Lascia che i nostri specialisti ti aiutino a selezionare il forno ideale per il tuo flusso di lavoro. Contatta KINTLAB oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master