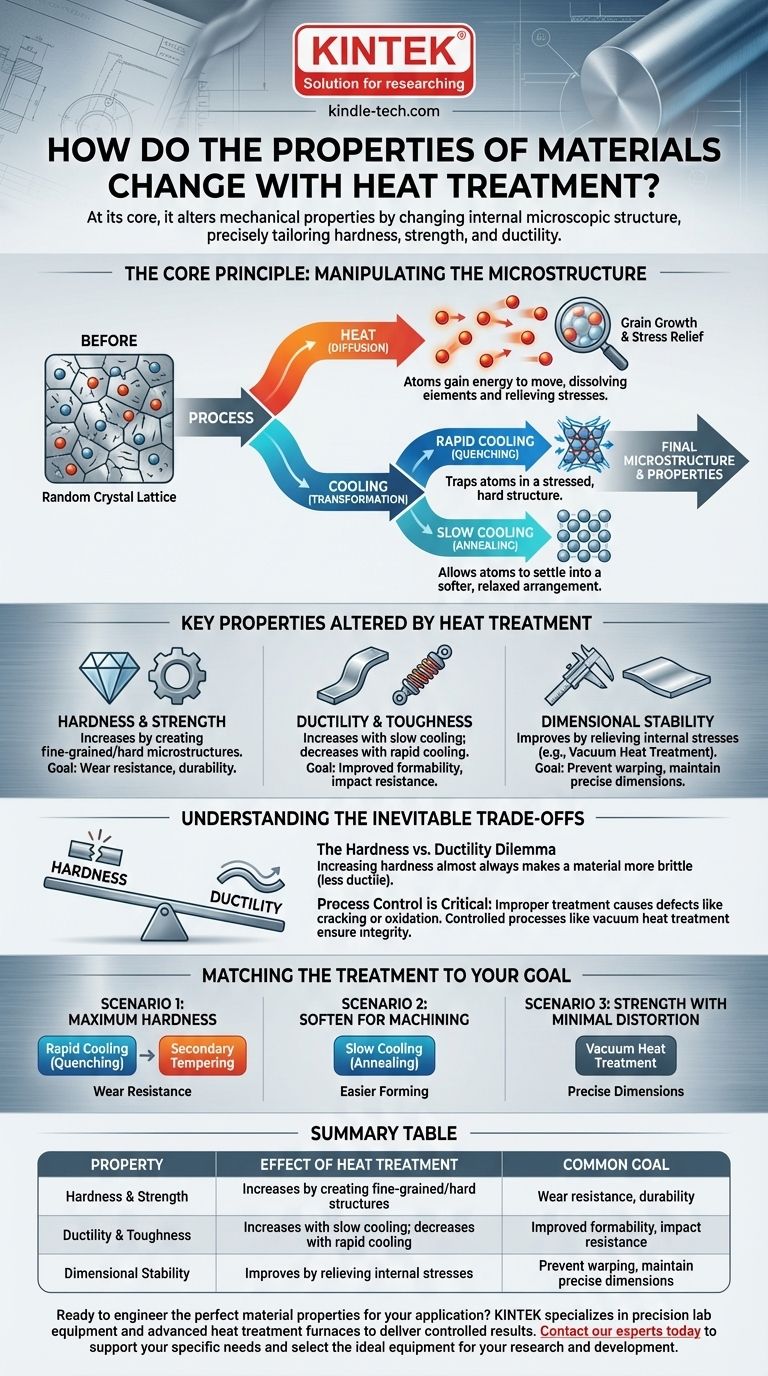

In sostanza, il trattamento termico altera fondamentalmente le proprietà meccaniche di un materiale modificandone la struttura microscopica interna. Questo processo consente agli ingegneri di personalizzare con precisione caratteristiche come durezza, resistenza e duttilità controllando attentamente i cicli di riscaldamento e raffreddamento.

Il trattamento termico non riguarda la modifica della composizione chimica di un materiale, ma la riorganizzazione della sua struttura cristallina interna esistente per ottenere un equilibrio specifico e desiderato di proprietà per una data applicazione.

Il Principio Fondamentale: Manipolare la Microstruttura

Il trattamento termico funziona fornendo agli atomi all'interno del reticolo cristallino di un metallo l'energia per muoversi e quindi bloccandoli in una disposizione nuova e più desiderabile al raffreddamento.

Cos'è una Microstruttura?

I metalli non sono solidi uniformi, ma sono composti da innumerevoli piccoli cristalli chiamati grani. La dimensione, la forma e la disposizione di questi grani, insieme ad altre fasi presenti nel metallo, costituiscono la sua microstruttura.

La natura specifica di questa microstruttura è il principale fattore determinante del comportamento meccanico del materiale.

Il Ruolo del Calore (Diffusione)

Riscaldare un metallo fornisce ai suoi atomi energia termica, consentendo loro di muoversi e riorganizzarsi all'interno del reticolo cristallino. Questo processo, noto come diffusione, può dissolvere elementi, far crescere o restringere i grani e alleviare le tensioni interne bloccate dalle precedenti fasi di lavorazione.

Il Ruolo del Raffreddamento (Trasformazione)

La velocità di raffreddamento è il parametro di controllo più critico. Determina quale microstruttura finale viene "congelata" a temperatura ambiente.

Un raffreddamento rapido (tempra) intrappola gli atomi in una struttura altamente sollecitata e dura, mentre un raffreddamento lento consente loro di assestarsi in una disposizione più morbida e rilassata.

Proprietà Chiave Modificate dal Trattamento Termico

L'obiettivo della manipolazione della microstruttura è migliorare le proprietà specifiche richieste per l'uso finale del materiale.

Durezza e Resistenza

Il trattamento termico è utilizzato più comunemente per aumentare la durezza (resistenza ai graffi e alle ammaccature) e la resistenza (resistenza alla deformazione) di un materiale. Ciò si ottiene creando strutture a grana fine o fasi dure specifiche che impediscono ai piani cristallini interni di scivolare l'uno sull'altro.

Duttilità e Tenacità

La duttilità è la capacità di piegarsi o allungarsi senza rompersi, mentre la tenacità è la capacità di assorbire energia prima della frattura. Spesso, i trattamenti che aumentano la durezza diminuiscono la duttilità e la tenacità, ma altri processi come la ricottura sono progettati specificamente per rendere un materiale più morbido e più duttile.

Stabilità Dimensionale

L'eliminazione delle tensioni interne è un risultato cruciale di molti processi di trattamento termico. Ciò impedisce ai pezzi di deformarsi o distorcersi nel tempo o durante le successive lavorazioni meccaniche.

Metodi specializzati come il trattamento termico sotto vuoto eccellono in questo, poiché prevengono reazioni superficiali come l'ossidazione e garantiscono un riscaldamento e un raffreddamento uniformi, riducendo al minimo il rischio di distorsione.

Comprendere i Compromessi Inevitabili

Non è possibile massimizzare tutte le proprietà contemporaneamente. L'ingegneria consiste nello scegliere il giusto equilibrio per la funzione prevista.

Il Dilemma Durezza vs. Duttilità

Questo è il classico compromesso. Aumentare la durezza di un metallo lo rende quasi sempre più fragile (meno duttile). Una lima è estremamente dura ma si spezzerà se si tenta di piegarla. Una graffetta è molto duttile ma per nulla dura.

Il Controllo del Processo è Fondamentale

Un trattamento termico improprio può introdurre difetti. Se il raffreddamento è troppo rapido o non uniforme, un pezzo può rompersi. Se l'atmosfera non è controllata, la superficie può ossidarsi (formare scaglie), rovinando la finitura e le dimensioni del componente.

Questo è il motivo per cui vengono utilizzati processi controllati come il trattamento termico sotto vuoto per applicazioni ad alte prestazioni in cui sia l'integrità superficiale che la stabilità dimensionale sono fondamentali.

Abbinare il Trattamento al Tuo Obiettivo

Il giusto processo di trattamento termico è dettato interamente dal risultato desiderato per il componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Un processo che comporta un raffreddamento rapido (tempra), spesso seguito da una fase di rinvenimento secondaria per ridurre la fragilità, è la strada giusta.

- Se la tua attenzione principale è ammorbidire il materiale per facilitare la lavorazione o la formatura: Un processo come la ricottura, che utilizza un raffreddamento molto lento, creerà la microstruttura morbida e duttile desiderata.

- Se la tua attenzione principale è la resistenza con minima distorsione: Un processo attentamente controllato, come il trattamento termico sotto vuoto, è essenziale per migliorare le proprietà meccaniche preservando le dimensioni precise del pezzo.

In definitiva, il trattamento termico è la fase essenziale che trasforma una lega metallica generica in un componente ad alte prestazioni progettato per uno scopo specifico.

Tabella Riassuntiva:

| Proprietà | Effetto del Trattamento Termico | Obiettivo Comune |

|---|---|---|

| Durezza e Resistenza | Aumenta creando microstrutture a grana fine o dure. | Resistenza all'usura, durabilità. |

| Duttilità e Tenacità | Aumenta con il raffreddamento lento (ricottura); diminuisce con il raffreddamento rapido (tempra). | Migliore lavorabilità, resistenza agli urti. |

| Stabilità Dimensionale | Migliora alleviando le tensioni interne, specialmente con processi uniformi come il trattamento termico sotto vuoto. | Prevenire deformazioni, mantenere dimensioni precise. |

Pronto a progettare le proprietà dei materiali perfette per la tua applicazione?

In KINTEK, siamo specializzati in apparecchiature da laboratorio di precisione, inclusi forni avanzati per il trattamento termico. Sia che tu debba ottenere la massima durezza, migliorare la duttilità o garantire la stabilità dimensionale per i componenti del tuo laboratorio, le nostre soluzioni offrono risultati controllati e affidabili.

Contatta oggi i nostri esperti per discutere di come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a selezionare l'attrezzatura ideale per il trattamento termico per la tua ricerca e sviluppo.

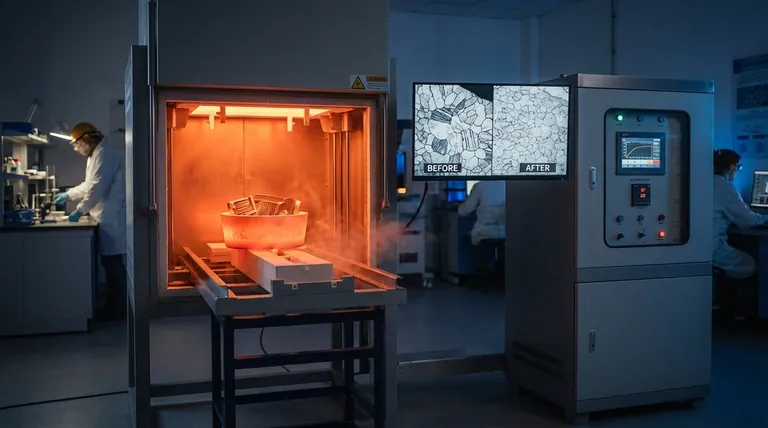

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché viene utilizzato un forno a muffola per il ricottura delle nanoparticelle di ZnO? Ottenere elevata purezza e stabilità cristallina

- Perché è necessaria una fornace a scatola ad alta temperatura per la sintesi di LATP? Padroneggia la precisione cristallina ceramica di tipo NASICON

- Qual è il processo di produzione del metallo sinterizzato? Una guida per parti complesse ed economiche

- Quali precauzioni prendere quando si usa un forno a muffola? Protocolli di sicurezza essenziali per il tuo laboratorio

- Qual è la differenza tra una fornace tubolare e una fornace a muffola? Scegli lo strumento giusto per la tua applicazione

- Qual è il ruolo della calcinazione nell'analisi alimentare? Garantire qualità, sicurezza e conformità

- Qual è il meccanismo di un forno da laboratorio? Padroneggia il controllo preciso della temperatura per il tuo laboratorio

- Quale ruolo svolgono i forni a resistenza a scatola da laboratorio nella simulazione degli effetti del calore di decadimento dei radionuclidi? | KINTEK