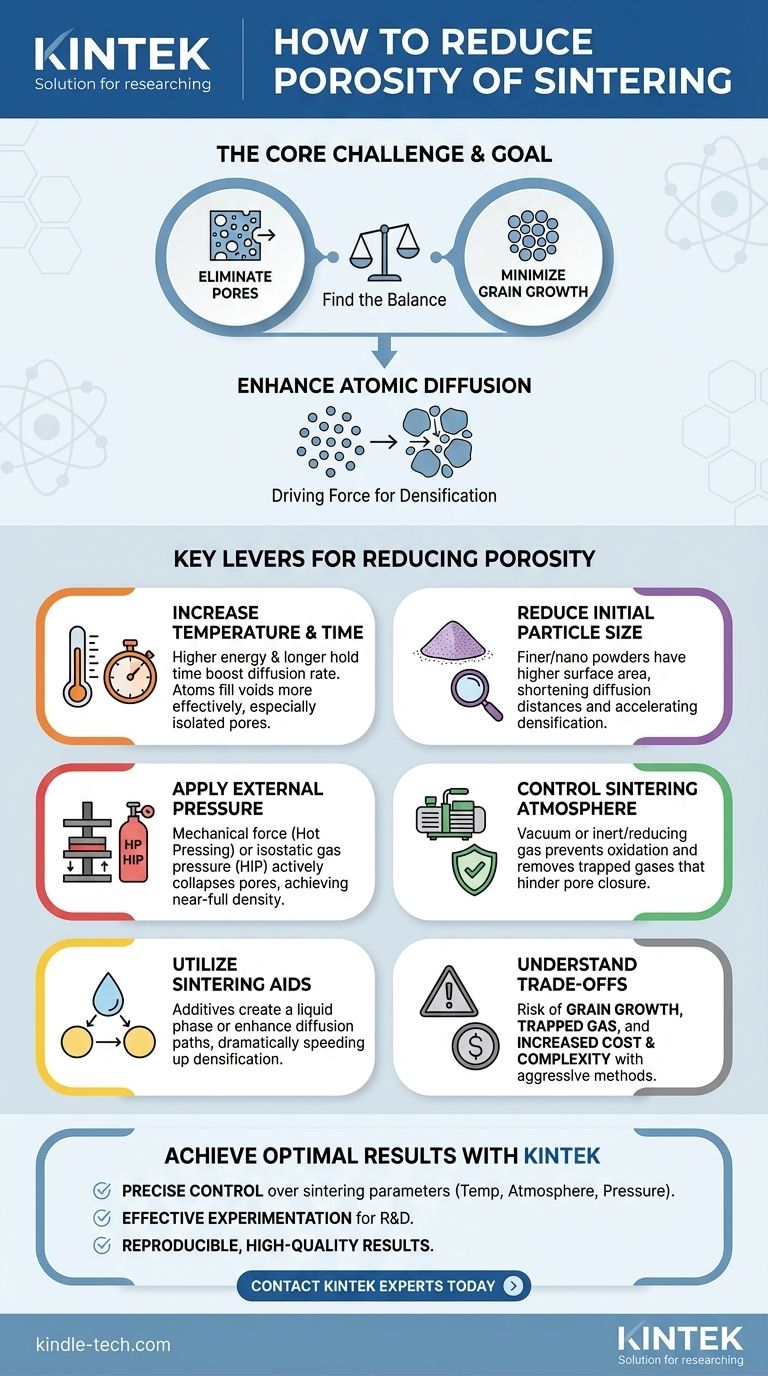

In sostanza, la riduzione della porosità in un componente sinterizzato si ottiene migliorando i meccanismi di diffusione che guidano il trasporto del materiale per eliminare i vuoti. Ciò si realizza principalmente aumentando la temperatura e il tempo di sinterizzazione, utilizzando polveri di partenza più fini, applicando pressione esterna e controllando attentamente l'atmosfera di sinterizzazione.

La sfida centrale della sinterizzazione non è solo eliminare i pori, ma farlo senza causare un'eccessiva crescita del grano, che può compromettere le proprietà meccaniche finali del materiale. La vera ottimizzazione consiste nel trovare il giusto equilibrio tra questi fenomeni contrastanti per la tua specifica applicazione.

I Fondamentali della Densificazione

La sinterizzazione è un processo termico per compattare e formare una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione. L'obiettivo è la densificazione: la riduzione del volume dei pori.

Il Processo di Sinterizzazione e la Porosità

La sinterizzazione avviene tipicamente in tre stadi sovrapposti. Nello stadio iniziale, le particelle formano "colli" e iniziano a legarsi. Nello stadio intermedio, questi colli crescono e i pori formano una rete interconnessa di canali.

Nello stadio finale, critico, i canali dei pori si chiudono, creando pori isolati e chiusi. L'eliminazione di questi pori finali e isolati è la parte più impegnativa per raggiungere la piena densità.

La Forza Motrice: Diffusione Atomica

Il meccanismo fondamentale che chiude i pori è la diffusione atomica. Gli atomi si muovono da aree ad alto potenziale chimico (le superfici delle particelle) ad aree a basso potenziale chimico (i colli e i pori), riempiendo gradualmente lo spazio vuoto.

Tassi di diffusione più elevati portano direttamente a una densificazione più efficace e rapida. La chiave per ridurre la porosità è creare condizioni che massimizzino questo movimento atomico.

Le Leve Chiave per Ridurre la Porosità

Per ridurre efficacemente la porosità, è necessario manipolare le variabili di processo che influenzano direttamente la diffusione atomica e il trasporto del materiale.

Aumentare la Temperatura di Sinterizzazione

La temperatura è la leva più potente che puoi azionare. Il tasso di diffusione atomica aumenta esponenzialmente con la temperatura. Una temperatura di sinterizzazione più elevata fornisce agli atomi molta più energia per muoversi e riempire i vuoti tra le particelle.

Estendere il Tempo di Sinterizzazione

Il tempo è il secondo parametro primario. Un tempo di mantenimento più lungo alla temperatura di sinterizzazione massima consente al lento processo di diffusione di continuare, dando agli atomi più opportunità di migrare e chiudere i pori rimanenti, in particolare quelli isolati nello stadio finale della sinterizzazione.

Ridurre la Dimensione Iniziale delle Particelle

L'uso di polveri di partenza più fini, o anche nanometriche, accelera drasticamente la densificazione. Le particelle più piccole hanno un rapporto superficie-volume molto più elevato, il che aumenta la forza motrice termodinamica per la sinterizzazione. Le distanze di diffusione richieste per chiudere i pori sono anche molto più brevi.

Applicare Pressione Esterna

Per applicazioni che richiedono una densità quasi completa, la sinterizzazione assistita da pressione è il metodo più efficace. L'applicazione di pressione esterna fornisce una forza meccanica che integra la diffusione, collassando attivamente i pori.

- Pressatura a Caldo (HP): Viene applicata pressione uniassiale alla polvere in uno stampo alla temperatura di sinterizzazione.

- Pressatura Isostatica a Caldo (HIP): Viene applicata pressione isostatica (uniforme) di gas al componente ad alta temperatura. L'HIP è eccezionalmente efficace nell'eliminare i pori finali e chiusi che sono difficili da rimuovere con la sinterizzazione convenzionale.

Controllare l'Atmosfera di Sinterizzazione

L'atmosfera del forno è critica. Un'atmosfera ossidante può formare strati di ossido sulle superfici delle particelle, che agiscono come barriere alla diffusione e ostacolano gravemente la densificazione.

L'uso del vuoto o di un'atmosfera inerte/riducente (come idrogeno o argon) previene l'ossidazione e può aiutare a rimuovere i gas intrappolati all'interno dei pori, permettendo loro di chiudersi.

Utilizzare Ausiliari di Sinterizzazione

Gli ausiliari di sinterizzazione sono piccole quantità di additivi che possono migliorare drasticamente la densificazione.

- Sinterizzazione in Fase Liquida: L'additivo fonde al di sotto della temperatura di sinterizzazione del materiale della matrice, creando una fase liquida. Questo liquido attira le particelle insieme tramite forza capillare e fornisce un rapido percorso di diffusione, accelerando la densificazione.

- Ausiliari di Sinterizzazione allo Stato Solido: Questi additivi migliorano la diffusione lungo i bordi dei grani o le strutture reticolari senza formare un liquido.

Comprendere i Compromessi

Il raggiungimento di una bassa porosità non è privo di sfide. I metodi più aggressivi per la densificazione spesso comportano significativi compromessi.

Il Rischio di Crescita del Grano

Le stesse condizioni che riducono la porosità—alte temperature e tempi lunghi—promuovono anche la crescita del grano. Man mano che i grani piccoli vengono consumati da quelli più grandi, la dimensione media del grano aumenta.

Questo è spesso indesiderabile, poiché i materiali a grana fine mostrano tipicamente una resistenza e una durezza superiori (come descritto dalla relazione di Hall-Petch). L'obiettivo è spesso trovare una "finestra di sinterizzazione" che massimizzi la densità minimizzando la crescita del grano.

Il Problema del Gas Intrappolato

Se la densificazione in superficie avviene troppo rapidamente, può chiudere i canali dei pori e intrappolare gas atmosferico all'interno del materiale. Una volta che un poro è chiuso e contiene gas pressurizzato, diventa quasi impossibile eliminarlo solo tramite diffusione.

È qui che l'HIP è particolarmente prezioso, poiché l'alta pressione esterna può superare la pressione interna del gas e forzare il collasso del poro.

Costo e Complessità

Sebbene altamente efficaci, le tecniche assistite da pressione come l'HIP sono significativamente più costose e complesse della sinterizzazione convenzionale senza pressione. L'attrezzatura è specializzata e i tempi di ciclo possono essere lunghi, rendendola inadatta per parti ad alto volume e basso costo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia per la riduzione della porosità dovrebbe essere dettata dal tuo materiale, budget e requisiti di prestazione.

- Se il tuo obiettivo principale è massimizzare la densità per prestazioni critiche: La sinterizzazione assistita da pressione, in particolare l'HIP come fase post-sinterizzazione, è il percorso più affidabile per raggiungere densità superiori al 99,5%.

- Se il tuo obiettivo principale è bilanciare costo e prestazioni: Inizia ottimizzando la sinterizzazione convenzionale. Utilizza la polvere di partenza più fine e pratica e regola sistematicamente temperatura e tempo per minimizzare la porosità senza causare un'eccessiva crescita del grano.

- Se stai lottando con un materiale difficile da sinterizzare (ad esempio, ceramiche covalenti): Indaga tecniche specializzate come ausiliari di sinterizzazione in fase liquida o sinterizzazione a plasma a scintilla (SPS), che utilizza una corrente elettrica per riscaldare rapidamente il materiale.

Comprendendo questi principi, puoi passare dal semplice seguire una ricetta all'ingegnerizzazione intelligente della microstruttura del tuo materiale per prestazioni ottimali.

Tabella Riepilogativa:

| Metodo | Beneficio Chiave | Considerazione Chiave |

|---|---|---|

| Aumentare Temperatura/Tempo | Massimizza la diffusione atomica | Rischio di eccessiva crescita del grano |

| Usare Polveri più Fini | Distanze di diffusione più brevi, maggiore forza motrice | Può aumentare i costi e la complessità di manipolazione |

| Applicare Pressione Esterna (HP/HIP) | Collassa attivamente i pori, raggiunge una densità quasi completa | Aumento significativo dei costi e della complessità delle attrezzature |

| Controllare l'Atmosfera | Previene l'ossidazione, aiuta la rimozione dei pori | Richiede capacità di forno specializzate |

| Utilizzare Ausiliari di Sinterizzazione | Migliora i percorsi di diffusione (fase liquida) o le velocità | Può alterare la composizione/le proprietà finali del materiale |

Ottieni Risultati di Sinterizzazione Ottimali con KINTEK

Stai lottando per bilanciare la riduzione della porosità con la crescita del grano e i costi? L'attrezzatura da laboratorio giusta è cruciale per un controllo preciso della temperatura, dell'atmosfera e della pressione durante il processo di sinterizzazione.

KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per soddisfare le esigenti richieste della ricerca e sviluppo dei materiali. Le nostre soluzioni ti aiutano a:

- Controllare con precisione i parametri di sinterizzazione per trovare il perfetto equilibrio tra densità e microstruttura.

- Sperimentare efficacemente con diverse atmosfere e tecniche.

- Ottenere risultati riproducibili e di alta qualità per R&S e produzione su piccola scala.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di sinterizzazione. Contatta KINTEK oggi per discutere la tua specifica applicazione e scoprire l'attrezzatura ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6