In sintesi, i moderni crogioli di carbonio e grafite ad alta purezza sono realizzati attraverso un processo a più fasi incentrato sulla pressatura isostatica. Questo metodo prevede l'inserimento di una miscela di polvere di grafite raffinata e un agente legante in uno stampo flessibile, che viene poi immerso in un fluido e sottoposto a pressione estrema e uniforme. Questo processo compatta le materie prime in una forma altamente densa e uniforme, che viene poi cotta ad alte temperature per solidificarla nella sua forma finale e durevole.

Il punto chiave è che il processo di produzione non è una semplice modellatura, ma un sofisticato metodo ingegneristico progettato per creare un prodotto con densità estrema e uniformità strutturale. Questa uniformità è il fattore più importante nella capacità di un crogiolo di resistere a shock termici immensi e prevenire guasti catastrofici.

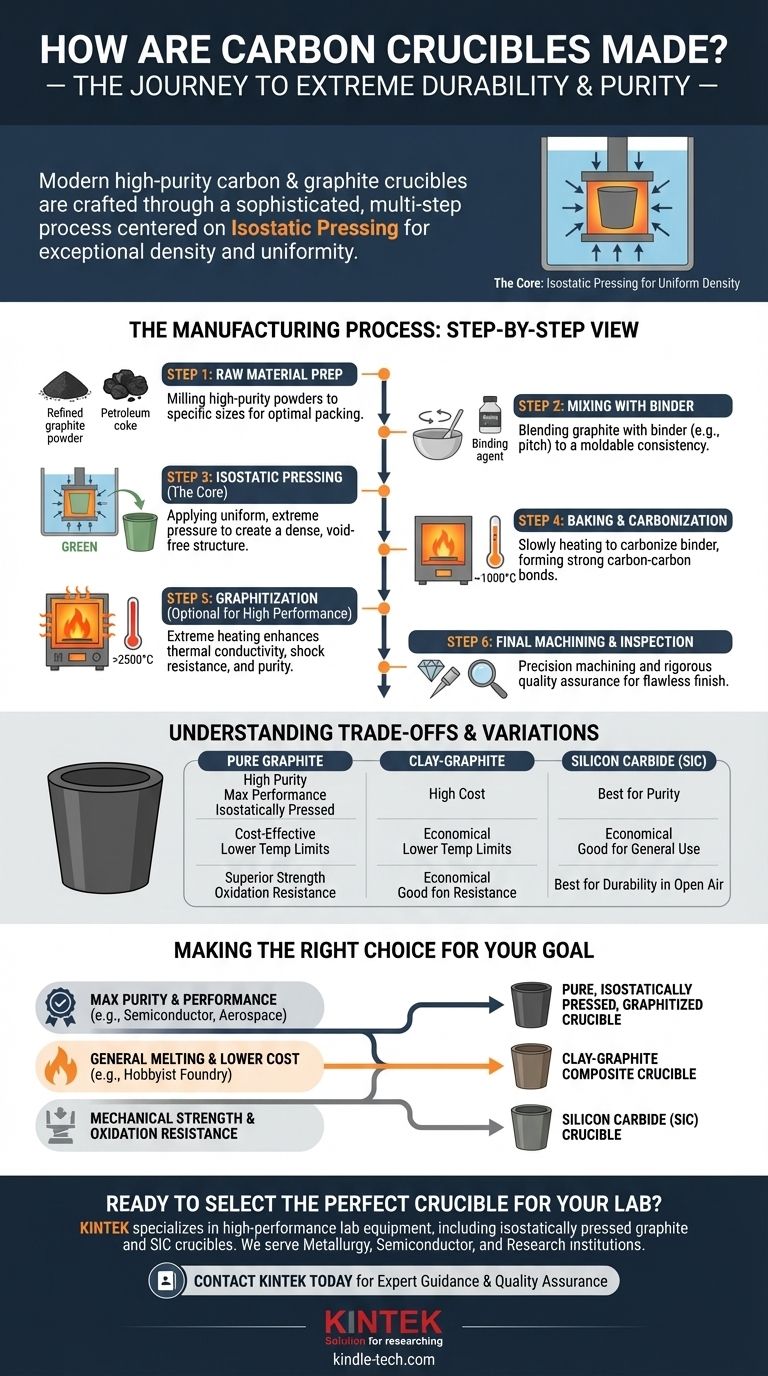

Il moderno processo di produzione: una visione passo-passo

Comprendere come viene realizzato un crogiolo di carbonio rivela perché alcuni tipi sono superiori per applicazioni esigenti. Il processo è preciso e ad alta intensità energetica, traducendosi direttamente nelle caratteristiche prestazionali finali del crogiolo.

Fase 1: Selezione e preparazione delle materie prime

Il processo inizia con materie prime ad alta purezza, tipicamente coke di petrolio o polvere di grafite sintetica. La purezza di questi ingredienti iniziali è fondamentale, poiché qualsiasi contaminante può lisciviare nel fuso finale.

Queste polveri vengono macinate a una specifica distribuzione granulometrica per garantire un'ottimale compattazione durante la fase di stampaggio.

Fase 2: Miscelazione con un legante

La polvere di grafite viene quindi accuratamente miscelata con un agente legante, come il pitch di catrame di carbone o una resina fenolica. Questo legante agisce come una colla temporanea, conferendo alla miscela una consistenza modellabile, simile all'argilla.

Fase 3: Il cuore del processo: Pressatura isostatica

Questa è la fase di produzione più critica. La miscela grafite-legante viene sigillata in uno stampo flessibile e impermeabile a forma del crogiolo desiderato.

Questo stampo viene quindi posto in una camera ad alta pressione riempita con un liquido (solitamente acqua o olio). Il liquido viene pressurizzato, applicando una forza uguale da tutte le direzioni sullo stampo. Questa pressione isostatica compatta la polvere in modo molto più uniforme rispetto a una pressa meccanica tradizionale.

Il risultato di questa fase è un crogiolo "verde" (non cotto) con densità eccezionale e senza vuoti interni, che sono punti comuni di cedimento.

Fase 4: Cottura e carbonizzazione

Il crogiolo verde viene rimosso con cura dallo stampo e posto in un forno. Viene riscaldato lentamente in un'atmosfera priva di ossigeno a temperature che spesso superano i 1000°C (1832°F).

Durante questa fase di cottura, il legante si decompone e si carbonizza, formando un forte legame carbonio-carbonio con le particelle di grafite. Questo blocca permanentemente il crogiolo nel suo stato solido e indurito.

Fase 5: Grafitizzazione e purificazione

Per i crogioli ad altissime prestazioni, viene eseguita una fase finale di riscaldamento chiamata grafitizzazione. Il crogiolo viene riscaldato a temperature estremamente elevate, spesso superiori a 2500°C (4532°F).

Questo calore intenso converte qualsiasi carbonio amorfo rimanente in una struttura di grafite più ordinata e cristallina. Questo processo aumenta drasticamente la conduttività termica e la resistenza agli shock del crogiolo, vaporizzando quasi tutte le impurità rimanenti.

Fase 6: Lavorazione finale e ispezione

Il crogiolo grezzo finito è un materiale duro e resistente, simile alla ceramica. Può ora essere lavorato con utensili diamantati per ottenere dimensioni precise e una finitura superficiale liscia.

Infine, ogni crogiolo di alta qualità viene sottoposto a rigorosi controlli di qualità, comprese ispezioni visive e ultrasoniche, per rilevare eventuali microfratture o difetti che potrebbero portare a guasti.

Comprendere i compromessi e le variazioni

Non tutti i crogioli sono uguali. Il metodo di produzione e la composizione dei materiali creano una chiara gerarchia di prestazioni e costi.

Grafite pura vs. Argilla-grafite

Storicamente, e per molte applicazioni hobbistiche odierne, la grafite viene miscelata con l'argilla. I crogioli di argilla-grafite sono più economici da produrre ma hanno limiti di temperatura e resistenza agli shock termici significativamente inferiori rispetto alla grafite pura, pressata isostaticamente.

Il ruolo del carburo di silicio (SiC)

I crogioli di carburo di silicio (SiC) sono prodotti utilizzando le stesse tecniche di pressatura isostatica e cottura ad alta temperatura. Non sono un materiale "inferiore" ma offrono un diverso insieme di proprietà. Il SiC fornisce una resistenza fisica superiore e una migliore resistenza all'ossidazione in ambienti aperti.

Il fattore costo

Il processo multistadio ad alta temperatura, specialmente la grafitizzazione, è incredibilmente ad alta intensità energetica. Questo è il motivo per cui i crogioli di grafite ad alta purezza, pressati isostaticamente, sono significativamente più costosi delle loro controparti legate all'argilla. Il costo riflette la complessa ingegneria richiesta per garantire l'affidabilità in condizioni estreme.

Fare la scelta giusta per il tuo obiettivo

La scelta di un crogiolo è una decisione tecnica che dovrebbe basarsi interamente sulle esigenze della tua applicazione.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Devi utilizzare un crogiolo ad alta purezza, pressato isostaticamente e grafitizzato. Questo è non negoziabile per applicazioni nel settore dei semiconduttori, aerospaziale o delle leghe speciali.

- Se il tuo obiettivo principale è la fusione generica a un costo inferiore: Un crogiolo composito di argilla-grafite è una scelta valida ed economica per metalli meno sensibili e lavori di fonderia hobbistici.

- Se il tuo obiettivo principale è la resistenza meccanica e all'ossidazione: Un crogiolo di carburo di silicio (SiC), realizzato con gli stessi metodi di pressatura avanzati, è spesso la scelta tecnica superiore.

In definitiva, comprendere come viene realizzato un crogiolo ti consente di selezionare uno strumento progettato per le specifiche sfide termiche e chimiche del tuo lavoro.

Tabella riassuntiva:

| Fase di produzione | Processo chiave | Scopo |

|---|---|---|

| 1. Preparazione del materiale | Macinazione di grafite/coke ad alta purezza | Garantire un'ottimale compattazione delle particelle e purezza |

| 2. Miscelazione | Combinazione di polvere con legante (es. pitch) | Ottenere una consistenza modellabile |

| 3. Pressatura | Pressatura isostatica in stampo flessibile | Creare una struttura uniforme e densa senza vuoti |

| 4. Cottura | Riscaldamento a ~1000°C in atmosfera inerte | Carbonizzare il legante, formare una struttura solida |

| 5. Grafitizzazione | Riscaldamento oltre 2500°C (opzionale) | Migliorare la conduttività termica e la purezza |

| 6. Finitura | Lavorazione e controllo qualità | Garantire dimensioni precise e finitura senza difetti |

Pronto a selezionare il crogiolo perfetto per il tuo laboratorio?

Comprendere il processo di produzione è fondamentale per scegliere un crogiolo che non fallirà in condizioni estreme. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi crogioli di grafite pressata isostaticamente e carburo di silicio progettati per la massima resistenza agli shock termici, purezza e durata.

Serviamo laboratori e industrie dove precisione e affidabilità sono non negoziabili, come:

- Metallurgia e Sviluppo di Leghe: Per la fusione di metalli ad alta purezza e leghe speciali senza contaminazioni.

- Produzione di Semiconduttori ed Elettronica: Dove la purezza del materiale è critica.

- Istituzioni di Ricerca e Accademiche: Che richiedono risultati coerenti e ripetibili.

Collaborando con KINTEK, ottieni:

- Guida Esperta: Il nostro team ti aiuta a selezionare il materiale e il tipo di crogiolo giusto per la tua specifica applicazione, risparmiando tempo e prevenendo errori costosi.

- Garanzia di Qualità: Ogni crogiolo che forniamo soddisfa rigorosi standard di densità, purezza e integrità strutturale.

- Efficienza di Laboratorio Migliorata: Riduci i tempi di inattività e migliora la sicurezza dei tuoi processi ad alta temperatura.

Non compromettere i tuoi risultati. Lascia che i nostri esperti ti aiutino a fare la scelta giusta.

Contatta KINTEK oggi per discutere le tue esigenze specifiche e ottenere una raccomandazione per la soluzione di crogiolo ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo di grafite pura ad alta purezza per evaporazione

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

Domande frequenti

- Cos'è lo sputtering nel trattamento al plasma? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli svantaggi della deposizione sputtering a magnetron DC? Limitazioni chiave per il tuo laboratorio

- Come funziona la deposizione magnetron sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità