Sebbene sia una tecnica potente e ampiamente utilizzata, la deposizione sputtering a magnetron DC presenta diversi svantaggi chiave che sono fondamentali da comprendere prima di sceglierla per un progetto. Le limitazioni principali riguardano la sua incapacità di depositare materiali isolanti, inefficienze intrinseche del processo come lo scarso utilizzo del bersaglio, un significativo riscaldamento del substrato e l'elevato costo iniziale e la complessità dell'attrezzatura.

Le limitazioni fondamentali della deposizione sputtering a magnetron DC derivano dalla sua dipendenza da una corrente continua. Questo la limita fondamentalmente ai materiali conduttivi e introduce inefficienze operative e sfide termiche che devono essere gestite con attenzione.

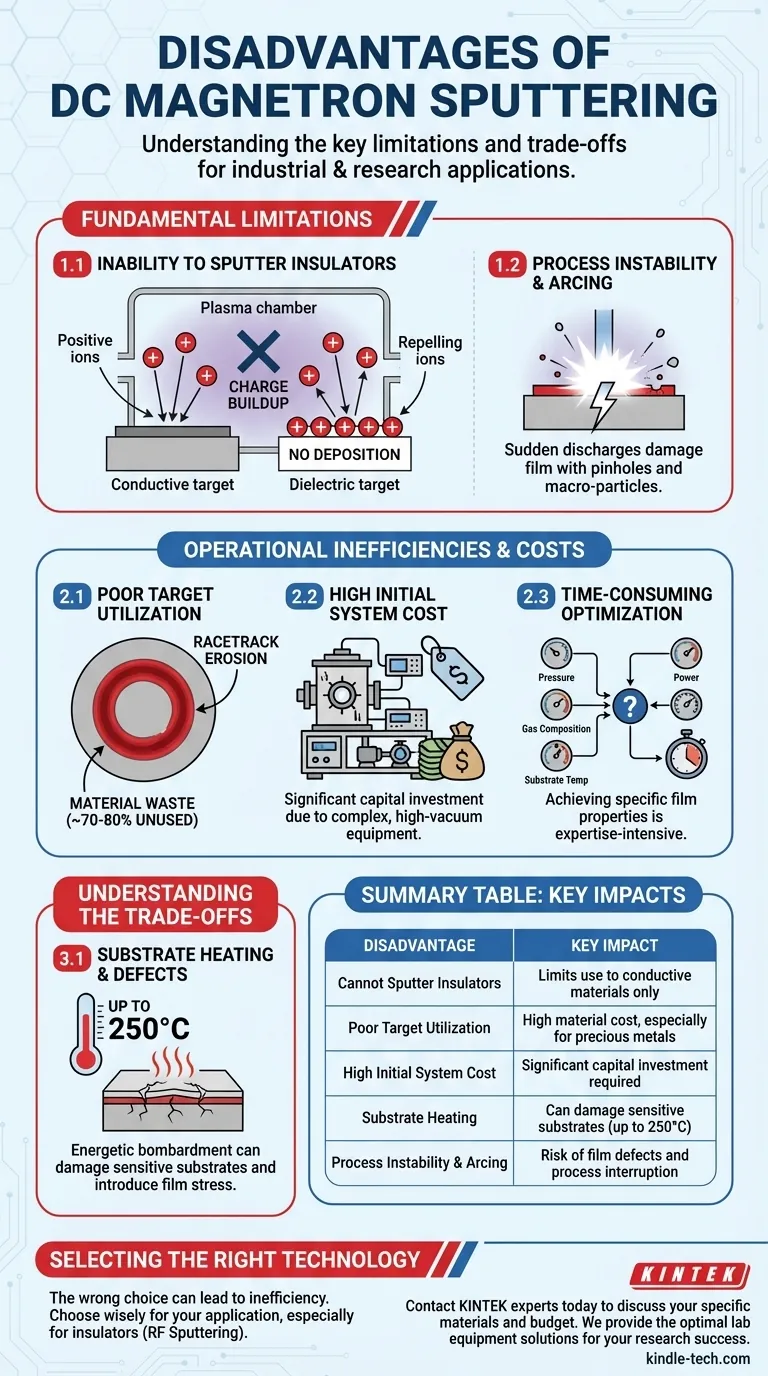

Limitazioni Fondamentali di Materiale e Processo

I più significativi svantaggi della deposizione sputtering a magnetron DC sono radicati nella fisica del suo funzionamento. Queste limitazioni possono rappresentare una barriera completa per alcune applicazioni.

Incapacità di Sputterare Isolanti

Il più grande svantaggio è che la deposizione sputtering a magnetron DC non può depositare materiali isolanti (dielettrici). Una tensione DC richiede un percorso conduttivo continuo per funzionare.

Quando si sputtera un bersaglio isolante, gli ioni positivi del plasma che colpiscono la superficie del bersaglio non possono essere neutralizzati. Ciò porta a un rapido accumulo di carica positiva sulla superficie del bersaglio, che respinge efficacemente gli ioni in arrivo ed estingue completamente il plasma, interrompendo il processo di deposizione.

Instabilità del Processo e Archi

Anche con bersagli conduttivi, possono verificarsi instabilità del processo. Il comportamento del plasma può essere sensibile alla pressione, alla potenza e alle condizioni del bersaglio.

Questo può talvolta portare ad archi, dove si verifica una scarica improvvisa sulla superficie del bersaglio. Gli archi possono danneggiare il film sottile creando macro-particelle o fori, compromettendo la qualità del rivestimento finale.

Inefficienze Operative e Costi

Oltre alle sue limitazioni materiali, la deposizione sputtering a magnetron DC presenta diverse sfide pratiche legate ai costi e all'efficienza che ne influenzano la fattibilità per la produzione industriale.

Scarso Utilizzo del Materiale del Bersaglio

Il campo magnetico utilizzato per confinare il plasma crea una zona di erosione concentrata sul bersaglio, comunemente nota come "racetrack" (pista).

Ciò significa che il materiale viene sputterato solo da questo anello specifico, lasciando una porzione significativa del costoso materiale del bersaglio inutilizzata. Questo basso tasso di utilizzo è un fattore di costo importante, specialmente quando si sputterano metalli preziosi come oro o platino.

Costo Iniziale Elevato del Sistema

I sistemi di deposizione sputtering a magnetron sono apparecchiature complesse. Richiedono una camera ad alto vuoto, più controllori di flusso di gas, un alimentatore DC ad alta potenza e un sofisticato assemblaggio catodico a magnetron.

Questa complessità si traduce in un elevato investimento di capitale iniziale rispetto ad alcune altre tecniche di deposizione come l'evaporazione termica.

Ottimizzazione del Processo Lunga

Ottenere un film con proprietà specifiche (come stress, resistività o costanti ottiche) può essere difficile.

La qualità finale del film dipende da numerosi parametri di controllo, inclusi pressione, potenza, composizione del gas e temperatura del substrato. L'ottimizzazione di questo processo multi-variabile può essere un compito lungo e che richiede molta esperienza.

Comprendere i Compromessi

È fondamentale considerare questi svantaggi come compromessi per i benefici che la tecnica offre. Gli stessi fenomeni fisici che causano limitazioni sono anche responsabili dei suoi punti di forza.

Riscaldamento del Substrato e Difetti del Film

Il bombardamento energetico del substrato da parte di atomi sputterati e ioni del plasma è ciò che crea film densi e fortemente aderenti.

Tuttavia, questo stesso bombardamento trasferisce una significativa energia, portando al riscaldamento del substrato, che può raggiungere fino a 250°C. Questo può danneggiare i substrati sensibili e può anche introdurre difetti strutturali o stress nel film in crescita.

Tasso di Deposizione: Una Questione di Prospettiva

Rispetto alla semplice deposizione sputtering a diodo, la deposizione sputtering a magnetron offre un tasso di deposizione molto più elevato per i materiali conduttivi, rendendola adatta alla produzione industriale.

Tuttavia, l'affermazione che abbia un tasso di deposizione "lento" deriva spesso dal confronto con altre tecniche come l'evaporazione, o quando si considera che il tasso per i materiali dielettrici è effettivamente zero.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il metodo di deposizione corretto richiede di abbinare le capacità e le limitazioni della tecnologia agli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è depositare film conduttivi (metalli, leghe, TCO) con alta densità e adesione: la deposizione sputtering a magnetron DC è una scelta eccellente, ma devi pianificare i costi dovuti allo scarso utilizzo del bersaglio e gestire il potenziale riscaldamento del substrato.

- Se il tuo obiettivo principale è depositare film isolanti o dielettrici (come SiO₂, Al₂O₃ o nitruri): la deposizione sputtering a magnetron DC è lo strumento sbagliato. Devi utilizzare una tecnica come la deposizione sputtering RF (Radio Frequenza), che supera il problema dell'accumulo di carica.

- Se il tuo obiettivo principale è la ricerca e sviluppo con un budget limitato o substrati sensibili al calore: l'alto costo dell'attrezzatura e il riscaldamento intrinseco del substrato potrebbero rendere altre tecniche, come l'evaporazione termica, un punto di partenza più pratico.

Comprendere queste limitazioni è il primo passo per selezionare la tecnologia di deposizione giusta per la tua applicazione specifica.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Non può Sputterare Isolanti | Limita l'uso ai soli materiali conduttivi |

| Scarso Utilizzo del Bersaglio | Costo elevato del materiale, specialmente per i metalli preziosi |

| Costo Iniziale Elevato del Sistema | Richiede un significativo investimento di capitale |

| Riscaldamento del Substrato | Può danneggiare substrati sensibili (fino a 250°C) |

| Instabilità del Processo e Archi | Rischio di difetti del film e interruzione del processo |

Hai bisogno di aiuto per selezionare la giusta tecnologia di sputtering per i tuoi materiali e il tuo budget specifici? Le limitazioni della deposizione sputtering a magnetron DC evidenziano l'importanza di scegliere l'attrezzatura da laboratorio corretta per la tua applicazione. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, soddisfacendo diverse esigenze di laboratorio. I nostri esperti possono aiutarti a navigare questi compromessi e trovare la soluzione ottimale—che si tratti di un sistema di sputtering RF per dielettrici o di una tecnica di deposizione completamente diversa. Contattaci oggi per discutere i requisiti del tuo progetto e assicurarti di ottenere le prestazioni e il valore che la tua ricerca merita!

Guida Visiva

Prodotti correlati

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è il ruolo di un forno di essiccazione nella preparazione del molibdato di sodio? Garantire cristalli puri con un controllo termico preciso

- Cos'è una pressa a membrana per il trattamento delle acque reflue? Ottieni fanghi più secchi e costi di smaltimento inferiori

- Quali sono i componenti della sinterizzazione? Padroneggia il processo in 4 fasi per materiali più resistenti

- In che modo gli agitatori magnetici o meccanici influenzano l'efficienza di degradazione dei processi AOP? Ottimizza il trasferimento di massa per ottenere risultati

- I biocarburanti danneggiano l'ambiente? La verità sulla loro promessa di neutralità carbonica

- Quali sono 3 svantaggi dell'utilizzo della biomassa come combustibile? Sfide chiave per la vostra strategia energetica

- Qual è l'effetto della temperatura di pirolisi sul bio-olio? Ottimizza la resa e la qualità per il tuo laboratorio

- In che modo la guarnizione di un congelatore Ultra Freezer contribuisce alla stabilità della temperatura? Proteggere i campioni con una barriera critica