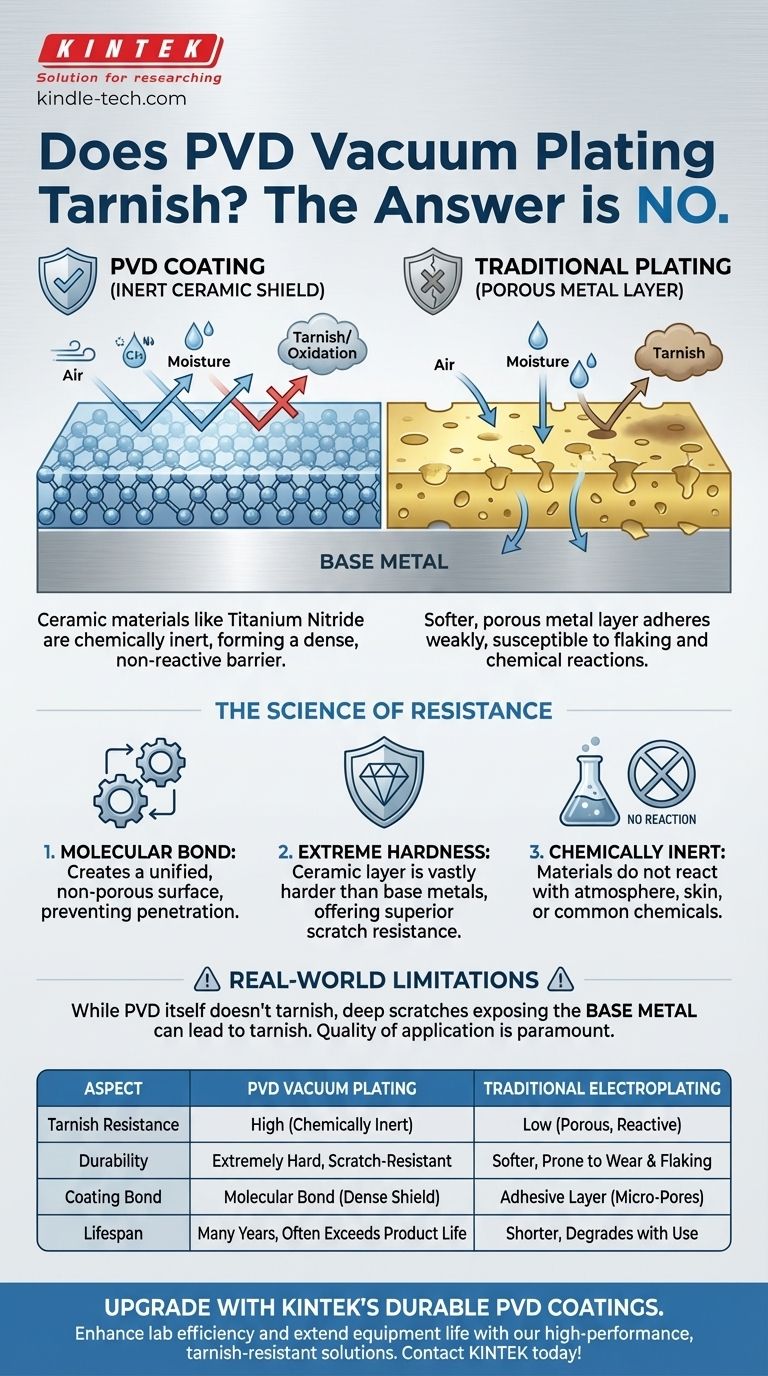

No, di norma, la placcatura sottovuoto PVD non si ossida. I materiali utilizzati nel processo PVD, come il nitruro di titanio, sono scelti specificamente per le loro proprietà inerti e non reattive. Questo crea una barriera dura e densa che protegge il metallo sottostante dall'esposizione atmosferica e chimica che causa l'ossidazione tradizionale.

La ragione principale per cui i rivestimenti PVD resistono all'ossidazione è che non sono un semplice strato di metallo; sono una ceramica micro-sottile legata al metallo di base a livello molecolare, formando uno scudo chimicamente stabile.

Cos'è esattamente il rivestimento PVD?

Per capire perché il PVD (Deposizione Fisica da Vapore) è così resistente, devi prima capire che è fondamentalmente diverso dai metodi di placcatura tradizionali.

Uno strato di vapore, non vernice

Il processo PVD avviene in una camera sottovuoto ad alta tecnologia. Un materiale solido e di elevata purezza (come titanio o zirconio) viene vaporizzato in un plasma di atomi e ioni.

Questo vapore viene quindi depositato sull'oggetto da rivestire, formando un nuovo strato superficiale legato che è incredibilmente denso e duro.

I materiali fanno la differenza

I materiali più comunemente utilizzati per i rivestimenti decorativi PVD sono il nitruro di titanio, il nitruro di zirconio e il nitruro di cromo.

Questi non sono metalli nel senso tradizionale; sono ceramiche. Questo è fondamentale perché le ceramiche sono note per la loro estrema durezza e stabilità chimica.

In cosa differisce dalla placcatura tradizionale

La galvanica tradizionale utilizza un bagno chimico umido per depositare un sottile strato di metallo, come oro o argento. Questo strato è più morbido, più poroso e aderisce meno saldamente di un rivestimento PVD.

A causa di ciò, la placcatura tradizionale è molto più suscettibile a sfaldamenti, graffi e reazioni chimiche (ossidazione).

La scienza dietro la resistenza all'ossidazione del PVD

La durabilità del PVD non è un caso; è il risultato diretto della fisica e della chimica coinvolte nel processo.

Una barriera inerte e non reattiva

L'ossidazione è una reazione chimica, tipicamente ossidazione, che si verifica quando un metallo reattivo è esposto all'aria, all'umidità e agli oli.

I materiali ceramici utilizzati nel PVD sono chimicamente inerti. Semplicemente non reagiscono con gli elementi presenti nell'atmosfera, sulla pelle o con le sostanze chimiche comuni.

Un vero legame molecolare

A differenza di un rivestimento che si limita a poggiare sulla superficie, il PVD crea un legame molecolare con il metallo di base.

Ciò crea una superficie unificata incredibilmente densa e non porosa. Non ci sono fori microscopici attraverso i quali l'umidità o l'aria possano penetrare e attaccare il metallo sottostante.

Durezza superiore e resistenza ai graffi

I rivestimenti PVD sono significativamente più duri dei metalli di base che coprono e molto più duri della placcatura tradizionale in oro o argento.

Questa eccezionale resistenza ai graffi è fondamentale. Un rivestimento può prevenire l'ossidazione solo finché rimane intatto, e la durezza del PVD assicura che resista all'usura quotidiana.

Comprendere i limiti nel mondo reale

Sebbene il PVD sia una tecnologia superiore, nessun rivestimento è indistruttibile. Comprendere i suoi limiti è fondamentale per gestire le aspettative.

Il metallo di base è ancora importante

Il rivestimento PVD stesso non si ossiderà. Tuttavia, se il rivestimento viene compromesso da una profonda scalfittura o graffio che espone il metallo di base sottostante (come ottone o rame), quel metallo esposto può ossidarsi.

La qualità dell'applicazione è fondamentale

L'efficacia di un rivestimento PVD dipende fortemente dalla qualità del processo di applicazione.

Un processo PVD eseguito male può comportare una scarsa adesione o uno strato non uniforme, rendendolo più suscettibile a danni e fallimenti nel tempo.

L'usura è inevitabile

Dopo molti anni di usura abrasiva estrema—come su un braccialetto che sfrega costantemente contro una scrivania—il rivestimento PVD può alla fine assottigliarsi.

Questo è un processo di abrasione graduale, non di ossidazione chimica. Per la maggior parte delle applicazioni, questa durata è misurata in molti anni, spesso superando la vita del prodotto stesso.

Fare la scelta giusta per la durabilità

La tua decisione dovrebbe basarsi sull'obiettivo principale per l'articolo, che si tratti di gioielli, un orologio o accessori.

- Se il tuo obiettivo principale è la massima longevità per un articolo indossato quotidianamente: Il PVD è la scelta superiore, offrendo una resistenza senza pari a graffi, corrosione e ossidazione.

- Se il tuo obiettivo principale è l'aspetto di un metallo prezioso con elevata durabilità: L'acciaio inossidabile rivestito in PVD offre l'aspetto dell'oro o dell'oro rosa con una resistenza ai graffi che supera di gran lunga la vera placcatura in oro.

- Se il tuo obiettivo principale è il costo più basso possibile per articoli indossati occasionalmente: La galvanica tradizionale è più economica ma richiede la consapevolezza che si degraderà e potenzialmente si ossiderà molto più rapidamente.

In definitiva, scegliere il PVD è un investimento in una superficie progettata per una duratura integrità visiva e prestazioni.

Tabella riassuntiva:

| Aspetto | Placcatura sottovuoto PVD | Galvanica tradizionale |

|---|---|---|

| Resistenza all'ossidazione | Alta (strato ceramico chimicamente inerte) | Bassa (strato metallico poroso e reattivo) |

| Durabilità | Estremamente duro e resistente ai graffi | Più morbido, soggetto a usura e sfaldamento |

| Legame del rivestimento | Legame molecolare per uno scudo denso e non poroso | Strato adesivo con potenziale di micropori |

| Durata | Molti anni, spesso supera la vita del prodotto | Più breve, si degrada con l'esposizione e l'uso |

Migliora le capacità del tuo laboratorio con rivestimenti PVD durevoli e resistenti all'ossidazione di KINTEK!

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, incluse soluzioni avanzate di rivestimento PVD. I nostri rivestimenti forniscono una barriera dura e chimicamente inerte che protegge i tuoi strumenti e componenti da usura, corrosione e ossidazione, garantendo precisione e affidabilità durature nei tuoi flussi di lavoro di laboratorio.

Che tu stia rivestendo strumenti di precisione, portacampioni o accessori speciali, la tecnologia PVD di KINTEK offre una durabilità e prestazioni senza pari. Contattaci oggi per scoprire come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio ed estendere la vita delle tue apparecchiature critiche!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura