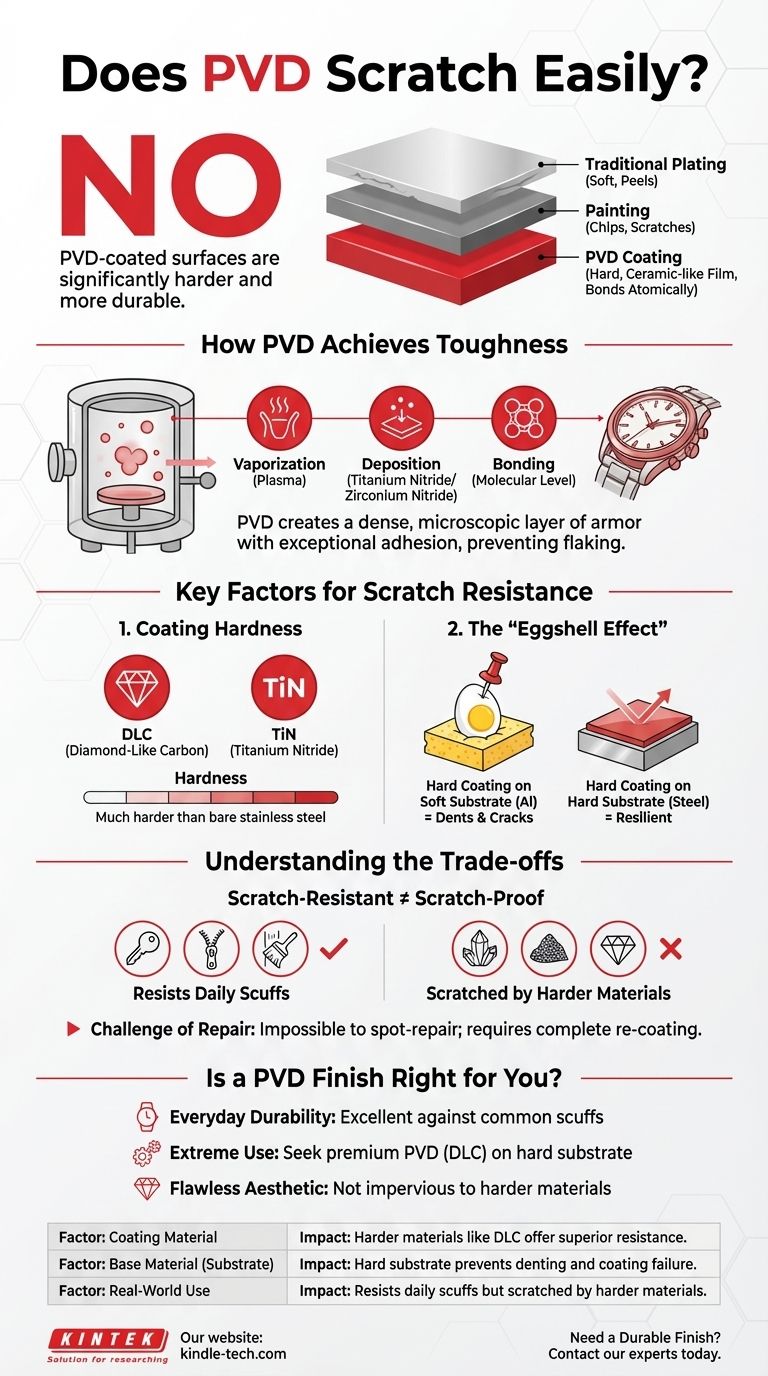

Al contrario, le superfici rivestite in PVD non si graffiano facilmente. La deposizione fisica da vapore (PVD) è un processo di rivestimento moderno che crea una finitura significativamente più dura e durevole rispetto ai metodi tradizionali come l'elettrodeposizione o la verniciatura. Il processo lega un film sottile di un materiale duro, simile alla ceramica, a un metallo di base a livello molecolare, ottenendo una resistenza eccezionale all'usura quotidiana, agli sfregamenti e alla corrosione.

Il concetto fondamentale è che, sebbene nessuna finitura sia veramente "antigraffio", il PVD è una delle opzioni più resistenti ai graffi disponibili per prodotti di consumo e industriali. La sua massima robustezza, tuttavia, dipende sia dal materiale PVD specifico utilizzato sia dalla durezza del prodotto sottostante su cui viene applicato.

Come il PVD Ottiene la Sua Robustezza

La notevole durata del PVD non è magia; è il risultato di un sofisticato processo di produzione che modifica fondamentalmente le proprietà superficiali di un oggetto.

È un Processo, Non un Singolo Materiale

PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). Non è un materiale in sé, ma un metodo per applicare un rivestimento molto sottile e molto duro in una camera a vuoto ad alta tecnologia.

Questo processo consente l'uso di materiali che sarebbe impossibile applicare in altro modo, come specifiche ceramiche.

Creare uno Scudo Ceramico

Durante il processo PVD, un materiale solido—spesso una ceramica come il Nitruro di Titanio (TiN) o il Nitruro di Zirconio (ZrN)—viene vaporizzato in un plasma di atomi.

Questo vapore viene quindi depositato sul prodotto (come la cassa di un orologio o un rubinetto), dove si lega alla superficie a livello molecolare. Questo crea un film denso e duro che agisce come uno strato microscopico di armatura.

L'Importanza dell'Adesione

Poiché il rivestimento è legato atomo per atomo sottovuoto, la sua adesione al substrato (il materiale di base) è incredibilmente forte.

Ciò impedisce scheggiature, sfogliature o distacchi comunemente osservati con metodi di rivestimento più vecchi come vernice o elettrodeposizione.

Fattori Chiave che Determinano la Resistenza ai Graffi

Non tutte le finiture PVD sono create uguali. Il livello finale di resistenza ai graffi che si riscontra dipende da alcune variabili critiche.

La Durezza del Rivestimento Stesso

Diversi materiali possono essere utilizzati nel processo PVD, ognuno con una diversa durezza intrinseca.

Il Carbonio simile al Diamante (DLC), ad esempio, è un tipo di rivestimento PVD apprezzato per la sua estrema durezza, che imita da vicino le proprietà del diamante naturale. Altri materiali come il Nitruro di Titanio sono anch'essi eccezionalmente duri, superando di gran lunga la durezza dell'acciaio inossidabile nudo.

L'"Effetto Guscio d'Uovo": La Durezza del Substrato è Importante

Questo è il fattore più critico nella durabilità nel mondo reale. Un rivestimento PVD duro su un substrato morbido può comunque subire danni.

Immagina di premere una puntina su un uovo sodo appoggiato su una spugna. Il guscio d'uovo è duro, ma poiché la spugna sottostante si deforma, il guscio si romperà.

Allo stesso modo, se un rivestimento PVD duro viene applicato a un metallo morbido come l'alluminio, un impatto significativo può ammaccare l'alluminio sottostante, causando la rottura o lo sfaldamento dello strato PVD rigido. Un rivestimento PVD su acciaio inossidabile duro sarà molto più resistente.

Comprendere i Compromessi: Il PVD Non È Invincibile

Sebbene il PVD sia una finitura di altissimo livello, è essenziale avere aspettative realistiche. La distinzione tra "resistente ai graffi" e "antigraffio" è cruciale.

Resistente ai Graffi vs. Antigraffio

Il PVD resisterà facilmente agli sfregamenti causati da chiavi, cerniere o sfregamenti contro un muro. Tuttavia, può essere graffiato da materiali che sono più duri del rivestimento stesso.

Un pezzo affilato di quarzo o carburo di silicio (presente nella sabbia, nel cemento o nella carta vetrata) o un diamante possono graffiare anche la migliore finitura PVD.

Vulnerabilità a Solchi Profondi

Un impatto affilato e pesante può danneggiare qualsiasi materiale. Se un impatto è abbastanza forte da incidere l'acciaio o il titanio sottostante, danneggerà anche il rivestimento PVD.

La Sfida della Riparazione

Un compromesso significativo è la riparabilità. Un graffio su un orologio in acciaio inossidabile lucidato può spesso essere lucidato via.

Tuttavia, un graffio su un rivestimento PVD non può essere riparato sul posto. Poiché il colore e la finitura sono parte integrante del rivestimento stesso, l'unico modo per riparare un graffio profondo è far spogliare professionalmente l'intera parte e riverniciarla, il che è spesso impraticabile.

Una Finitura PVD Fa per Te?

Comprendere questi fattori ti consente di prendere una decisione informata in base alle tue esigenze e aspettative specifiche.

- Se la tua priorità principale è la durata quotidiana per oggetti come orologi, rubinetti o utensili: Il PVD offre un'eccellente protezione contro la stragrande maggioranza degli sfregamenti comuni e mantiene il suo aspetto molto più a lungo rispetto alle alternative non rivestite.

- Se la tua priorità principale è l'uso estremo in ambienti abrasivi: Cerca i tipi PVD premium come il DLC applicato su un substrato duro (acciaio o titanio) per il massimo livello di prestazioni.

- Se la tua priorità principale è preservare un'estetica impeccabile a tutti i costi: Comprendi che, sebbene il PVD sia altamente resistente, non è immune ai danni causati da materiali più duri o impatti significativi.

In definitiva, scegliere un prodotto rivestito in PVD è un ottimo modo per assicurarsi una combinazione di estetica di fascia alta e durata fisica superiore.

Tabella Riassuntiva:

| Fattore | Impatto sulla Resistenza ai Graffi |

|---|---|

| Materiale del Rivestimento | Materiali più duri come DLC o TiN offrono una resistenza superiore. |

| Materiale di Base (Substrato) | Un substrato duro (es. acciaio) previene ammaccature e cedimenti del rivestimento. |

| Uso nel Mondo Reale | Resiste agli sfregamenti quotidiani ma può essere graffiato da materiali più duri come il diamante. |

Hai Bisogno di una Finitura Durevole per i Tuoi Prodotti?

La tecnologia di rivestimento PVD offre la durezza e la longevità richieste dalle tue apparecchiature di laboratorio o dai tuoi beni di consumo. KINTEK è specializzata in soluzioni di rivestimento avanzate, garantendo che i tuoi prodotti resistano all'usura quotidiana mantenendo un aspetto premium.

Contatta oggi i nostri esperti per discutere come il PVD può migliorare la durata e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

Domande frequenti

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Qual è il punto di fusione del tungsteno in un vuoto? Il limite reale è la sublimazione, non la fusione

- Quali sono gli svantaggi della brasatura? Sfide chiave nell'unione dei materiali