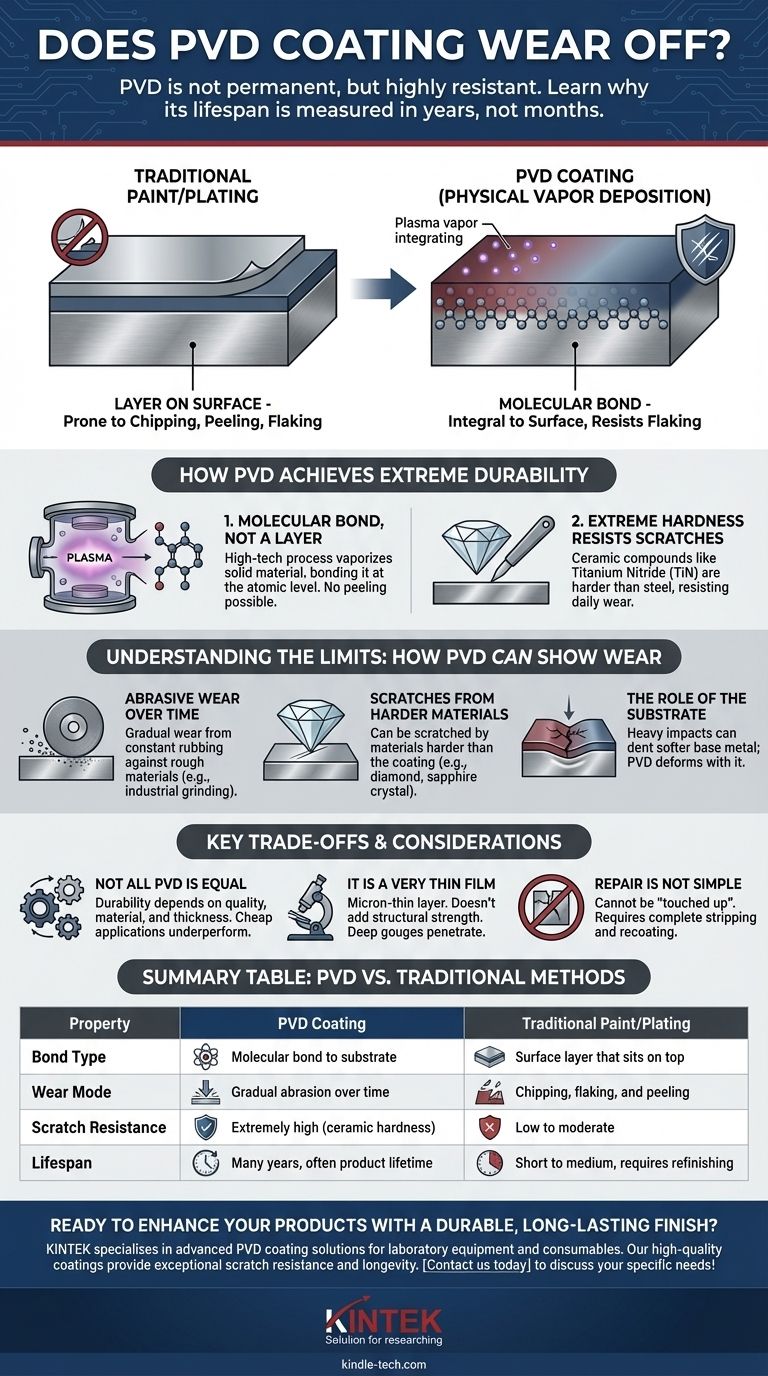

Sebbene nessun rivestimento sia veramente permanente, una finitura PVD di alta qualità non si usura in condizioni normali come fanno la vernice o la placcatura tradizionale. Il processo di deposizione fisica da vapore (PVD) crea un legame molecolare eccezionalmente duro e durevole, il che significa che resiste ai graffi e non si scheggia, non si sfalda né si ossida. La sua durata è tipicamente misurata in molti anni, spesso per l'intera vita del prodotto.

Il problema fondamentale non è se il PVD si usura, ma come resiste ai danni. A differenza della vernice o della placcatura che si deteriorano scheggiandosi e sfaldandosi, la modalità di fallimento del PVD è l'abrasione graduale dovuta al contatto prolungato con materiali più duri, un processo che richiede una quantità significativa di forza e tempo.

Come il PVD Ottiene una Durata Estrema

Per comprendere la longevità di un rivestimento PVD, devi prima capire che è fondamentalmente diverso dai metodi di rivestimento tradizionali.

È un Legame Molecolare, Non Uno Strato di Vernice

Il PVD non è un rivestimento liquido che si asciuga su una superficie. È un processo di deposizione sottovuoto ad alta tecnologia in cui un materiale solido (come nitruro di titanio o di zirconio) viene vaporizzato in plasma e quindi legato molecolarmente alla superficie del materiale di base, o substrato.

Questo legame a livello atomico è la chiave. Il rivestimento diventa parte integrante della superficie stessa, motivo per cui non può sfaldarsi o staccarsi.

La Durezza Estrema Resiste ai Graffi

I materiali utilizzati per i rivestimenti PVD sono composti ceramici incredibilmente duri, spesso significativamente più duri dell'acciaio su cui vengono applicati. Ad esempio, il nitruro di titanio (TiN), un materiale PVD comune, è noto per la sua eccezionale durezza.

Questa durezza è ciò che fornisce una resistenza superiore agli sfregamenti, ai graffi e alle abrasioni quotidiane che degraderebbero rapidamente una finitura verniciata, verniciata a polvere o galvanizzata tradizionale.

Comprendere i Limiti: Come il PVD Può Mostrare Usura

Sebbene eccezionalmente durevole, un rivestimento PVD non è indistruttibile. Comprendere i suoi limiti ti dà un'aspettativa realistica delle sue prestazioni.

Usura per Abrasione nel Tempo

Il modo più comune in cui il PVD mostra usura è attraverso una lenta e graduale abrasione. Se la superficie rivestita viene strofinata costantemente contro un materiale ruvido e abrasivo (come carta vetrata, cemento o mezzi di macinazione industriali), alla fine si consumerà.

Tuttavia, per la maggior parte dei prodotti di consumo come orologi, rubinetti o ferramenta, questo livello di abrasione è altamente improbabile.

Graffi da Materiali Più Duri

Un principio fondamentale della scienza dei materiali è che un materiale più duro graffierà uno più morbido. Sebbene i rivestimenti PVD siano estremamente duri, possono essere graffiati da materiali ancora più duri, come un diamante, un cristallo di zaffiro o il carburo di silicio (un componente di alcune carte vetrate).

Ciò si traduce in un graffio sottile sulla superficie, non in una scheggiatura o in uno sfaldamento.

Il Ruolo del Substrato

Il materiale sotto il rivestimento PVD è importante. Se si applica un rivestimento PVD molto duro a un metallo di base morbido come l'alluminio, un impatto duro può ammaccare l'alluminio. Il rivestimento PVD è abbastanza forte da deformarsi con l'ammaccatura anziché rompersi, ma il danno al prodotto sottostante sarà comunque visibile.

Compromessi e Considerazioni Chiave

Scegliere il PVD comporta la valutazione dei suoi vantaggi rispetto ad alcune realtà pratiche.

Non Tutto il PVD È Uguale

Il termine "PVD" descrive un processo, non un unico standard. La durata del rivestimento dipende fortemente dalla qualità dell'applicazione, dal materiale di rivestimento specifico utilizzato e dal suo spessore. Un'applicazione PVD economica non avrà le stesse prestazioni di una di alta gamma, di grado industriale.

È un Film Molto Sottile

I rivestimenti PVD sono incredibilmente sottili, spesso misurati in micron. Sebbene questo film sia incredibilmente duro, non aggiunge integrità strutturale alla parte. Un solco profondo causato da un oggetto affilato e duro può penetrare il sottile rivestimento ed esporre il metallo di base sottostante.

La Riparazione Non È Semplice

Non è possibile "ritoccare" un rivestimento PVD danneggiato. La riparazione di un graffio o di un'area usurata richiede la rimozione chimica dell'intero oggetto dal vecchio rivestimento e quindi un rivestimento completo, un processo che può essere costoso e spesso impraticabile per i beni di consumo.

Prendere la Scelta Giusta per il Tuo Obiettivo

Il PVD è una scelta eccezionale per la durabilità della superficie, ma la sua idoneità dipende dalla tua applicazione specifica e dalle tue aspettative.

- Se la tua priorità principale è l'estetica e la resistenza all'usura quotidiana (ad esempio, un orologio, un rubinetto o ferramenta di fascia alta): Il PVD è una scelta d'élite che manterrà il suo colore e la sua finitura originali per molti anni, superando di gran lunga le alternative tradizionali.

- Se la tua priorità principale è l'uso industriale estremo (ad esempio, utensili da taglio o componenti ad alto attrito): Il PVD estende notevolmente la vita utile dell'utensile, ma è considerato uno strato sacrificale che alla fine si consumerà e richiederà un nuovo rivestimento come parte di un ciclo di manutenzione pianificato.

- Se sei preoccupato per impatti pesanti e solchi profondi: Ricorda che il PVD protegge la finitura superficiale ma non impedirà ammaccature o danni al materiale sottostante se viene colpito con forza sufficiente.

Comprendendo che il PVD offre una resistenza eccezionale all'usura piuttosto che un'invulnerabilità totale, puoi sceglierlo con fiducia per la sua finitura superiore e duratura.

Tabella Riassuntiva:

| Proprietà | Rivestimento PVD | Vernice/Placcatura Tradizionale |

|---|---|---|

| Tipo di Legame | Legame molecolare con il substrato | Strato superficiale che si trova sopra |

| Modalità di Usura | Abrasione graduale nel tempo | Scheggiatura, sfaldamento e distacco |

| Resistenza ai Graffi | Estremamente elevata (durezza ceramica) | Bassa o moderata |

| Durata | Molti anni, spesso per la vita del prodotto | Breve o media, richiede riverniciatura |

Pronto a migliorare i tuoi prodotti con una finitura durevole e di lunga durata?

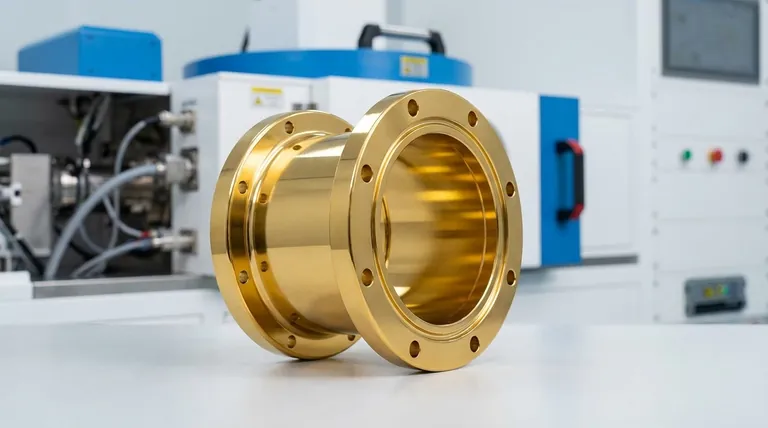

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature e materiali di consumo da laboratorio. I nostri rivestimenti di alta qualità offrono un'eccezionale resistenza ai graffi e longevità, garantendo che i tuoi strumenti e componenti da laboratorio mantengano le loro prestazioni e il loro aspetto per anni.

Sia che tu debba proteggere strumenti sensibili, migliorare la resistenza all'usura dei materiali di consumo o aggiornare l'hardware del tuo laboratorio, la nostra esperienza nella tecnologia PVD offre risultati superiori.

Contattaci oggi stesso per discutere come i rivestimenti PVD di KINTEK possono soddisfare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato