In breve, sì, il platino evapora, ma questo diventa un problema pratico solo in condizioni molto specifiche ed estreme. Per qualsiasi applicazione normale, inclusa la gioielleria, il platino è eccezionalmente stabile. Il processo richiede un calore immenso, tipicamente vicino al suo punto di fusione di 1768°C (3215°F), ed è più significativo nel vuoto.

La distinzione fondamentale è tra l'evaporazione pura e l'ossidazione ad alta temperatura. Sebbene l'evaporazione diretta del platino sia rara, una causa più comune di perdita di materiale nelle applicazioni reali ad alto calore è una reazione chimica con l'ossigeno che forma un gas di ossido di platino volatile.

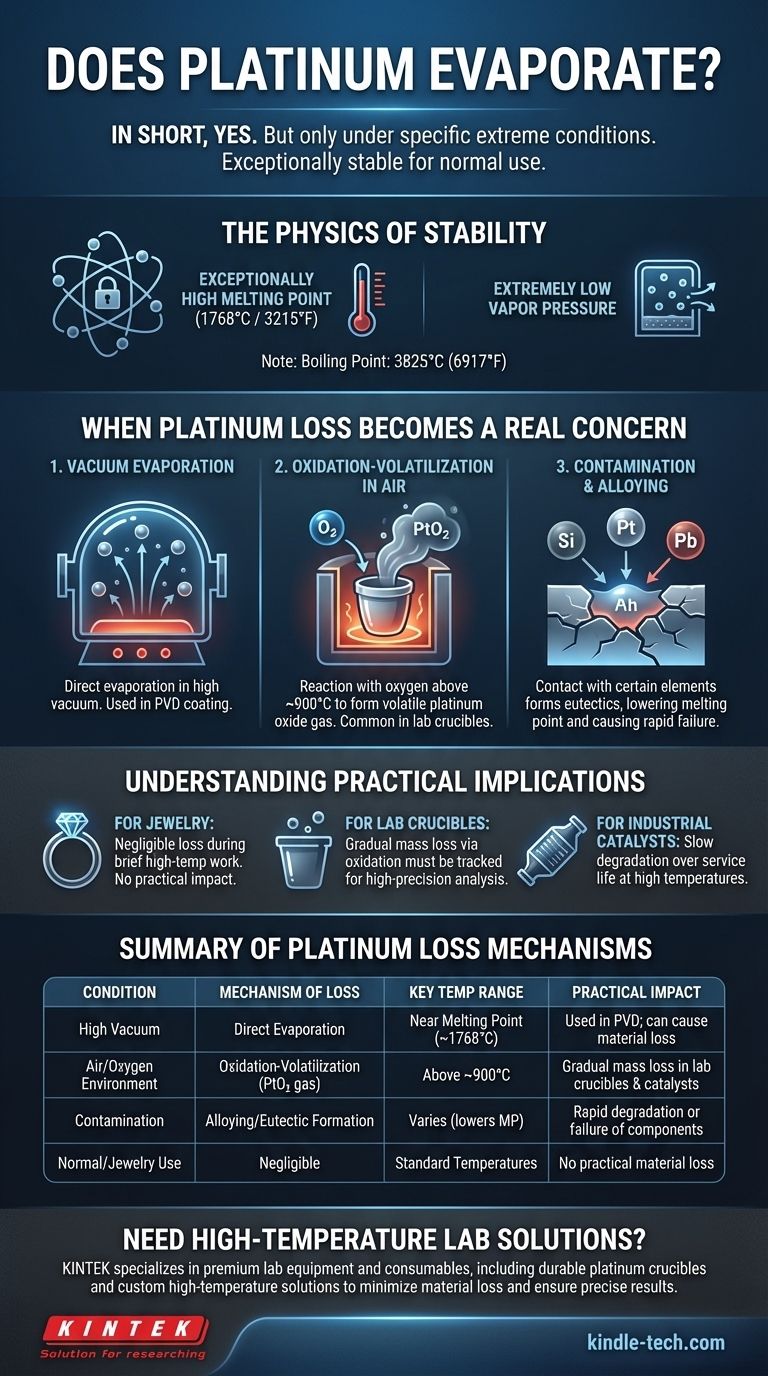

La fisica della stabilità del platino

Per capire perché il platino è così resistente all'evaporazione, dobbiamo esaminare le sue proprietà fondamentali.

### Punto di fusione eccezionalmente alto

L'evaporazione è il processo in cui gli atomi sulla superficie di un materiale acquisiscono energia sufficiente per sfuggire in uno stato gassoso. Il punto di fusione del platino è estremamente alto: 1768°C (3215°F).

Questa alta temperatura è un indicatore diretto dell'immensa energia richiesta per allentare i forti legami metallici che tengono uniti i suoi atomi.

### Pressione di vapore estremamente bassa

La pressione di vapore è una misura della tendenza di una sostanza a passare allo stato gassoso. Anche ad alte temperature, il platino ha una pressione di vapore eccezionalmente bassa.

Ciò significa che pochissimi atomi di platino hanno energia sufficiente per sfuggire dalla superficie, anche quando il metallo è rovente. A titolo di paragone, il suo punto di ebollizione è sbalorditivo: 3825°C (6917°F).

Quando la perdita di platino diventa una preoccupazione reale

Sebbene stabile, ci sono tre scenari principali in cui la perdita di massa del platino è un fattore reale che deve essere gestito.

### 1. Evaporazione nel vuoto

Negli ambienti ad alto vuoto, non c'è pressione atmosferica a contenere gli atomi di platino. Quando il metallo viene riscaldato vicino al suo punto di fusione, gli atomi iniziano a evaporare direttamente dalla superficie.

Questo principio è utilizzato intenzionalmente in processi industriali come il Deposizione Fisica da Vapore (PVD) per creare rivestimenti in platino ultrasottili su componenti elettronici e altri.

### 2. Ossidazione-Volatilizzazione all'aria

Questo è il meccanismo più comune di perdita di platino nelle applicazioni pratiche come crogioli da laboratorio o sensori industriali che operano all'aria.

A temperature superiori a circa 900°C (1650°F), il platino può reagire con l'ossigeno presente nell'aria per formare diossido di platino gassoso (PtO₂). Questo gas può quindi allontanarsi dalla superficie, causando una graduale perdita di materiale. Questa non è vera evaporazione, ma un processo di trasporto chimico che produce un risultato simile.

### 3. Contaminazione e leghe

Il contatto con alcuni altri elementi ad alte temperature può causare danni significativi. Elementi come silicio, piombo, arsenico o fosforo possono formare leghe, o eutettici, con il platino.

Queste leghe hanno punti di fusione molto più bassi rispetto al platino puro, il che può portare a un rapido degrado o a un guasto catastrofico del componente. Questo è il motivo per cui la manipolazione della vetreria in platino con strumenti puliti e non contaminanti è fondamentale.

Comprendere le implicazioni pratiche

L'importanza dell'evaporazione o della perdita di platino dipende interamente dall'applicazione. Ciò che è un effetto trascurabile in un contesto è un guasto critico in un altro.

### Per la gioielleria

Per i gioiellieri e chi indossa i gioielli, questo non è un problema. Le temperature utilizzate nella saldatura e nella fusione sono applicate per periodi molto brevi. La quantità di platino perso è minuscola e non ha alcun impatto pratico sul pezzo.

### Per i crogioli da laboratorio

Per gli scienziati che utilizzano crogioli di platino per analisi ad alta precisione (come l'analisi termogravimetrica, o TGA), questo è un fattore importante. La lenta perdita di massa dovuta all'ossidazione-volatilizzazione nel corso di molti cicli di riscaldamento in un forno ad aria deve essere monitorata e contabilizzata per garantire misurazioni accurate.

### Per i catalizzatori industriali

In applicazioni come convertitori catalitici o processi chimici, le alte temperature operative possono causare un lento degrado del catalizzatore di platino durante la sua vita utile, in parte attraverso questi stessi meccanismi di volatilizzazione.

Fare la scelta giusta per il tuo obiettivo

Comprendere il meccanismo specifico di perdita del platino è fondamentale per gestirlo nella tua applicazione.

- Se il tuo obiettivo principale è la creazione di gioielli o l'uso quotidiano: Puoi considerare il platino perfettamente stabile, poiché qualsiasi perdita di materiale dovuta a lavori o usi di routine è funzionalmente pari a zero.

- Se utilizzi vetreria in platino ad alta temperatura all'aria: Sii consapevole che una lenta e costante perdita di massa tramite ossidazione è inevitabile e deve essere considerata nella tua procedura sperimentale per risultati accurati.

- Se lavori in un ambiente ad alto vuoto e ad alta temperatura: Riconosci che l'evaporazione diretta è un fenomeno reale che può essere sfruttato per i rivestimenti o deve essere gestito per prevenire perdite di materiale indesiderate.

In definitiva, la resistenza del platino all'evaporazione e all'attacco chimico è precisamente ciò che lo rende uno dei nostri materiali più preziosi e duraturi.

Tabella riassuntiva:

| Condizione | Meccanismo di perdita | Intervallo di temperatura chiave | Impatto pratico |

|---|---|---|---|

| Alto vuoto | Evaporazione diretta | Vicino al punto di fusione (1768°C) | Utilizzato nei rivestimenti PVD; può causare perdita di materiale |

| Ambiente con aria/ossigeno | Ossidazione-Volatilizzazione (forma gas PtO₂) | Superiore a ~900°C | Perdita di massa graduale in crogioli da laboratorio e catalizzatori |

| Contaminazione (es. Si, Pb) | Formazione di leghe/eutettici | Varia (abbassa il punto di fusione) | Rapido degrado o guasto dei componenti |

| Uso normale/Gioielleria | Trascurabile | Temperature standard | Nessuna perdita di materiale pratica |

Hai bisogno di soluzioni da laboratorio per alte temperature?

Gestire il comportamento del platino a temperature estreme è fondamentale per l'accuratezza e la longevità nel tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di prima qualità, inclusi crogioli in platino resistenti e soluzioni personalizzate ad alta temperatura progettate per ridurre al minimo la perdita di materiale e garantire risultati precisi.

Lascia che i nostri esperti ti aiutino a scegliere gli strumenti giusti per la tua applicazione specifica. Contattaci oggi per discutere le esigenze del tuo laboratorio e scoprire come KINTEK può migliorare l'affidabilità e l'efficienza della tua ricerca!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza