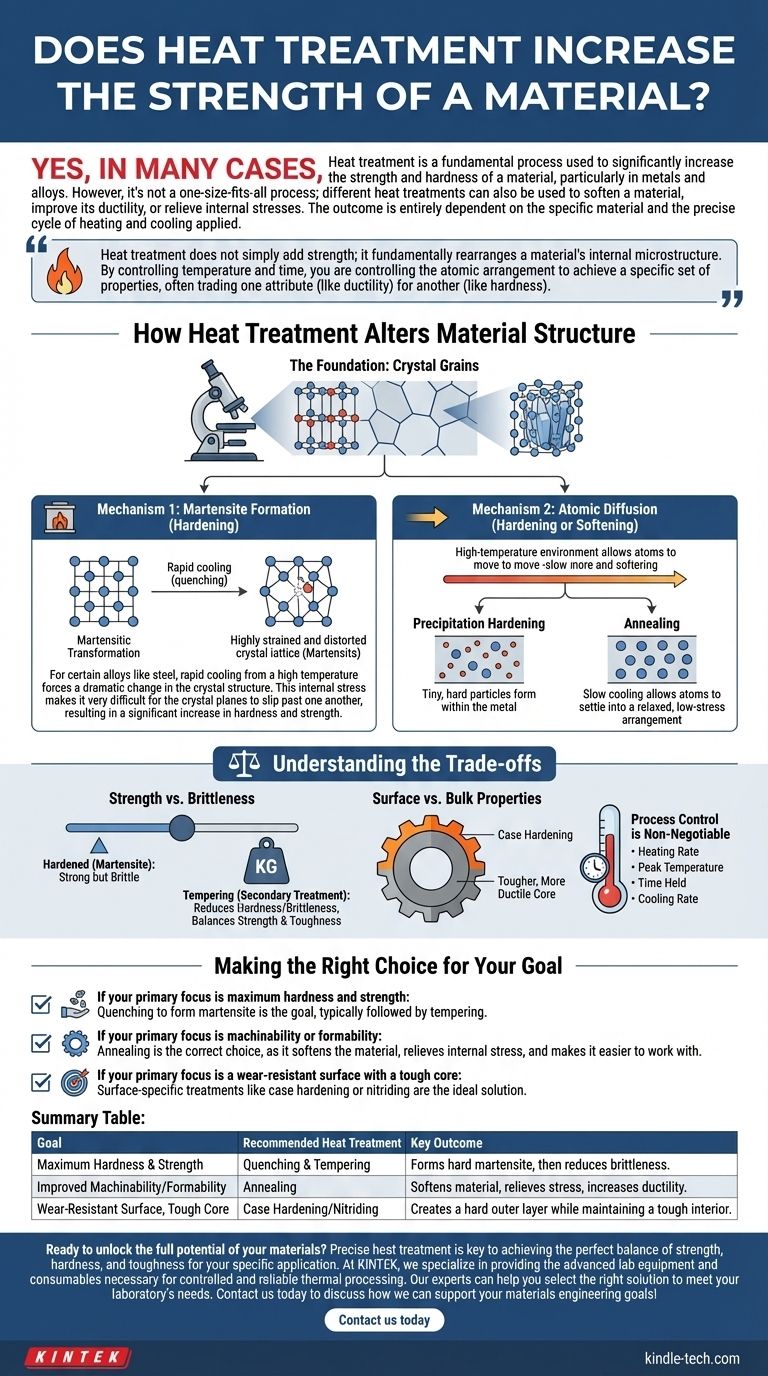

Sì, in molti casi, il trattamento termico è un processo fondamentale utilizzato per aumentare significativamente la resistenza e la durezza di un materiale, in particolare nei metalli e nelle leghe. Tuttavia, non è un processo valido per tutti; diversi trattamenti termici possono anche essere usati per ammorbidire un materiale, migliorarne la duttilità o alleviare le tensioni interne. Il risultato dipende interamente dal materiale specifico e dal preciso ciclo di riscaldamento e raffreddamento applicato.

Il trattamento termico non si limita ad aggiungere resistenza; riorganizza fondamentalmente la microstruttura interna di un materiale. Controllando la temperatura e il tempo, si controlla la disposizione atomica per ottenere un set specifico di proprietà, spesso scambiando un attributo (come la duttilità) con un altro (come la durezza).

Come il Trattamento Termico Altera la Struttura del Materiale

Il trattamento termico funziona sfruttando il modo in cui gli atomi in un materiale solido, specialmente i metalli, rispondono all'energia termica. Permette la manipolazione controllata della struttura cristallina microscopica del materiale, nota come microstruttura.

La Base: Grani Cristallini

I metalli sono cristallini, il che significa che i loro atomi sono disposti in un modello ordinato e ripetitivo chiamato reticolo. Questi reticoli si raggruppano per formare cristalli microscopici, o "grani". La dimensione, la forma e la struttura interna di questi grani dettano le proprietà meccaniche di massa del materiale come resistenza, durezza e duttilità.

Meccanismo 1: Formazione di Martensite (Indurimento)

Per alcune leghe come l'acciaio, il raffreddamento rapido (tempra) da un'alta temperatura forza un cambiamento drammatico nella struttura cristallina. Questo processo è noto come trasformazione martensitica.

Gli atomi non hanno tempo di tornare alle loro posizioni normali a bassa energia. Rimangono intrappolati in un reticolo cristallino altamente sollecitato e distorto chiamato martensite. Questa tensione interna rende molto difficile lo scorrimento dei piani cristallini l'uno sull'altro, con conseguente significativo aumento di durezza e resistenza.

Meccanismo 2: Diffusione Atomica (Indurimento o Rammollimento)

Quando un materiale viene mantenuto ad alta temperatura, gli atomi acquisiscono energia sufficiente per muoversi, o diffondere, all'interno del reticolo cristallino. Questo meccanismo può essere utilizzato per effetti opposti.

In alcune leghe (come l'alluminio), consente l'indurimento per precipitazione, dove piccole e dure particelle si formano all'interno del metallo, ostacolando il movimento e aumentando la resistenza.

Al contrario, il raffreddamento lento permette agli atomi di stabilirsi in una disposizione rilassata e a bassa tensione. Questo processo, chiamato ricottura, allevia le tensioni interne, aumenta l'omogeneità e tipicamente rende il materiale più morbido e duttile.

Comprendere i Compromessi

L'aumento di una proprietà, come la resistenza, avviene quasi sempre a scapito di un'altra. Questa è la sfida centrale dell'ingegneria dei materiali.

Resistenza vs. Fragilità

Il compromesso più comune è la resistenza per la tenacità. Un materiale indurito creando martensite è eccezionalmente resistente ma anche molto fragile, il che significa che è più probabile che si fratturi o si frantumi sotto impatto.

Per contrastare ciò, spesso viene applicato un trattamento termico secondario a bassa temperatura chiamato rinvenimento dopo la tempra. Il rinvenimento riduce parte della durezza e della fragilità, risultando in un equilibrio più utile di alta resistenza e adeguata tenacità.

Proprietà Superficiali vs. di Massa

Alcune applicazioni richiedono una superficie dura e resistente all'usura ma un nucleo più tenace e duttile che possa assorbire gli urti. Il trattamento termico può raggiungere questo obiettivo.

Processi come la cementazione o i trattamenti al plasma menzionati nella ricerca modificano selettivamente solo la chimica e la struttura superficiale. Creano un "guscio" duro senza alterare le proprietà di massa del materiale sottostante, fornendo il meglio di entrambi i mondi per componenti come ingranaggi e cuscinetti.

Il Controllo del Processo è Non Negozabile

Il successo del trattamento termico dipende da un controllo preciso. La velocità di riscaldamento, la temperatura di picco, il tempo mantenuto a quella temperatura e la velocità di raffreddamento sono tutte variabili critiche. Una leggera deviazione può comportare un pezzo troppo morbido, troppo fragile, incrinato o deformato.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Il trattamento termico corretto è definito dal tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è la massima durezza e resistenza: la tempra per formare martensite è l'obiettivo, tipicamente seguita dal rinvenimento per ridurre la fragilità a un livello accettabile.

- Se il tuo obiettivo principale è la lavorabilità o la formabilità: la ricottura è la scelta corretta, poiché ammorbidisce il materiale, allevia le tensioni interne e lo rende più facile da lavorare.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo tenace: trattamenti specifici per la superficie come la cementazione o la nitrurazione sono la soluzione ideale.

In definitiva, il trattamento termico ti consente di prendere un singolo materiale e adattare con precisione la sua struttura interna per soddisfare un'ampia gamma di esigenze ingegneristiche.

Tabella riassuntiva:

| Obiettivo | Trattamento Termico Raccomandato | Risultato Chiave |

|---|---|---|

| Massima Durezza e Resistenza | Tempra e Rinvenimento | Forma martensite dura, quindi riduce la fragilità. |

| Migliore Lavorabilità/Formabilità | Ricottura | Ammorbidisce il materiale, allevia le tensioni, aumenta la duttilità. |

| Superficie Resistente all'Usura, Nucleo Tenace | Cementazione/Nitrurazione | Crea uno strato esterno duro mantenendo un interno tenace. |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

Un trattamento termico preciso è fondamentale per raggiungere il perfetto equilibrio tra resistenza, durezza e tenacità per la tua specifica applicazione. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per una lavorazione termica controllata e affidabile.

I nostri esperti possono aiutarti a selezionare la soluzione giusta per soddisfare le esigenze del tuo laboratorio. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo