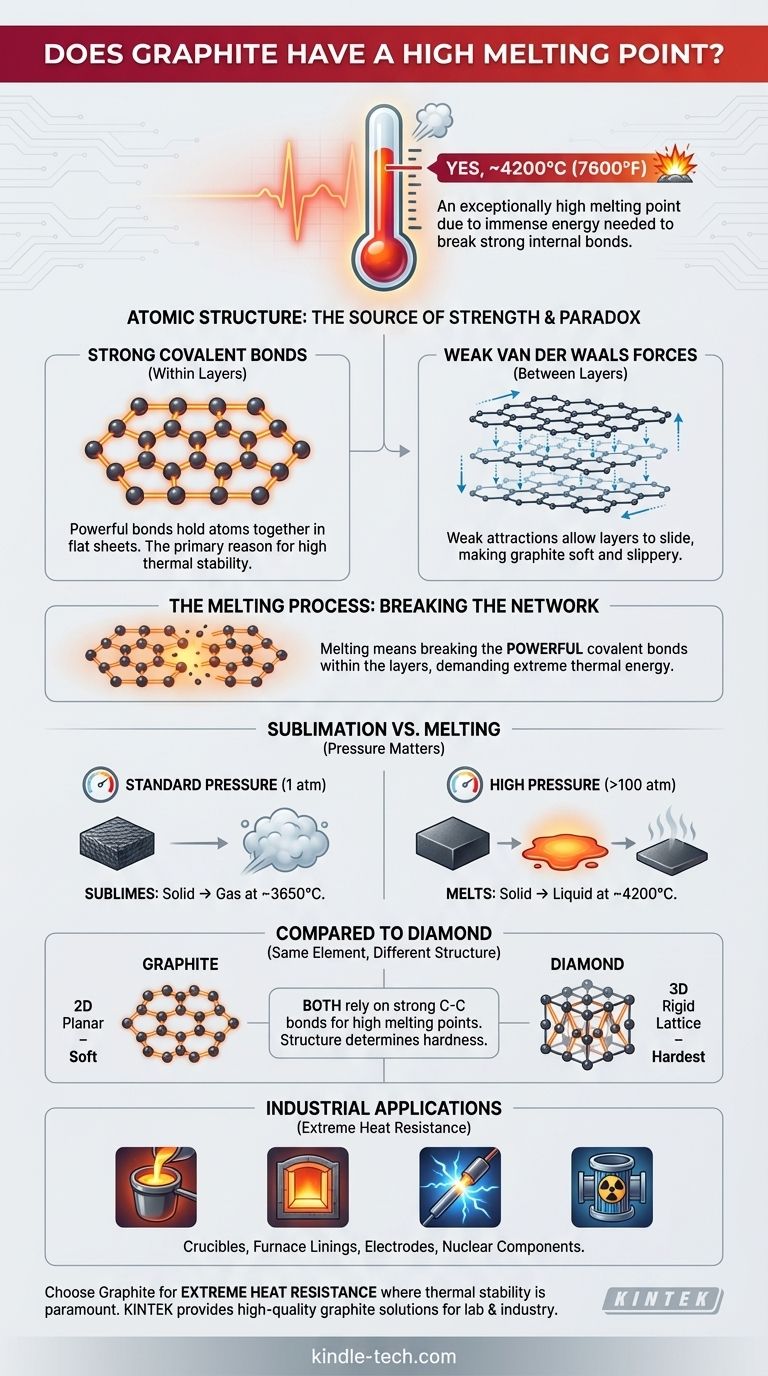

Sì, la grafite ha un punto di fusione eccezionalmente alto. Questa proprietà è una conseguenza diretta della sua struttura atomica, che richiede un'enorme quantità di energia per essere scomposta. Sebbene il suo punto di fusione esatto possa variare con la pressione, è spesso citato intorno ai 4200°C (7600°F).

L'alto punto di fusione della grafite non è dovuto alle forze deboli tra i suoi strati (che la rendono morbida), ma agli incredibilmente forti legami covalenti che tengono uniti gli atomi di carbonio all'interno di ciascun strato. Per fondere la grafite, è necessario rompere questi potenti legami interni, un processo che richiede temperature estreme.

La fonte della resistenza della grafite: il legame atomico

La ragione della natura apparentemente contraddittoria della grafite — essere sia morbida che avere un punto di fusione elevato — risiede in due diversi tipi di forze chimiche che agiscono contemporaneamente.

Forti legami covalenti all'interno degli strati

La grafite è composta da atomi di carbonio disposti in fogli piatti ed esagonali, simili a un nido d'ape. All'interno di ogni foglio, ogni atomo di carbonio è legato ad altri tre da forti legami covalenti.

Questi legami sono tra i legami chimici più stabili e potenti in natura. Sono la fonte primaria della stabilità termica e dell'alto punto di fusione della grafite.

Deboli forze di van der Waals tra gli strati

Mentre gli atomi all'interno di un foglio sono legati saldamente, i fogli stessi sono impilati l'uno sull'altro e tenuti insieme da forze molto più deboli chiamate forze di van der Waals.

Queste deboli attrazioni vengono superate facilmente, consentendo agli strati di scivolare l'uno sull'altro. Questo è ciò che conferisce alla grafite la sua caratteristica morbidezza, scivolosità e utilità come lubrificante.

Cosa significa realmente "fusione" per la grafite

Comprendere il processo di fusione è fondamentale per risolvere il paradosso delle proprietà della grafite.

Rompere la rete covalente

Fondere una sostanza implica fornire ai suoi atomi energia sufficiente per liberarsi dalle loro posizioni fisse. Per la grafite, questo non significa separare gli strati, ma significa rompere i forti legami covalenti all'interno degli strati stessi.

Superare la forza di questi legami C-C richiede un enorme apporto di energia termica, motivo per cui la temperatura deve essere così incredibilmente alta.

Sublimazione contro fusione

È importante notare che a pressione atmosferica standard, la grafite non si fonde veramente. Invece, sublima — passando direttamente dallo stato solido a quello gassoso — a circa 3650°C.

Ottenere un vero stato liquido per il carbonio richiede tipicamente l'applicazione di alta pressione (oltre 100 atmosfere) per impedire agli atomi di disperdersi immediatamente in gas.

Comprendere il contesto e i compromessi

Le proprietà della grafite sono meglio comprese se confrontate con altri materiali, in particolare il suo famoso allotropo, il diamante.

Il confronto con il diamante

Sia il diamante che la grafite sono composti interamente da carbonio, ed entrambi hanno punti di fusione/sublimazione estremamente elevati. Ciò è dovuto al fatto che entrambi si basano sulla forza dei legami covalenti carbonio-carbonio.

La differenza nella loro durezza deriva dalla disposizione dei legami. Il diamante ha un rigido reticolo 3D di legami covalenti, che lo rende il materiale naturale più duro. La grafite ha una struttura planare 2D con forze deboli tra gli strati, che la rende morbida.

Il punto chiave è che il punto di fusione è determinato dalla forza del legame, mentre la durezza fisica è determinata dalla struttura e disposizione del legame.

Implicazioni pratiche

L'alto punto di fusione della grafite la rende un materiale industriale indispensabile. Viene utilizzata per realizzare:

- Crogioli per contenere e fondere metalli.

- Rivestimenti per forni ad alta temperatura.

- Elettrodi nei forni ad arco elettrico che possono raggiungere migliaia di gradi.

- Componenti nei reattori nucleari che devono resistere a temperature estreme.

Fare la scelta giusta per il tuo obiettivo

Comprendere questa proprietà ti consente di selezionare e utilizzare i materiali in base alla loro struttura fondamentale.

- Se il tuo obiettivo principale è l'estrema resistenza al calore: La grafite è un candidato ideale, poiché i suoi forti legami covalenti interni forniscono un'immensa stabilità termica.

- Se il tuo obiettivo principale è la lubrificazione solida: La struttura a strati della grafite è ideale, ma sappi che le sue proprietà lubrificanti sono supportate da una struttura che non si scioglierà né si degraderà ad alte temperature.

- Se il tuo obiettivo principale è la comprensione della scienza dei materiali: Distingui sempre tra proprietà derivate dai legami atomici (come il punto di fusione) e quelle derivate dalla struttura complessiva (come morbidezza o durezza).

In definitiva, la duplice natura della grafite, sia morbida che estremamente resistente al calore, è il risultato diretto dei due diversi tipi di legami che ne definiscono la struttura.

Tabella riassuntiva:

| Proprietà | Valore/Descrizione |

|---|---|

| Punto di fusione | ~4200°C (7600°F) (sotto alta pressione) |

| Punto di sublimazione | ~3650°C (a pressione standard) |

| Caratteristica strutturale chiave | Forti legami covalenti all'interno di strati di carbonio 2D |

| Applicazioni industriali | Crogioli, rivestimenti per forni, elettrodi, componenti per reattori nucleari |

Hai bisogno di un partner affidabile per applicazioni ad alta temperatura?

L'eccezionale stabilità termica della grafite la rende ideale per processi di laboratorio e industriali impegnativi. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di laboratorio di alta qualità, comprese soluzioni a base di grafite come crogioli e componenti per forni, progettati per resistere a condizioni estreme.

Lascia che i nostri esperti ti aiutino a selezionare i materiali giusti per le tue esigenze specifiche. Contatta KINTEK oggi stesso per migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- La grafite può resistere alle alte temperature? Massimizzare le prestazioni in atmosfere controllate

- Quanto bene la grafite trasferisce il calore? Sblocca una gestione termica superiore per la tua elettronica

- La grafite è influenzata dal calore? Scopri la sua notevole resistenza e stabilità alle alte temperature

- Qual è la temperatura massima di esercizio della grafite? Sblocca le prestazioni ad alta temperatura con l'atmosfera giusta