In breve, sì, la ceramica può rompersi con il calore, ma la situazione è più sfumata di quanto si possa pensare. Non è l'alta temperatura in sé a fratturare il materiale. Il vero colpevole è un cambiamento rapido e irregolare della temperatura, noto come shock termico, che crea sollecitazioni interne che superano la resistenza del materiale.

Il rischio per la ceramica non è la presenza di calore, ma la velocità di cambiamento della temperatura. Comprendere che lo shock termico—lo stress derivante dall'espansione o contrazione di una parte del materiale più velocemente di un'altra—è la causa principale del cedimento è la chiave per prevenire la rottura.

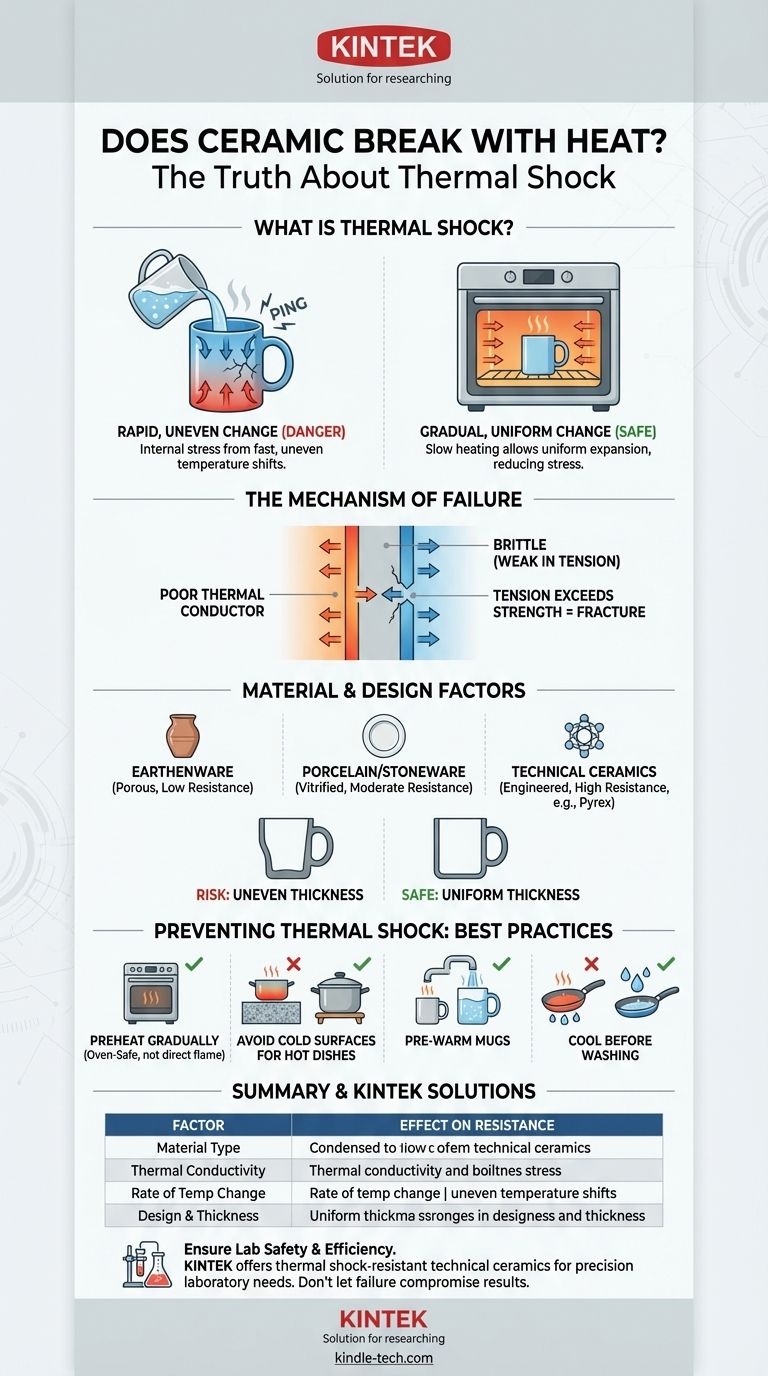

Cos'è lo Shock Termico?

Per utilizzare correttamente gli oggetti in ceramica, da una tazza da caffè a una teglia, è necessario comprendere le potenti forze fisiche in gioco quando le temperature cambiano.

La Scienza dell'Espansione e della Contrazione

Quasi tutti i materiali si espandono quando vengono riscaldati e si contraggono quando si raffreddano. Questo è un principio fondamentale della fisica. Gli atomi nel materiale si muovono più energicamente a temperature più elevate, spingendosi più lontano l'uno dall'altro.

Come si accumula lo Stress nella Ceramica

La ceramica è un cattivo conduttore termico, il che significa che il calore non la attraversa rapidamente.

Quando si applica calore a una parte di un oggetto in ceramica (come versare acqua bollente in una tazza fredda), quell'area cerca di espandersi immediatamente. Tuttavia, le parti adiacenti e più fredde della tazza rimangono non espanse. Questa differenza di espansione crea un'immensa tensione interna.

Il Punto di Rottura: Frattura

La ceramica è un materiale fragile. È molto resistente alla compressione ma eccezionalmente debole alla trazione (sotto tensione).

Quando la sollecitazione di trazione dovuta all'espansione irregolare diventa troppo grande, il materiale cede catastroficamente per rilasciare quell'energia. Questo cedimento è la crepa che si vede, spesso accompagnata da un distinto "ping" o "pop". Un classico esempio è un bicchiere preso dal congelatore e immediatamente riempito con acqua calda.

Perché alcune ceramiche sono più resistenti di altre

Non tutte le ceramiche sono uguali. La loro capacità di resistere allo shock termico dipende fortemente dalla loro composizione e dal processo di fabbricazione.

La Composizione del Materiale è Importante

Diversi tipi di argilla e temperature di cottura producono ceramiche con proprietà molto diverse.

- Terracotta: Cotta a basse temperature, rimane porosa ed è altamente suscettibile allo shock termico.

- Gres e Porcellana: Questi vengono cotti a temperature molto più elevate fino a diventare vetrificati (simili al vetro e non porosi). Questa struttura densa li rende significativamente più durevoli e resistenti allo shock termico.

- Ceramiche Tecniche: Materiali come il borosilicato (usato nel Pyrex) o le ceramiche speciali all'allumina sono progettati con un coefficiente di dilatazione termica molto basso, rendendoli eccezionalmente resistenti allo shock termico per uso di laboratorio e industriale.

Il Ruolo della Smaltatura

Lo smalto su un pezzo di ceramica può anche essere un punto di debolezza. Se lo smalto e il corpo in argilla si espandono e si contraggono a velocità diverse, può introdurre stress. Potresti aver visto il "crazing", una fine rete di crepe nello smalto, che è un segno di questa tensione.

Design e Spessore

Lo spessore uniforme è cruciale per la stabilità termica. Un pezzo con sezioni molto spesse e molto sottili è ad alto rischio, poiché le aree sottili si riscalderanno e si raffredderanno molto più velocemente di quelle spesse, garantendo una significativa differenza di temperatura e un'elevata sollecitazione.

Comprendere i Compromessi Chiave

Le proprietà che rendono la ceramica utile contribuiscono anche alla sua vulnerabilità primaria.

"Adatto al Forno" vs. "Adatto al Piano Cottura"

Questa è una distinzione fondamentale. Un articolo etichettato "adatto al forno" è progettato per gestire il riscaldamento lento e uniforme di un ambiente da forno. L'intero pezzo si riscalda gradualmente e uniformemente.

Posizionare lo stesso piatto su un fornello eroga calore intenso e localizzato a una piccola area. Questa è una ricetta perfetta per lo shock termico e quasi certamente lo farà crepare. Non usare mai stoviglie in ceramica standard su una fiamma diretta o un fornello elettrico a meno che non sia esplicitamente commercializzato per quello scopo (come una tajine o specifiche stoviglie ignifughe).

Il Pericolo di Difetti Nascosti

Anche una crepa microscopica o una minuscola bolla d'aria dal processo di fabbricazione può diventare un "concentratore di stress". Quando viene applicata la sollecitazione termica, tutta la forza si concentra su quel punto debole, rendendo una frattura molto più probabile. Questo è il motivo per cui un piatto che hai usato per anni potrebbe improvvisamente rompersi.

Come Usare in Sicurezza i Tuoi Oggetti in Ceramica

Prevenire lo shock termico significa interamente controllare la velocità di cambiamento della temperatura. Seguendo alcune semplici regole, è possibile eliminare la stragrande maggioranza dei rischi.

- Se il tuo obiettivo principale è cuocere: Metti sempre il tuo piatto di ceramica in un forno freddo e lascialo preriscaldare con il forno. Non mettere mai un piatto freddo in un forno caldo ed evita di usare il grill con stoviglie in ceramica standard.

- Se il tuo obiettivo principale è servire cibi o bevande: Evita di versare liquidi bollenti in una tazza molto fredda. Per maggiore sicurezza, preriscalda la ceramica con acqua calda del rubinetto prima di aggiungere il liquido bollente.

- Se il tuo obiettivo principale è maneggiare piatti caldi: Non posizionare mai un piatto di ceramica caldo su una superficie fredda o bagnata, come un piano di lavoro in granito o in un lavandino. Posizionalo su un panno asciutto, un tagliere di legno o un sottopentola per consentire un raffreddamento graduale.

- Se il tuo obiettivo principale è la pulizia: Lascia sempre raffreddare le stoviglie in ceramica calde a temperatura ambiente prima di lavarle con acqua fredda.

Gestendo la velocità di cambiamento della temperatura, controlli lo stress sul materiale e ti assicuri che le tue ceramiche possano servirti in modo affidabile per anni a venire.

Tabella riassuntiva:

| Fattore | Effetto sulla Resistenza allo Shock Termico |

|---|---|

| Tipo di Materiale | Ceramiche tecniche (es. Pyrex) > Porcellana/Gres > Terracotta |

| Conducibilità Termica | Bassa conducibilità (come la ceramica) aumenta il rischio di riscaldamento e stress irregolari. |

| Velocità di Cambiamento della Temperatura | Cambiamenti rapidi causano stress elevato; cambiamenti graduali sono sicuri. |

| Design e Spessore | Lo spessore uniforme distribuisce il calore in modo uniforme, riducendo il rischio. |

Assicurati che i tuoi processi di laboratorio siano sicuri ed efficienti con l'attrezzatura giusta. Lo shock termico è una considerazione critica non solo per le stoviglie, ma per le ceramiche di precisione utilizzate nel tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, comprese ceramiche tecniche resistenti allo shock termico progettate per affidabilità e precisione. Non lasciare che un guasto dell'attrezzatura comprometta i tuoi risultati. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni