Sì, il processo di fusione altera fondamentalmente le proprietà di un materiale. Sebbene la composizione chimica della lega rimanga la stessa, il metodo di solidificazione del metallo fuso in uno stampo crea un'architettura interna unica, o microstruttura. Questa microstruttura—la dimensione, la forma e la disposizione dei cristalli interni del materiale—è ciò che in ultima analisi ne determina le prestazioni meccaniche, inclusa la sua resistenza, duttilità e resistenza alla fatica.

Il punto chiave è che le proprietà di un materiale sono determinate non solo dalla sua formula chimica, ma dalla sua storia di produzione. La fusione crea una microstruttura distinta che è fondamentalmente diversa da una parte forgiata o lavorata, portando a un diverso insieme di compromessi ingegneristici.

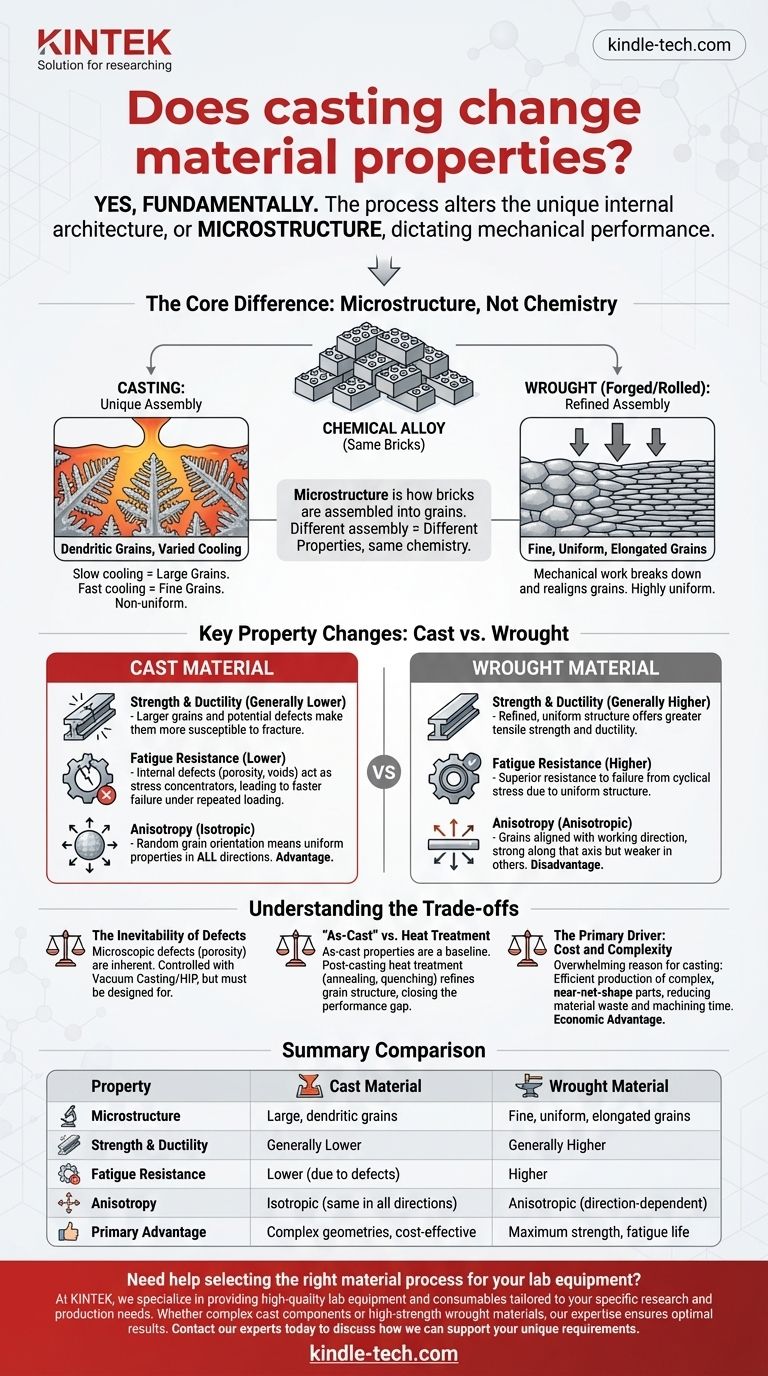

La differenza fondamentale: microstruttura, non chimica

La distinzione tra una parte fusa e una parte lavorata (forgiata, laminata o estrusa) si riduce alla loro struttura interna dei grani. Questo è il concetto più importante da afferrare.

Cos'è la microstruttura?

Pensa agli atomi di un materiale come a singoli mattoncini Lego. La lega chimica è la collezione di mattoncini che hai. La microstruttura è il modo in cui quei mattoncini sono assemblati in strutture cristalline più grandi chiamate grani. Un assemblaggio diverso si traduce in un oggetto finale diverso, anche con gli stessi identici mattoncini.

Come la fusione crea la sua microstruttura

Durante la fusione, il metallo fuso si raffredda e solidifica. Questo processo non è uniforme. I cristalli, noti come grani, iniziano a formarsi e a crescere, spesso in un modello simile ad un albero o dendritico.

La velocità di raffreddamento ha un impatto enorme. Un raffreddamento più lento permette a questi grani di crescere molto grandi, mentre un raffreddamento più rapido si traduce in una struttura a grana più fine e più piccola. Questa variazione si verifica in tutta una singola parte fusa, con la superficie che si raffredda più velocemente del nucleo.

Microstruttura lavorata vs. fusa

Un materiale lavorato, come una barra d'acciaio forgiata, inizia come un lingotto fuso ma viene poi lavorato meccanicamente con immensa pressione. Questo processo rompe i grani fusi grandi e inconsistenti e li riallinea in una struttura molto fine, uniforme e allungata. Questa microstruttura raffinata è la ragione principale per cui i materiali lavorati sono spesso più resistenti.

Principali cambiamenti delle proprietà nei materiali fusi vs. lavorati

A causa di queste differenze microstrutturali, la stessa lega mostrerà proprietà diverse a seconda che sia stata fusa o lavorata.

Resistenza e duttilità

Generalmente, un materiale fuso avrà una minore resistenza alla trazione e duttilità rispetto alla sua controparte lavorata equivalente. La maggiore dimensione dei grani e la potenziale presenza di difetti microscopici nelle fusioni le rendono più suscettibili alla frattura sotto carico.

Resistenza alla fatica

Questa è una distinzione critica. La fatica è la rottura dovuta a cicli ripetuti di carico e scarico. Le fusioni possono avere una minore resistenza alla fatica a causa della possibilità intrinseca di difetti interni come la porosità (minuscole bolle di gas) o i vuoti da ritiro. Questi difetti agiscono come concentratori di stress, creando punti in cui le crepe possono facilmente iniziare e crescere.

Anisotropia (proprietà direzionali)

Questa è un'area in cui la fusione ha un netto vantaggio. Poiché i grani in una fusione si formano e crescono con un orientamento relativamente casuale, la parte finale è tipicamente isotropa—ha la stessa resistenza e proprietà in tutte le direzioni.

I materiali lavorati, al contrario, sono anisotropi. I loro grani sono allineati nella direzione di lavorazione, rendendoli molto resistenti lungo quell'asse ma più deboli in altre direzioni.

Comprendere i compromessi

Scegliere la fusione non significa accettare proprietà inferiori; si tratta di fare un compromesso ingegneristico deliberato per ottenere vantaggi significativi in altre aree.

L'inevitabilità dei difetti

Sebbene i moderni processi di fusione siano altamente controllati, il rischio di difetti microscopici è intrinseco alla solidificazione del metallo liquido. Le fonderie di alta qualità utilizzano tecniche come la fusione sotto vuoto e la pressatura isostatica a caldo (HIP) per minimizzare questi problemi, ma la possibilità esiste sempre e deve essere considerata nella progettazione.

"Come fuso" vs. trattamento termico

Le proprietà di una parte direttamente dallo stampo (la condizione "come fuso") sono solo una base di riferimento. I trattamenti termici post-fusione come la ricottura, la normalizzazione o la tempra e il rinvenimento sono quasi sempre utilizzati. Questi processi possono affinare la struttura dei grani, alleviare le tensioni interne e migliorare drasticamente la resistenza e la tenacità del materiale, spesso colmando il divario di prestazioni con i materiali lavorati.

Il fattore principale: costo e complessità

La ragione principale per scegliere la fusione è la sua capacità di produrre parti complesse, quasi a forma finale in modo efficiente. È molto più economico e veloce creare una forma complessa come un blocco motore o un corpo valvola mediante fusione piuttosto che lavorarla da un blocco solido di metallo. Ciò riduce lo spreco di materiale e il tempo di lavorazione successivo, fornendo un enorme vantaggio economico.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare un materiale fuso o lavorato dipende interamente dalle specifiche esigenze del tuo progetto. Non esiste un'opzione universalmente "migliore", ma solo la scelta giusta per l'obiettivo.

- Se il tuo obiettivo principale è la massima resistenza e durata a fatica: Per componenti critici sotto elevato stress ciclico, come bielle di aeromobili o alberi a gomiti ad alte prestazioni, un materiale forgiato lavorato è tipicamente la scelta superiore.

- Se il tuo obiettivo principale è la geometria complessa e la riduzione dei costi: Per parti con passaggi interni intricati o forme esterne complesse, come carter di pompe o collettori, la fusione è quasi sempre la soluzione più economica e pratica.

- Se il tuo obiettivo principale sono proprietà uniformi e multidirezionali: Per componenti che subiscono carichi complessi da molte direzioni, la natura isotropa di una fusione può essere un vantaggio significativo nella progettazione.

Comprendendo come un processo di produzione modella la struttura interna di un materiale, puoi andare oltre un semplice confronto "più forte o più debole" e prendere una decisione informata che bilanci prestazioni, complessità e costi.

Tabella riassuntiva:

| Proprietà | Materiale fuso | Materiale lavorato |

|---|---|---|

| Microstruttura | Grani grandi, dendritici | Grani fini, uniformi, allungati |

| Resistenza e duttilità | Generalmente inferiori | Generalmente superiori |

| Resistenza alla fatica | Inferiore (a causa di potenziali difetti) | Superiore |

| Anisotropia | Isotropa (uguale in tutte le direzioni) | Anisotropa (dipendente dalla direzione) |

| Vantaggio principale | Geometrie complesse, economicamente vantaggioso | Massima resistenza, durata a fatica |

Hai bisogno di aiuto per selezionare il giusto processo di materiale per la tua attrezzatura da laboratorio? La scelta tra materiali fusi e lavorati è fondamentale per le prestazioni e il costo della tua applicazione. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze di ricerca e produzione. Che tu stia lavorando con componenti fusi complessi o materiali lavorati ad alta resistenza, la nostra esperienza ti garantisce la soluzione giusta per risultati ottimali. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze uniche del tuo laboratorio con attrezzature di precisione e materiali di consumo affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- Cosa bisogna considerare durante la determinazione del punto di fusione? Garantire un'accurata identificazione del composto e una valutazione della purezza

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- In che modo la velocità di riscaldamento influenza il punto di fusione? Evitare misurazioni imprecise nel tuo laboratorio

- Qual è il trasferimento di calore di un forno a muffola? Comprendere il riscaldamento indiretto per la purezza