Sì, in modo inequivocabile. La cementazione è un processo di trattamento termico metallurgico specificamente progettato per aumentare la durezza superficiale degli acciai a basso tenore di carbonio. Lo fa diffondendo carbonio sulla superficie, il che consente a quello strato di formare una struttura estremamente dura e resistente all'usura dopo la tempra, un risultato non ottenibile con il metallo di base a basso tenore di carbonio originale da solo.

Il vero valore della cementazione non è solo l'aumento della durezza, ma la creazione di un componente a doppia proprietà: una superficie eccezionalmente dura e resistente all'usura (il "rivestimento") fusa con un interno tenace, duttile e resistente agli urti (il "nucleo").

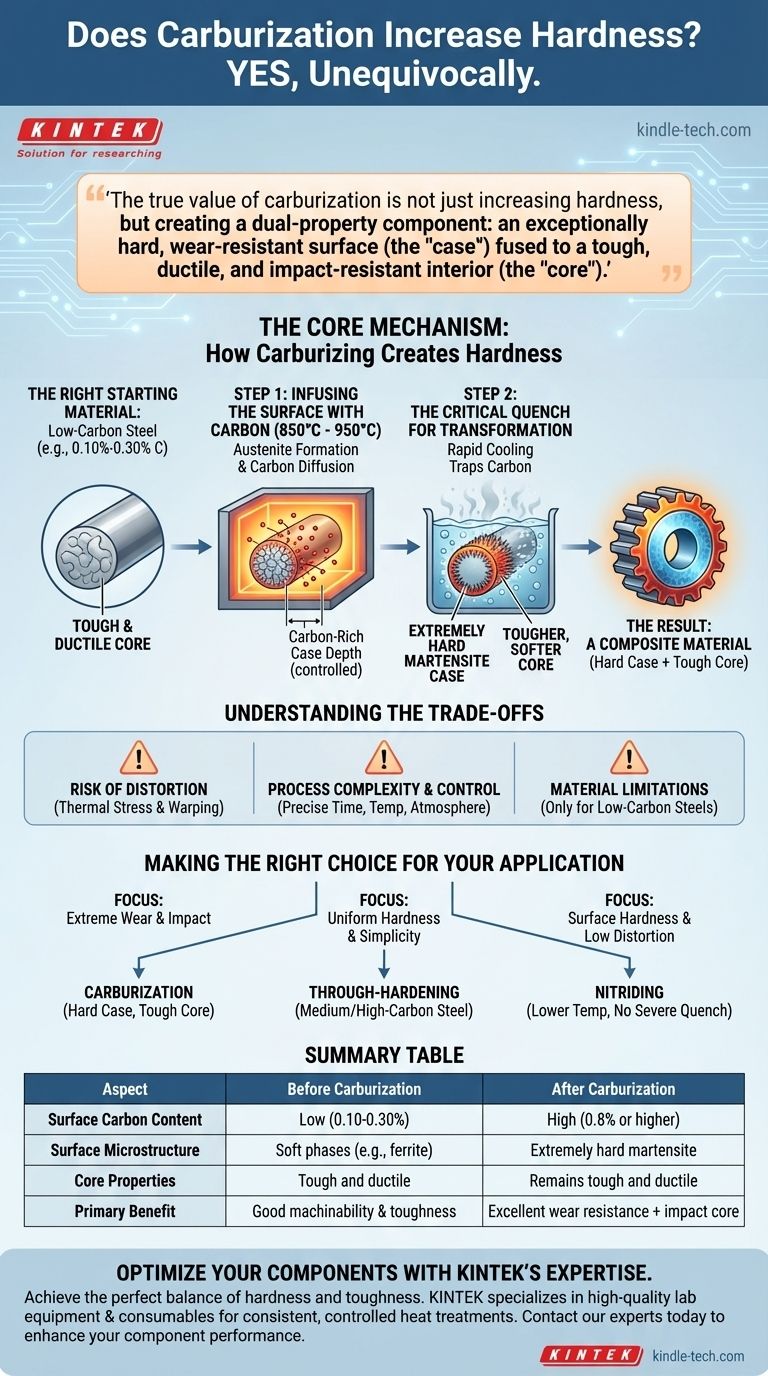

Il Meccanismo Centrale: Come la Cementazione Crea Durezza

Per capire perché la cementazione è così efficace, devi vederla non come un singolo passaggio, ma come un processo di trasformazione a più stadi. Cambia fondamentalmente la chimica e la microstruttura della superficie dell'acciaio.

Il Materiale di Partenza Corretto: Acciaio a Basso Tenore di Carbonio

La cementazione viene eseguita su acciai con basso contenuto di carbonio, tipicamente tra lo 0,10% e lo 0,30% di carbonio (come l'acciaio 1018 o 8620).

Questi materiali sono intrinsecamente tenaci e facili da lavorare, ma non possono essere induriti in modo significativo con la semplice riscaldamento e tempra. Mancano del carbonio necessario per formare la dura microstruttura martensitica.

Fase 1: Infondere Carbonio nella Superficie

Il processo inizia posizionando il componente in acciaio in un ambiente controllato e ricco di carbonio ad alta temperatura, solitamente tra 850°C e 950°C (1560°F - 1740°F).

A questa temperatura, la struttura cristallina dell'acciaio si trasforma in austenite, che ha un'alta solubilità per il carbonio. Gli atomi di carbonio dall'atmosfera circostante (gas, liquido o composto solido) diffondono nella superficie del pezzo.

La profondità di questo strato ricco di carbonio, nota come profondità del rivestimento, è controllata con precisione dalla temperatura e dalla durata del trattamento.

Fase 2: La Tempra Critica per la Trasformazione

Dopo che la superficie ha assorbito abbastanza carbonio (raggiungendo spesso lo 0,8% o più), il pezzo viene raffreddato rapidamente, o tempra, in un mezzo come olio, acqua o polimero.

Questo raffreddamento rapido intrappola gli atomi di carbonio e costringe l'austenite ad alto tenore di carbonio sulla superficie a trasformarsi in martensite, una microstruttura estremamente dura, fragile e resistente all'usura. Il nucleo a basso tenore di carbonio, tuttavia, non ha abbastanza carbonio per formare martensite e si trasforma invece in una microstruttura molto più morbida e tenace.

Il Risultato: Un Materiale Composito

Il pezzo cementato finale è essenzialmente un composito. Ha un rivestimento ad alta durezza che può resistere all'abrasione e all'usura, e un nucleo morbido e tenace che può assorbire urti e impatti senza fratturarsi. Questa combinazione è ideale per componenti come ingranaggi, cuscinetti e alberi a camme.

Comprendere i Compromessi della Cementazione

Sebbene sia molto efficace, la cementazione non è priva di sfide e limitazioni. Una chiara comprensione di questi compromessi è fondamentale per un'applicazione di successo.

Rischio di Distorsione

Le alte temperature e la tempra aggressiva coinvolte nel processo introducono uno stress termico significativo. Ciò può causare l'incurvamento, la torsione o la modifica delle dimensioni del pezzo, il che potrebbe richiedere costose operazioni secondarie come la rettifica di finitura per soddisfare tolleranze ristrette.

Complessità e Controllo del Processo

Ottenere una profondità del rivestimento, un gradiente di carbonio e una durezza finale coerenti e corretti richiede un controllo preciso su tempo, temperatura e composizione dell'atmosfera. È un processo più complesso e dispendioso in termini di tempo rispetto a metodi più semplici come l'indurimento totale.

Limitazioni del Materiale

Il processo è efficace solo su acciai a basso tenore di carbonio. Applicarlo a un acciaio a medio o alto tenore di carbonio è ridondante e non necessario, poiché tali materiali sono già temprabili tramite un più semplice ciclo di tempra e rinvenimento.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di indurimento corretto dipende interamente dai requisiti operativi del componente.

- Se la tua attenzione principale è l'estrema resistenza all'usura superficiale combinata con un'elevata resistenza agli urti: La cementazione è la scelta ideale per creare un rivestimento duro con un nucleo tenace e duttile.

- Se la tua attenzione principale è una durezza uniforme in tutto il componente e la semplicità del processo: Seleziona un acciaio legato a medio o alto tenore di carbonio ed esegui un trattamento standard di indurimento totale (tempra e rinvenimento).

- Se la tua attenzione principale è la durezza superficiale con minima distorsione del pezzo: Considera un trattamento superficiale a temperatura più bassa come la nitrurazione, che introduce azoto per creare durezza senza la necessità di una tempra severa.

Abbinando il processo di trattamento all'esigenza ingegneristica, si garantisce che il componente raggiunga prestazioni e affidabilità ottimali.

Tabella Riassuntiva:

| Aspetto | Prima della Cementazione | Dopo la Cementazione |

|---|---|---|

| Contenuto di Carbonio Superficiale | Basso (0,10-0,30%) | Alto (0,8% o superiore) |

| Microstruttura Superficiale | Fasi tenere (es. ferrite) | Martensite estremamente dura |

| Proprietà del Nucleo | Tenace e duttile | Rimane tenace e duttile |

| Beneficio Principale | Buona lavorabilità e tenacità | Eccellente resistenza all'usura superficiale con nucleo ammortizzante |

Ottimizza i Tuoi Componenti con l'Esperienza di KINTEK

La tua applicazione richiede il perfetto equilibrio tra una superficie dura e resistente all'usura e un nucleo tenace e resistente agli urti? Il processo di cementazione è una scienza precisa e ottenere risultati ottimali richiede le attrezzature e i materiali di consumo giusti.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi metallurgici. Aiutiamo i laboratori e i produttori che servono le industrie automobilistica, aerospaziale e dei macchinari pesanti a garantire che i loro trattamenti termici siano coerenti, controllati ed efficaci.

Lascia che ti aiutiamo a migliorare le prestazioni dei tuoi componenti. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono portare affidabilità e precisione ai tuoi processi di indurimento.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo