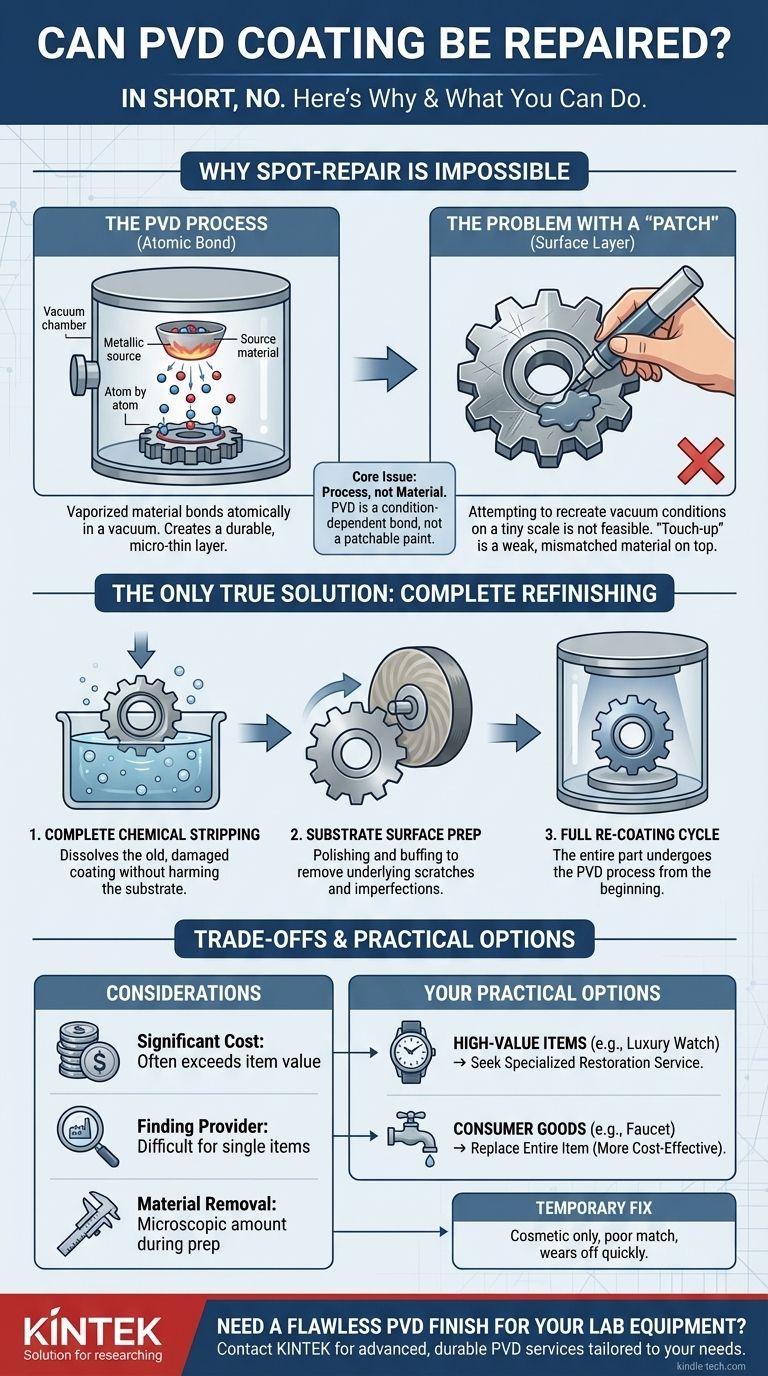

In breve, no. Non è possibile riparare un rivestimento a deposizione fisica da vapore (PVD) nel senso tradizionale di una riparazione localizzata o di un ritocco. La natura stessa del processo PVD, che prevede il legame di un film sottile di materiale a un substrato a livello atomico all'interno di un vuoto, rende impossibili le riparazioni localizzate. L'unico vero metodo di ripristino consiste nel rimuovere completamente il rivestimento originale e ricoprire l'intera parte.

Il problema fondamentale riguarda il processo, non il materiale. I rivestimenti PVD non sono come la vernice che può essere rattoppata; sono una superficie micro-sottile, altamente aderente, creata in condizioni di vuoto specifiche. Una riparazione richiederebbe la ricreazione di tali condizioni su scala ridotta, il che non è fattibile.

Perché il PVD non può essere riparato sul posto

Per comprendere la sfida della riparazione, è necessario prima capire come viene applicato il rivestimento. Questo contesto chiarisce perché un semplice ritocco non è un'opzione praticabile.

Il processo di applicazione PVD

La deposizione fisica da vapore è un processo di rivestimento sotto vuoto. Un materiale sorgente solido (come titanio o zirconio) viene vaporizzato e quindi depositato, atomo per atomo, sulla superficie dell'oggetto da rivestire.

Questo processo crea uno strato incredibilmente sottile — spesso solo pochi micron di spessore — ma estremamente duro e durevole, legato atomicamente al materiale substrato.

Il problema con una "toppa"

Una vera riparazione PVD richiederebbe l'isolamento dell'area danneggiata e la ricreazione perfetta del vuoto, della temperatura e del processo di deposizione atomica solo su quel punto. Questo è tecnologicamente impossibile al di fuori di ambienti di laboratorio altamente specializzati.

Qualsiasi tentativo di utilizzare una vernice o un pennarello per "ritocco" sta semplicemente applicando un materiale completamente diverso e molto più debole sopra il graffio. Non corrisponderà al colore, alla lucentezza o all'estrema durata della finitura PVD originale.

Il danno spesso include il substrato

Un graffio o un'ammaccatura sufficientemente significativa da essere molto visibile ha probabilmente attraversato il sottile strato PVD e danneggiato il metallo sottostante (il substrato).

Anche se si potesse ricoprire l'oggetto, quel graffio sottostante nel materiale di base sarebbe ancora visibile. Un ripristino corretto richiede di intervenire prima sul substrato.

Il processo corretto: rimozione e ricopertura

La soluzione professionale per un oggetto rivestito in PVD danneggiato non è una riparazione, ma una rifinitura completa. Si tratta di un processo industriale in più fasi.

Fase 1: Rimozione chimica completa

Il primo passo consiste nel rimuovere completamente il vecchio rivestimento PVD danneggiato. Ciò viene solitamente fatto utilizzando un processo di rimozione chimica specializzato che dissolve il rivestimento senza danneggiare il materiale substrato sottostante.

Fase 2: Preparazione della superficie del substrato

Una volta che la parte è completamente spogliata, il materiale sottostante deve essere preparato. Ciò comporta la lucidatura e la smerigliatura di eventuali graffi, ammaccature o imperfezioni nel substrato stesso.

La finitura PVD finale è buona solo quanto la superficie su cui viene applicata. Una finitura PVD a specchio richiede una perfetta lucidatura a specchio sul substrato in anticipo.

Fase 3: Il ciclo completo di ricopertura

Dopo la preparazione, l'articolo viene pulito e reinserito in una camera PVD. L'intero processo di rivestimento viene eseguito nuovamente dall'inizio, applicando un rivestimento nuovo, impeccabile e uniforme su tutta la parte.

Comprendere i compromessi

Sebbene la rifinitura sia possibile, comporta considerazioni pratiche che spesso la rendono impraticabile per gli oggetti comuni.

Costo significativo

Rimuovere, lucidare e ricoprire un singolo oggetto può essere molto costoso. La manodopera per la preparazione della superficie e il costo di esecuzione di un ciclo di camera PVD spesso lo rendono più costoso dell'oggetto originale, specialmente per i beni di consumo.

Trovare un fornitore disponibile

Molte strutture di rivestimento PVD sono orientate a cicli di produzione industriale ad alto volume. Trovare un'azienda disposta a lavorare su una singola piccola parte — come la cassa di un orologio o un rubinetto — può essere difficile e costoso.

Rimozione del materiale

Il processo di rimozione e ri-lucidatura del substrato rimuove intrinsecamente una quantità microscopica di materiale. Per la maggior parte degli oggetti, questo è completamente irrilevante, ma per i componenti di alta precisione con tolleranze ristrette, è un fattore da considerare.

Quali sono le tue opzioni pratiche?

Quando ti trovi di fronte a un oggetto rivestito in PVD danneggiato, la tua decisione dovrebbe basarsi sul valore dell'oggetto e sulle tue aspettative.

- Se il tuo oggetto è di alto valore (es. un orologio di lusso, una parte personalizzata): Cerca un servizio specializzato di rivestimento PVD o di restauro orologi che possa rimuovere professionalmente, lucidare e ricoprire l'oggetto secondo le specifiche originali.

- Se il tuo oggetto è un bene di consumo standard (es. un rubinetto, una maniglia della porta, ferramenta da cucina): È quasi sempre più pratico ed economico sostituire completamente l'oggetto.

- Se stai cercando una soluzione cosmetica temporanea: Tieni presente che qualsiasi vernice per ritocchi sarà una scarsa corrispondenza per la durata e l'aspetto del PVD e probabilmente si consumerà rapidamente.

In definitiva, capire che il PVD è una finitura industriale avanzata, non un semplice strato di vernice, è la chiave per gestire le aspettative sulla sua riparazione.

Tabella riassuntiva:

| Considerazione | Concetto chiave |

|---|---|

| Riparazione sul posto | Tecnologicamente impossibile a causa dei requisiti del processo sottovuoto. |

| Ripristino vero | Richiede la rimozione completa, la lucidatura del substrato e la ricopertura totale. |

| Costo | Spesso supera il valore dei beni di consumo standard. |

| Praticabilità | Valido per oggetti di alto valore come orologi di lusso; la sostituzione è migliore per i beni comuni. |

Hai bisogno di una finitura PVD impeccabile per la tua attrezzatura da laboratorio?

In KINTEK, comprendiamo che la precisione e la durata non sono negoziabili in un ambiente di laboratorio. I nostri servizi avanzati di rivestimento PVD sono personalizzati per attrezzature e materiali di consumo da laboratorio, garantendo una resistenza all'usura superiore, inerzia chimica e prestazioni durature.

Sia che tu abbia bisogno di nuovi componenti rivestiti su misura o che tu stia valutando opzioni di rifinitura per oggetti di alto valore, la nostra esperienza garantisce una finitura perfetta e durevole che soddisfa le rigorose esigenze del tuo lavoro.

Lascia che KINTEK migliori le capacità del tuo laboratorio con una finitura costruita per durare. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura