Sì, è assolutamente possibile applicare un rivestimento PVD all'acciaio inossidabile. Infatti, è una pratica molto efficace e comune utilizzata per migliorare sia le proprietà estetiche che quelle funzionali del materiale. Il processo fornisce un'eccellente adesione all'acciaio inossidabile, creando un film sottile e durevole che protegge il metallo sottostante offrendo al contempo una vasta gamma di finiture decorative.

Il rivestimento PVD non è solo un semplice strato sopra l'acciaio inossidabile; è una finitura legata a livello molecolare che ne migliora la durata e le possibilità estetiche senza comprometterne la forza intrinseca dell'acciaio. Ciò lo rende un metodo di finitura preferito per applicazioni ad alte prestazioni e di alto design.

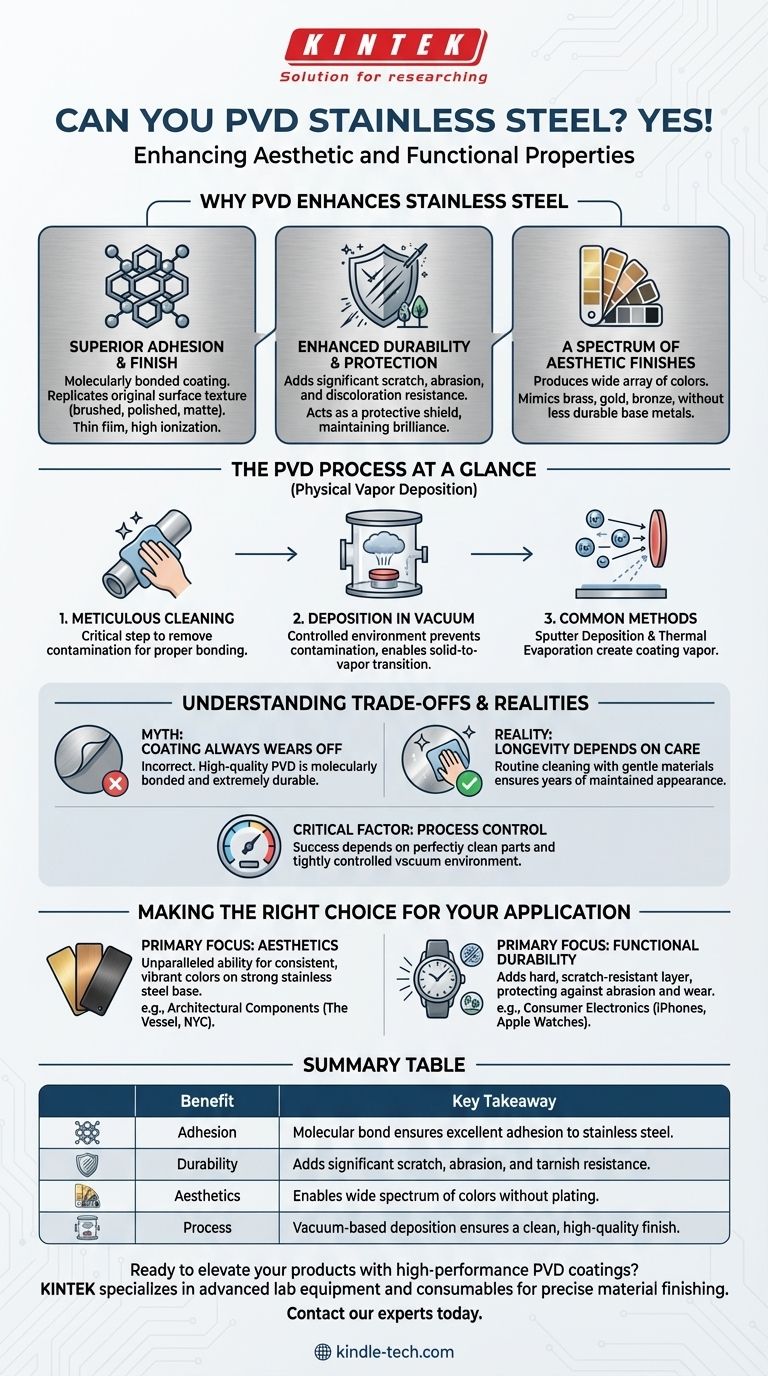

Perché il PVD migliora l'acciaio inossidabile

La combinazione della resistenza dell'acciaio inossidabile con una finitura PVD crea un materiale superiore per applicazioni esigenti. I vantaggi sono sia funzionali che visivi.

Adesione e Finitura Superiori

Il processo PVD crea un alto livello di ionizzazione del metallo all'interno di una camera a vuoto, con conseguente rivestimento che si lega eccezionalmente bene al substrato di acciaio inossidabile.

Poiché il rivestimento è estremamente sottile, replica con precisione la trama superficiale originale, sia che si tratti di una finitura spazzolata, lucida o opaca.

Durata e Protezione Migliorate

Lo strato PVD aggiunge una resistenza significativa a graffi, abrasioni e scolorimento. Ciò funge da scudo protettivo per l'acciaio inossidabile.

Questa protezione aggiuntiva aiuta a mantenere la brillantezza e lo splendore del materiale, specialmente quando esposto alle condizioni ambientali.

Uno Spettro di Finiture Estetiche

Controllando con precisione i materiali vaporizzati e la durata del processo, il PVD può produrre una vasta gamma di colori.

Ciò consente all'acciaio inossidabile di imitare in modo convincente l'aspetto dell'ottone, dell'oro, del bronzo e persino di tonalità più scure come il "grigio siderale" senza utilizzare metalli di base diversi e meno durevoli.

Il Processo PVD in Sintesi

La deposizione fisica da vapore (PVD) è un insieme di metodi avanzati di deposizione sotto vuoto. Il principio fondamentale consiste nel trasformare un materiale solido in un vapore, che poi si condensa sull'oggetto bersaglio come un film sottile.

L'Importanza della Preparazione della Superficie

Il primo e più critico passo è la pulizia meticolosa del pezzo in acciaio inossidabile. Qualsiasi contaminazione superficiale impedirà al rivestimento di aderire correttamente e può rovinare la qualità finale.

Deposizione Sotto Vuoto

L'intero processo avviene in una camera a vuoto. Questo ambiente controllato è essenziale per prevenire la contaminazione e consentire al materiale di passare dallo stato solido a quello di vapore.

Metodi di Deposizione Comuni

I processi PVD più comuni sono la deposizione a sputtering e l'evaporazione termica. Questi metodi comportano il bombardamento di un bersaglio solido con ioni o il suo riscaldamento fino a quando non evapora, creando il vapore che formerà il rivestimento.

Comprendere i Compromessi e le Realtà

Sebbene sia altamente efficace, il successo di un rivestimento PVD dipende dalla comprensione delle sue caratteristiche e dalla corretta manipolazione.

Mito: Il Rivestimento si Usura Sempre

Un malinteso comune è che la finitura PVD si usurerà inevitabilmente come la placcatura tradizionale. Questo è errato.

Un rivestimento PVD di alta qualità è legato molecolarmente all'acciaio ed è estremamente durevole.

Realtà: La Longevità Dipende dalla Cura

Con una manutenzione adeguata, l'acciaio inossidabile rivestito in PVD può mantenere il suo aspetto per molti anni. Ciò comporta una pulizia di routine con materiali delicati ed evitando prodotti chimici aggressivi e abrasivi.

Fattore Critico: Controllo del Processo

Il PVD ha una finestra operativa più ampia rispetto ad alcuni altri processi di rivestimento, il che favorisce una qualità costante. Tuttavia, il successo del rivestimento dipende ancora fortemente dal mantenere un pezzo perfettamente pulito e un ambiente sottovuoto rigorosamente controllato.

Fare la Scelta Giusta per la Tua Applicazione

L'acciaio inossidabile rivestito in PVD è utilizzato in diversi settori, dalle meraviglie architettoniche come The Vessel a New York, all'elettronica di consumo come iPhone e Apple Watch. Il tuo obiettivo principale determinerà il tuo focus.

- Se il tuo obiettivo principale è l'estetica: Il PVD offre una capacità senza pari di ottenere colori coerenti e vivaci come oro, bronzo o nero su una base di acciaio inossidabile forte e resistente alla corrosione.

- Se il tuo obiettivo principale è la durata funzionale: Il rivestimento PVD aggiunge uno strato duro e resistente ai graffi che protegge l'acciaio inossidabile dall'abrasione e dall'usura ambientale, prolungandone la vita utile e l'aspetto impeccabile.

Scegliendo il PVD, si seleziona un processo di finitura sofisticato che eleva le prestazioni e il potenziale di design dell'acciaio inossidabile.

Tabella Riassuntiva:

| Vantaggio | Concetto Chiave |

|---|---|

| Adesione | Il legame molecolare assicura un'eccellente adesione al substrato di acciaio inossidabile. |

| Durabilità | Aggiunge una significativa resistenza a graffi, abrasioni e appannamento. |

| Estetica | Consente un ampio spettro di colori (es. oro, bronzo, nero) senza placcatura. |

| Processo | La deposizione basata sul vuoto (sputtering/evaporazione) garantisce una finitura pulita e di alta qualità. |

Pronto a elevare i tuoi prodotti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per finiture precise dei materiali. Che tu stia sviluppando elettronica di consumo, componenti architettonici o dispositivi medici, le nostre soluzioni garantiscono adesione e durata superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di rivestimento e miglioramento dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità