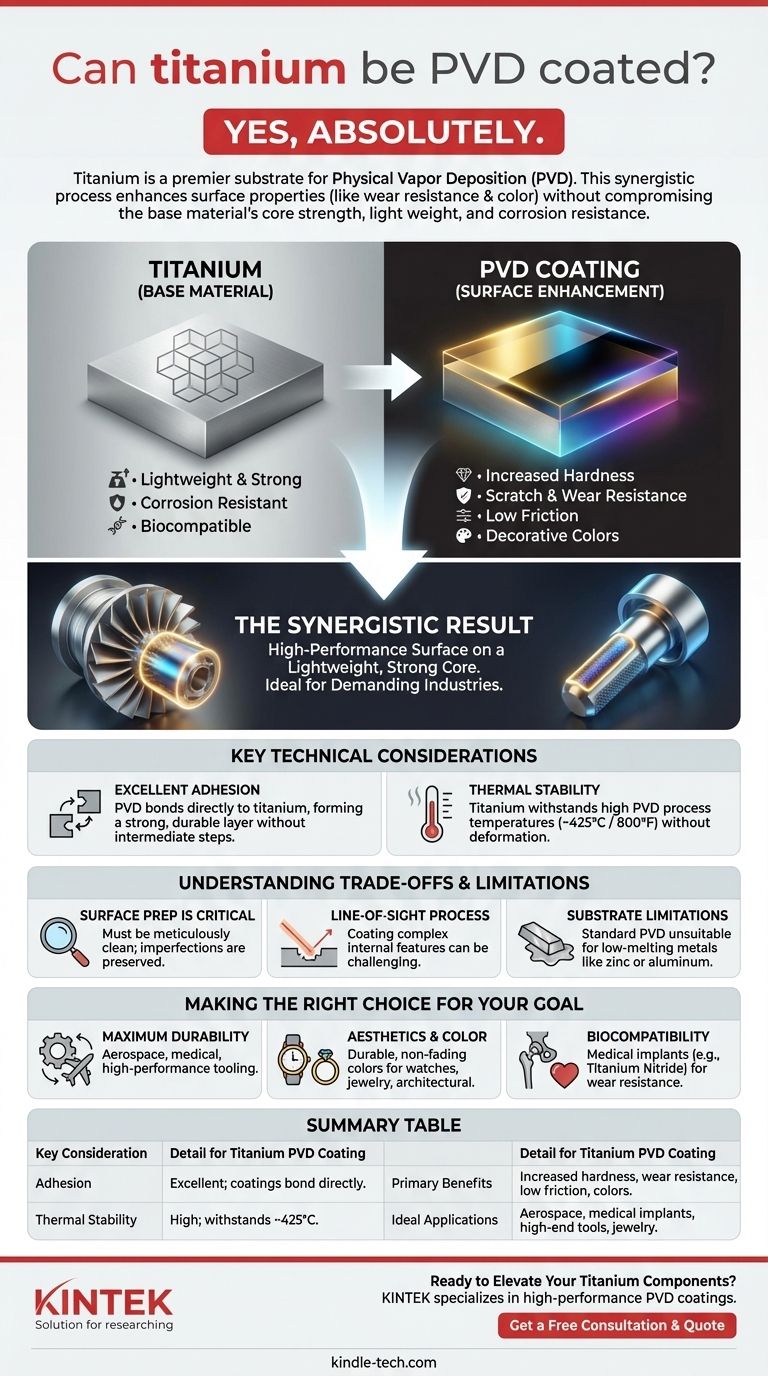

Sì, assolutamente. Il titanio non è solo un materiale che può essere rivestito tramite PVD, è uno dei substrati più comuni e ideali per questo processo. La sua intrinseca resistenza, leggerezza e resistenza alla corrosione lo rendono una scelta privilegiata nei settori più esigenti, e i rivestimenti PVD esaltano ulteriormente queste proprietà.

Il concetto fondamentale è che il rivestimento PVD non è solo possibile sul titanio; è una combinazione sinergica. Il processo migliora le proprietà superficiali del titanio (come la resistenza all'usura e il colore) senza compromettere l'eccezionale rapporto resistenza-peso e la resistenza alla corrosione del materiale di base.

Perché PVD e Titanio sono una Coppia Ideale

La deposizione fisica da fase vapore (PVD) è un processo di modifica superficiale. Applica un rivestimento ceramico molto sottile, estremamente duro e durevole su un substrato in un ambiente sottovuoto. Quando il substrato è titanio, i benefici si moltiplicano.

La Forza Fondamentale del Titanio

Il titanio e le sue leghe sono specificati per la loro combinazione unica di proprietà. Sono leggeri, eccezionalmente resistenti e biocompatibili, con una resistenza naturale alla corrosione che pochi altri metalli possono eguagliare.

Cosa Aggiunge il Rivestimento PVD

Un rivestimento PVD migliora la superficie del titanio. Può aumentare drasticamente la durezza, migliorare la resistenza ai graffi e all'usura, ridurre il coefficiente di attrito e fornire una vasta gamma di colori decorativi e stabili.

I Benefici Combinati

Il risultato del PVD sul titanio è un prodotto che mantiene il suo nucleo leggero e resistente pur acquisendo una superficie ad alte prestazioni. Ecco perché questa combinazione è così diffusa in settori dove il fallimento non è un'opzione, come i componenti aerospaziali e gli impianti medici.

Considerazioni Tecniche Chiave

La compatibilità tra PVD e titanio è radicata nella capacità del materiale di resistere ai requisiti del processo e di formare un legame forte con il materiale di rivestimento.

Eccellente Adesione del Rivestimento

I rivestimenti PVD possono essere depositati direttamente sul titanio e sulle sue leghe. Ciò crea un legame forte e durevole senza la necessità di più strati intermedi che potrebbero essere richiesti per materiali meno compatibili.

Stabilità Termica

Il processo PVD richiede il riscaldamento del substrato in una camera a vuoto, spesso a temperature intorno a 425°C (800°F). Le leghe di titanio gestiscono questa temperatura con facilità, garantendo che l'integrità e le dimensioni del pezzo vengano mantenute durante l'intero ciclo di rivestimento.

Comprendere il Contesto Più Ampio e i Compromessi

Sebbene il titanio sia un candidato ideale, l'idoneità del PVD dipende dal substrato specifico e dal risultato desiderato. Comprendere i limiti è fondamentale per prendere una decisione informata.

Non Tutti i Substrati Sono Uguali

Il processo PVD è versatile e può essere applicato a molti materiali, inclusi acciaio inossidabile, acciai per utensili e persino alcune plastiche e vetri. Tuttavia, il requisito di temperatura è un fattore critico.

Il PVD standard generalmente non è adatto per metalli a basso punto di fusione come zinco o alluminio, poiché il calore del processo potrebbe danneggiare il pezzo. Esistono processi PVD specializzati a bassa temperatura, ma potrebbero comportare compromessi diversi.

La Preparazione della Superficie è Non Negoziabile

La finitura PVD finale è buona solo quanto la superficie sottostante. Il pezzo in titanio deve essere meticolosamente pulito e privo di oli, contaminanti o ossidi per garantire una corretta adesione del rivestimento. Qualsiasi imperfezione superficiale sarà preservata, non nascosta, dal sottile strato PVD.

Il PVD è un Processo a Linea di Vista

Il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo. Ciò significa che rivestire complessi canali interni o caratteristiche profondamente incassate può essere difficile o impossibile senza attrezzature specializzate e rotazione del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del PVD sul titanio dovrebbe essere una decisione deliberata basata sui requisiti specifici del tuo progetto in termini di prestazioni, estetica e costo.

- Se il tuo obiettivo principale è la massima durata e prestazione: Il PVD su un substrato di titanio è una scelta leader del settore per applicazioni critiche aerospaziali, mediche e di utensili ad alte prestazioni.

- Se il tuo obiettivo principale è l'estetica e il colore personalizzato: Il PVD offre una vasta tavolozza di colori durevoli e non sbiadenti per prodotti in titanio come orologi, gioielli e componenti architettonici.

- Se il tuo obiettivo principale è la biocompatibilità: Alcuni rivestimenti PVD, come il Nitruro di Titanio (TiN), sono biocompatibili e comunemente usati per rivestire impianti medici in titanio per migliorarne la resistenza all'usura.

In definitiva, combinare il PVD con un substrato di titanio ti permette di elevare un materiale già eccezionale, creando un prodotto finale con una superficie e un nucleo senza compromessi.

Tabella Riassuntiva:

| Considerazione Chiave | Dettaglio per il Rivestimento PVD su Titanio |

|---|---|

| Adesione | Eccellente; i rivestimenti si legano direttamente senza strati intermedi. |

| Stabilità Termica | Elevata; resiste facilmente alle temperature di processo (~425°C / 800°F). |

| Benefici Principali | Maggiore durezza, resistenza all'usura, basso attrito e colori decorativi. |

| Applicazioni Ideali | Componenti aerospaziali, impianti medici, utensili di fascia alta e gioielleria. |

Pronto a Migliorare i Tuoi Componenti in Titanio?

In KINTEK, siamo specializzati nell'applicazione di rivestimenti PVD ad alte prestazioni su substrati di titanio per i settori medico, aerospaziale e manifatturiero. I nostri servizi di rivestimento avanzati migliorano la resistenza intrinseca e la resistenza alla corrosione dei vostri componenti in titanio, fornendo una durezza superficiale superiore, resistenza all'usura ed estetica personalizzata.

Contattateci oggi stesso per discutere come le nostre soluzioni di rivestimento PVD possono portare una durata e prestazioni senza pari alle vostre apparecchiature di laboratorio e ai componenti critici.

Ottieni una Consulenza Gratuita e un Preventivo

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione