Sì, assolutamente. La deposizione fisica da vapore (PVD) non è solo possibile sull'acciaio inossidabile, ma l'acciaio inossidabile è considerato uno dei materiali più vantaggiosi per questo processo. Le sue proprietà intrinseche consentono un legame forte e diretto con il materiale di rivestimento, creando una finitura estremamente durevole ed esteticamente gradevole senza la necessità di strati intermedi.

Il concetto fondamentale è che la combinazione di PVD e acciaio inossidabile non è solo un abbinamento funzionale; è sinergico. La durata naturale e la resistenza alla corrosione dell'acciaio inossidabile lo rendono una base ideale che migliora il processo PVD, con conseguente prodotto finale superiore, sia economicamente efficiente che eccezionalmente resiliente.

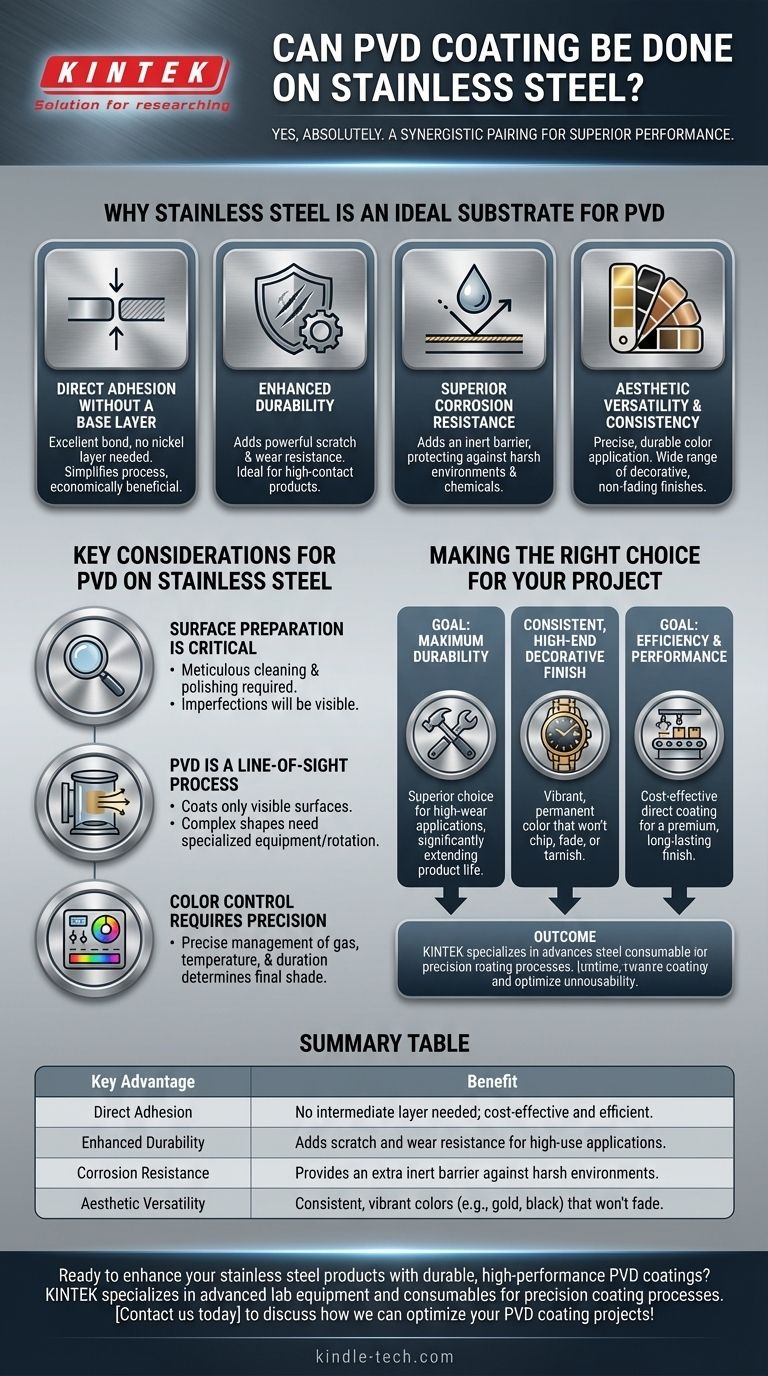

Perché l'acciaio inossidabile è un substrato ideale per il PVD

I vantaggi derivanti dall'utilizzo del PVD sull'acciaio inossidabile derivano dalle proprietà intrinseche del metallo stesso. Questa combinazione eleva le prestazioni e l'aspetto del prodotto finale in diversi modi chiave.

Adesione diretta senza strato di base

A differenza di molti altri metalli che richiedono uno strato preparatorio (come il nichel), l'acciaio inossidabile consente un'eccellente aderenza diretta del rivestimento PVD. Ciò semplifica notevolmente il processo di produzione.

Eliminando la necessità di un rivestimento intermedio, il processo diventa più veloce e più economicamente vantaggioso.

Durata migliorata

L'acciaio inossidabile è già noto per la sua resistenza. L'applicazione di un rivestimento PVD, che è tipicamente un materiale ceramico molto duro, aggiunge un potente strato di resistenza ai graffi e all'usura.

Ciò rende la combinazione ideale per prodotti che subiscono contatti o attriti frequenti, come casse di orologi, infissi o componenti industriali.

Resistenza alla corrosione superiore

Sebbene l'acciaio inossidabile sia intrinsecamente resistente alla corrosione grazie al suo contenuto di cromo, il rivestimento PVD aggiunge un'altra barriera inerte. Questo strato non reattivo fornisce un ulteriore grado di protezione contro condizioni ambientali difficili, sostanze chimiche e sale.

Versatilità estetica e coerenza

Il PVD offre la possibilità di applicare un film sottile di colore con eccezionale precisione. Ciò assicura che il colore del prodotto finale corrisponda perfettamente e in modo coerente alla specifica desiderata.

Questo processo può produrre una vasta gamma di finiture decorative—come oro, nero, bronzo e oro rosa—che sono molto più durevoli della placcatura o della verniciatura tradizionali.

Considerazioni chiave per il PVD sull'acciaio inossidabile

Sebbene la combinazione sia molto efficace, ottenere un risultato impeccabile richiede attenzione a dettagli specifici. Comprendere questi fattori è cruciale per il successo.

La preparazione della superficie è fondamentale

Il processo PVD non nasconde le imperfezioni. La finitura finale è un riflesso diretto dell'acciaio inossidabile sottostante.

Pertanto, l'acciaio deve essere pulito e lucidato meticolosamente prima di entrare nella camera PVD. Qualsiasi graffio, olio o macchia sul substrato sarà visibile nel prodotto finale rivestito.

Il PVD è un processo a linea di vista

Il materiale di rivestimento vaporizzato viaggia in linea retta all'interno della camera a vuoto. Ciò significa che può rivestire solo le superfici che può "vedere".

Le forme complesse con rientranze profonde o geometrie interne intricate possono essere difficili da rivestire uniformemente senza attrezzature specializzate e rotazione del fissaggio.

Il controllo del colore richiede precisione

Sebbene il PVD offra un'eccellente coerenza del colore, ottenere una tonalità specifica richiede un controllo preciso dei parametri di deposizione. Fattori come la miscela di gas, la temperatura e la durata del processo influiscono tutti sul colore finale e devono essere gestiti attentamente.

Fare la scelta giusta per il tuo progetto

Scegliere di utilizzare il PVD sul tuo prodotto in acciaio inossidabile dipende dal tuo obiettivo principale.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: La durezza di un rivestimento PVD lo rende una scelta superiore per applicazioni ad alto attrito, estendendo significativamente la vita del prodotto.

- Se la tua attenzione principale è una finitura decorativa coerente e di alta gamma: Il PVD fornisce un colore vibrante e permanente che non si scheggia, non sbiadisce e non si ossida come vernice o placcatura tradizionale.

- Se la tua attenzione principale è l'efficienza e le prestazioni: La capacità di rivestire direttamente l'acciaio inossidabile senza uno strato di base rende il PVD un metodo economicamente vantaggioso per ottenere una finitura premium e duratura.

In definitiva, combinare il PVD con l'acciaio inossidabile sfrutta le migliori qualità di entrambi i materiali per creare un prodotto di qualità e prestazioni superiori.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio |

|---|---|

| Adesione diretta | Nessuno strato intermedio necessario; economico ed efficiente. |

| Durata migliorata | Aggiunge resistenza ai graffi e all'usura per applicazioni ad alto utilizzo. |

| Resistenza alla corrosione | Fornisce una barriera inerte aggiuntiva contro ambienti difficili. |

| Versatilità estetica | Colori vibranti e coerenti (es. oro, nero) che non sbiadiscono. |

Pronto a migliorare i tuoi prodotti in acciaio inossidabile con rivestimenti PVD durevoli e ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di rivestimento di precisione. Che tu sia nel settore della produzione, della gioielleria o dei componenti industriali, le nostre soluzioni garantiscono adesione superiore, coerenza del colore e longevità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi progetti di rivestimento PVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità