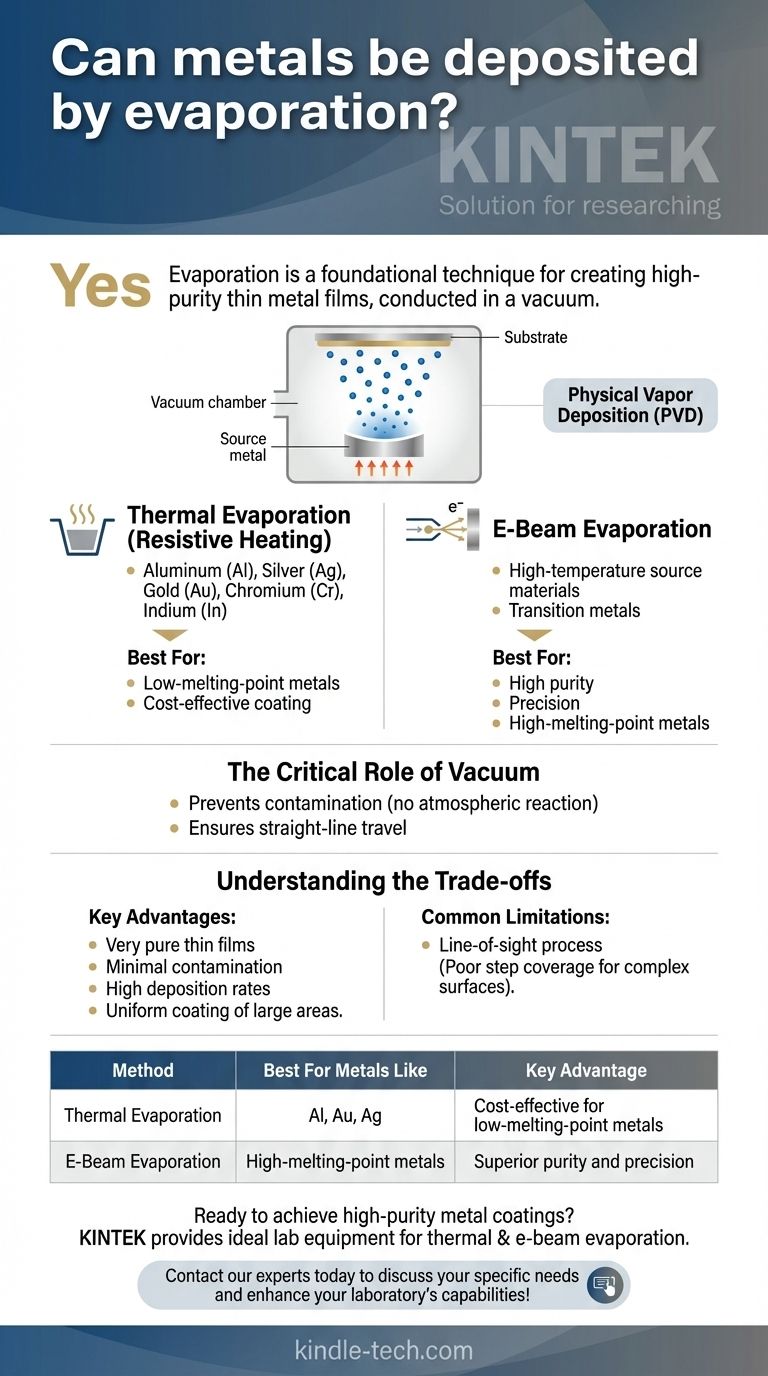

Sì, non solo è possibile depositare metalli tramite evaporazione, ma è una tecnica fondamentale e ampiamente utilizzata per creare film metallici sottili ad alta purezza. Questo processo, condotto sottovuoto, prevede il riscaldamento di un metallo fino a quando non vaporizza e quindi il suo raffreddamento su un substrato per la condensazione. Molti metalli comuni, tra cui alluminio, argento, oro, nichel e cromo, vengono regolarmente depositati utilizzando questo metodo.

L'evaporazione è un processo di deposizione sottovuoto fondamentale per applicare film metallici sottili su una superficie. La scelta tra i suoi due metodi principali, l'evaporazione termica e l'evaporazione a fascio di elettroni, è determinata dal punto di fusione del metallo e dalla purezza e precisione richieste del rivestimento finale.

I fondamenti dell'evaporazione dei metalli

Per capire come vengono depositati i metalli tramite evaporazione, è essenziale cogliere il principio fondamentale del processo. Si tratta di una forma di deposizione fisica da vapore (PVD).

Il principio di base

Il metallo sorgente viene posizionato all'interno di una camera ad alto vuoto e riscaldato fino a quando i suoi atomi si trasformano in vapore. Questi atomi metallici gassosi viaggiano quindi attraverso il vuoto e si condensano su una superficie bersaglio più fredda, nota come substrato, formando un film sottile e uniforme.

Il ruolo critico del vuoto

L'intero processo deve avvenire sottovuoto per due ragioni fondamentali. In primo luogo, impedisce agli atomi metallici vaporizzati di reagire con ossigeno, azoto o altri gas atmosferici, il che contaminerebbe il film. In secondo luogo, il vuoto assicura che gli atomi metallici possano viaggiare in linea retta dalla sorgente al substrato senza collidere con altre particelle.

Metodi di evaporazione chiave per i metalli

Sebbene il principio sia semplice, il metodo di riscaldamento del materiale sorgente metallico è una distinzione fondamentale. Le due tecniche dominanti hanno capacità diverse e sono adatte a diversi tipi di metalli.

Evaporazione termica (riscaldamento resistivo)

In questo metodo, il metallo sorgente viene posto in un piccolo crogiolo o "barchetta" realizzato con un materiale refrattario come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso questa barchetta, facendola riscaldare rapidamente e, a sua volta, riscaldando il metallo sorgente fino al suo punto di evaporazione.

Questa tecnica è eccellente per i metalli con punti di fusione relativamente bassi. È ampiamente utilizzata per materiali come alluminio (Al), argento (Ag), oro (Au), cromo (Cr) e indio (In).

Evaporazione a fascio di elettroni (E-beam)

Per i metalli con temperature di fusione molto elevate, il riscaldamento resistivo è spesso insufficiente. L'evaporazione a fascio di elettroni utilizza un fascio di elettroni ad alta energia, guidato da campi magnetici, per colpire direttamente e riscaldare il metallo sorgente in un crogiolo.

Questo metodo può generare un calore intenso e localizzato, rendendolo altamente efficace per la deposizione di materiali sorgente ad alta temperatura. L'evaporazione a fascio di elettroni è preferita quando si creano rivestimenti metallici estremamente puri e precisi o quando si lavora con metalli di transizione e i loro ossidi.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione dei metalli presenta vantaggi e limitazioni distinti che la rendono adatta ad alcune applicazioni ma non ad altre.

Vantaggi chiave

Il vantaggio principale dell'evaporazione è la sua capacità di produrre film sottili molto puri. Poiché il processo è relativamente semplice e guidato dal calore, introduce una contaminazione minima rispetto ad altri metodi. Può anche raggiungere elevate velocità di deposizione ed è un metodo eccellente per rivestire uniformemente grandi aree.

Limitazioni comuni

La limitazione più significativa dell'evaporazione è che si tratta di un processo a linea di vista. Gli atomi metallici vaporizzati viaggiano in linea retta, il che significa che potrebbero non rivestire efficacemente superfici tridimensionali complesse con sottosquadri o trincee. Questo è noto come scarsa copertura dei gradini.

Fare la scelta giusta per la tua applicazione

La selezione del metodo corretto dipende interamente dal materiale con cui si lavora e dalle caratteristiche desiderate del film finale.

- Se la tua attenzione principale è il rivestimento economicamente vantaggioso con metalli comuni (come alluminio o argento): l'evaporazione termica è spesso il metodo più diretto ed efficiente.

- Se la tua attenzione principale è la deposizione di metalli ad alto punto di fusione o il raggiungimento della massima purezza del film: l'evaporazione a fascio di elettroni fornisce l'energia e il controllo necessari per un risultato superiore.

- Se la tua attenzione principale è il rivestimento di una superficie complessa con topografia variabile: devi considerare le limitazioni della linea di vista e potresti dover prendere in considerazione tecniche di deposizione alternative come lo sputtering.

Comprendendo questi principi fondamentali, puoi selezionare la tecnica di evaporazione ideale per ottenere un film metallico sottile preciso e puro per il tuo progetto.

Tabella riassuntiva:

| Metodo | Ideale per Metalli Come | Vantaggio Chiave |

|---|---|---|

| Evaporazione Termica | Alluminio, Oro, Argento | Economico per metalli a basso punto di fusione |

| Evaporazione E-Beam | Metalli ad alto punto di fusione | Purezza e precisione superiori |

Pronto per ottenere rivestimenti metallici ad alta purezza per il tuo progetto?

KINTEK è specializzata nel fornire le attrezzature da laboratorio ideali sia per i processi di evaporazione termica che a fascio di elettroni. Sia che tu stia lavorando con metalli comuni come alluminio e oro o che tu richieda la precisione della deposizione ad alta temperatura, la nostra esperienza ti assicura di ottenere la soluzione giusta per risultati di film sottili superiori.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di deposizione di metalli e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione