Sì, esistono diversi tipi distinti di ricottura. Sebbene tutti seguano lo stesso principio fondamentale di riscaldamento e raffreddamento controllato, ogni tipo è una variazione precisa progettata per ottenere un risultato specifico. Questi processi vengono utilizzati per ammorbidire i metalli, migliorarne la lavorabilità e alleviare le tensioni interne introdotte durante i processi di produzione come la formatura, la piegatura o la saldatura.

La differenza fondamentale tra i tipi di ricottura non è il processo in sé, ma la temperatura target e la velocità di raffreddamento. Queste variabili sono attentamente controllate per manipolare la struttura cristallina interna del metallo e produrre le proprietà meccaniche desiderate.

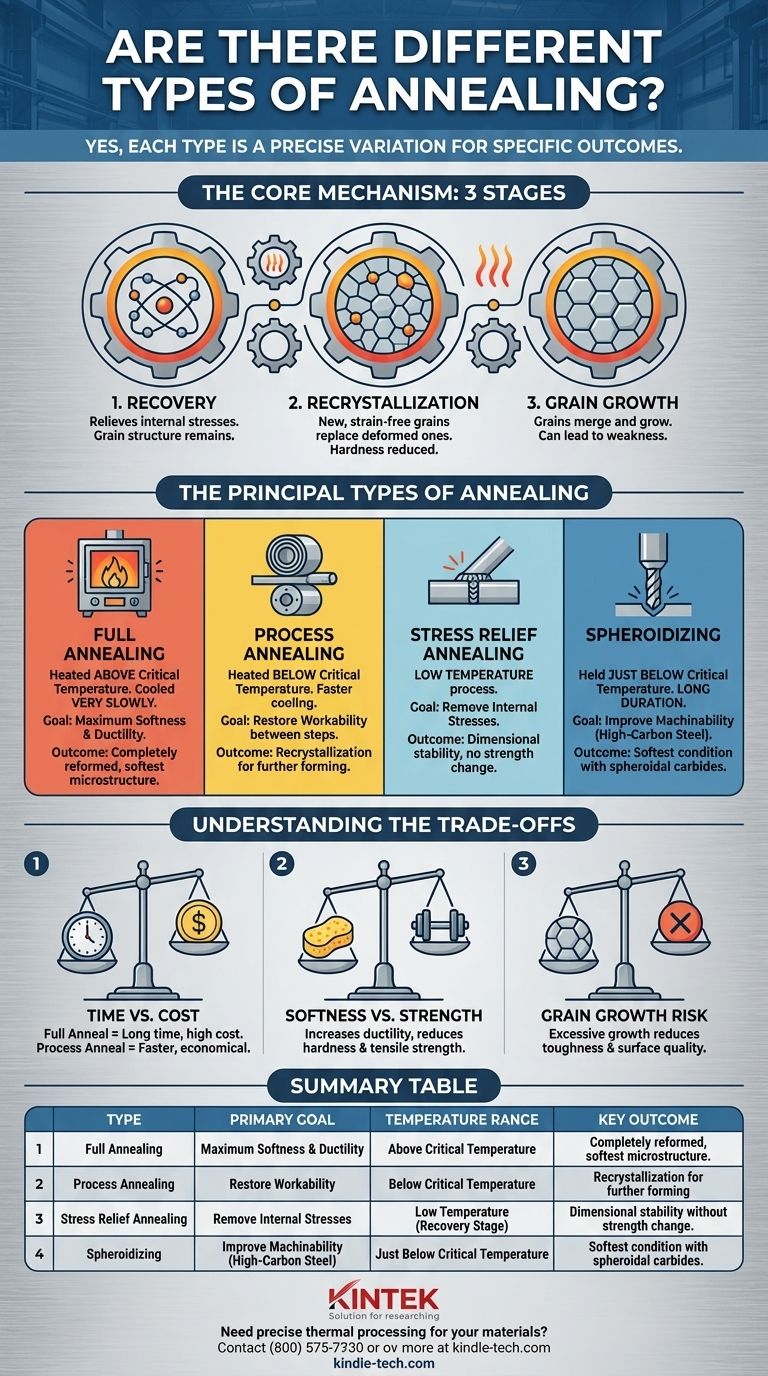

Le Basi: Cosa Fa Realmente la Ricottura

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale. Questo cambiamento è ciò che ne modifica le proprietà meccaniche, rendendolo più utile per le successive fasi di produzione o per la sua applicazione finale.

Lo Scopo della Ricottura

Gli obiettivi primari sono aumentare la duttilità (la capacità di essere trafilato in un filo o deformato senza fratturarsi) e ridurre la durezza. Questo viene spesso fatto per invertire gli effetti dell'incrudimento, una condizione in cui il metallo diventa fragile e duro dopo essere stato modellato o piegato a freddo.

Un'altra applicazione critica è rimuovere le tensioni interne che possono accumularsi durante processi come la saldatura o la fusione, prevenendo guasti prematuri o distorsioni.

Il Meccanismo Fondamentale: Tre Fasi

Man mano che la temperatura del materiale aumenta durante il processo di ricottura, la sua struttura interna progredisce attraverso tre fasi distinte. I diversi tipi di ricottura sono essenzialmente metodi per controllare quanto un materiale procede attraverso queste fasi.

- Recupero: A temperature più basse, il materiale inizia ad alleviare le tensioni interne. Gli atomi all'interno del reticolo cristallino si spostano in posizioni più stabili, ma la struttura dei grani rimane in gran parte invariata.

- Ricristallizzazione: Man mano che la temperatura aumenta ulteriormente, nuovi grani privi di deformazione iniziano a formarsi e a sostituire i vecchi grani deformati che erano il risultato dell'incrudimento. Questa è la fase in cui la durezza del materiale si riduce significativamente e la sua duttilità viene ripristinata.

- Crescita del Grano: Se il materiale viene mantenuto ad alta temperatura per troppo tempo, i nuovi grani privi di deformazione inizieranno a fondersi e a crescere. Questo può ammorbidire ulteriormente il materiale ma a volte può essere indesiderabile se rende il prodotto finale troppo debole o fragile.

I Principali Tipi di Ricottura

Mirando a temperature specifiche e utilizzando diverse velocità di raffreddamento, possiamo enfatizzare determinate fasi del processo di ricottura per ottenere un risultato desiderato.

Ricottura Completa

Questo processo prevede il riscaldamento del metallo al di sopra della sua temperatura critica (dove si verifica un cambiamento di fase nella sua struttura cristallina) e quindi il raffreddamento molto lento, spesso lasciandolo nel forno a raffreddare. Ciò consente alla microstruttura di riformarsi completamente nel suo stato più morbido e duttile. È la forma di ricottura più "completa".

Ricottura di Processo

Conosciuta anche come ricottura subcritica, è un metodo più comune ed economico utilizzato tra le diverse fasi di lavorazione a freddo. Il materiale viene riscaldato a una temperatura inferiore al suo punto critico, appena sufficiente a consentire la ricristallizzazione. Questo ripristina una duttilità sufficiente per un'ulteriore formatura senza il tempo e le spese di una ricottura completa.

Ricottura di Distensione

Questo è un processo a bassa temperatura progettato esclusivamente per rimuovere le tensioni interne senza alterare significativamente la resistenza o la struttura complessiva del materiale. La temperatura è sufficientemente alta per la fase di recupero ma troppo bassa per la ricristallizzazione. Questo è fondamentale per stabilizzare i componenti dopo saldatura, fusione o lavorazioni meccaniche pesanti.

Sferoidizzazione

Questo è un processo di ricottura specializzato e di lunga durata utilizzato sugli acciai ad alto tenore di carbonio per renderli più facili da lavorare. Implica il mantenimento dell'acciaio appena al di sotto della sua temperatura critica per un periodo prolungato, il che fa sì che le dure strutture di carburo si formino in piccoli sferoidi rotondi all'interno del metallo base più morbido. Ciò si traduce nella condizione più morbida possibile per l'acciaio ad alto tenore di carbonio.

Comprendere i Compromessi

La scelta di un processo di ricottura implica il bilanciamento delle proprietà desiderate con i vincoli pratici. Non esiste un unico metodo "migliore"; la scelta giusta dipende interamente dall'obiettivo.

Tempo vs. Costo

Il compromesso più significativo è spesso il tempo. Una ricottura completa con la sua velocità di raffreddamento estremamente lenta può richiedere molte ore o addirittura giorni, occupando tempo prezioso del forno e aumentando i costi energetici. Metodi più rapidi come la ricottura di processo sono molto più economici per le fasi di produzione intermedie.

Morbidezza vs. Resistenza

La ricottura è fondamentalmente un processo di rammollimento. Sebbene aumenti la duttilità e la lavorabilità, allo stesso tempo riduce la resistenza alla trazione e la durezza del materiale. È necessario ricuocere solo nella misura necessaria per eseguire il passaggio successivo, poiché un eccessivo rammollimento del materiale può compromettere le sue prestazioni finali.

Il Rischio di Eccessiva Crescita del Grano

Se un materiale viene mantenuto a una temperatura troppo alta o per troppo tempo, i grani possono crescere eccessivamente. Sebbene ciò produca un materiale molto morbido, può anche portare a una ridotta tenacità, una scarsa finitura superficiale dopo la formatura e una condizione nota come "buccia d'arancia" sulla superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di ricottura corretto richiede una chiara comprensione del tuo materiale e di ciò che devi farne in seguito.

- Se il tuo obiettivo principale è la massima morbidezza e duttilità per la formatura severa: La ricottura completa è la scelta più efficace per resettare completamente la microstruttura del materiale.

- Se il tuo obiettivo principale è ripristinare la lavorabilità tra le fasi di produzione: La ricottura di processo offre un modo rapido ed economico per recuperare la duttilità senza un ciclo di trattamento termico completo.

- Se il tuo obiettivo principale è rimuovere le tensioni interne da saldatura o lavorazione meccanica: La ricottura di distensione è il processo a bassa temperatura corretto per garantire la stabilità dimensionale senza alterare la resistenza del materiale.

- Se il tuo obiettivo principale è migliorare la lavorabilità dell'acciaio ad alto tenore di carbonio: La sferoidizzazione è il processo specializzato e ad alta intensità di tempo richiesto per ottenere la morbidezza necessaria.

Comprendere queste varianti di ricottura ti consente di controllare con precisione le proprietà di un materiale per soddisfare le tue specifiche esigenze ingegneristiche.

Tabella Riepilogativa:

| Tipo di Ricottura | Obiettivo Primario | Intervallo di Temperatura Tipico | Risultato Chiave |

|---|---|---|---|

| Ricottura Completa | Massima Morbidezza & Duttilità | Sopra la Temperatura Critica | Microstruttura completamente riformata, più morbida |

| Ricottura di Processo | Ripristinare la Lavorabilità | Sotto la Temperatura Critica | Ricristallizzazione per ulteriore formatura |

| Ricottura di Distensione | Rimuovere le Tensioni Interne | Bassa Temperatura (Fase di Recupero) | Stabilità dimensionale senza alterazione della resistenza |

| Sferoidizzazione | Migliorare la Lavorabilità (Acciaio ad Alto Carbonio) | Appena Sotto la Temperatura Critica | Condizione più morbida con carburi sferoidali |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

Il giusto processo di ricottura è fondamentale per ottenere le esatte proprietà del materiale che il tuo progetto richiede, sia che si tratti della massima duttilità per la formatura, della distensione dopo la saldatura o di una migliore lavorabilità.

Presso KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e del supporto esperto di cui hai bisogno per perfezionare i tuoi processi di trattamento termico. Dai forni con controllo preciso della temperatura ai materiali di consumo che garantiscono risultati costanti, aiutiamo i laboratori a ottenere risultati affidabili e ripetibili.

Discutiamo le tue specifiche esigenze di ricottura. Contatta oggi i nostri esperti di lavorazione termica per trovare la soluzione ideale per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante