Introduzione ai forni per il trattamento termico sottovuoto

Definizione e applicazione

Il trattamento termico sottovuoto è un processo sofisticato che integra la tecnologia del vuoto con i metodi tradizionali di trattamento termico, il tutto condotto in un ambiente sottovuoto. Questa tecnica avanzata viene impiegata per eseguire una serie di processi termici, tra cui la tempra, la ricottura, il rinvenimento e la carburazione.

Nel trattamento termico sotto vuoto, l'assenza di ossigeno atmosferico impedisce l'ossidazione e la decarburazione, problemi comuni nei metodi di trattamento termico convenzionali. In questo modo si ottiene una finitura superficiale più pulita e si preserva l'integrità delle proprietà del materiale. Inoltre, l'ambiente controllato consente una gestione precisa della temperatura, riducendo lo stress termico e migliorando le proprietà meccaniche complessive e la longevità dei componenti trattati.

L'applicazione del trattamento termico sottovuoto riguarda numerosi settori, dall'aerospaziale all'automobilistico, dall'elettronico ai dispositivi medici, in cui è fondamentale mantenere la qualità e le prestazioni precise dei materiali. Eliminando i rischi associati ai metodi convenzionali, il trattamento termico sottovuoto offre un'alternativa superiore che soddisfa i severi requisiti della produzione moderna.

Vantaggi del trattamento termico sottovuoto

Il trattamento termico sottovuoto offre una miriade di vantaggi che lo rendono una scelta privilegiata in diversi settori. Uno dei vantaggi più significativi è l'eliminazione dell'ossidazione, della decarburazione e della carburazione, garantendo che la superficie dei materiali trattati rimanga intatta. Questa purificazione della superficie non solo migliora l'estetica dei pezzi, ma riduce anche la necessità di ulteriori processi di pulizia, facendo risparmiare tempo e denaro ai produttori.

Inoltre, il trattamento termico sottovuoto riduce significativamente lo stress termico, un problema comune ai metodi di trattamento termico tradizionali. Riducendo al minimo lo stress termico, il processo contribuisce a preservare le proprietà meccaniche dei pezzi metallici, come la duttilità, la resistenza alla fatica e la tenacità. Questa conservazione è fondamentale per prolungare la vita utile dei componenti, rendendoli più durevoli e affidabili nelle applicazioni più impegnative.

Un altro vantaggio notevole è il miglior controllo dei parametri del trattamento termico. In un ambiente sottovuoto, l'assenza di aria impedisce la contaminazione, consentendo un controllo preciso dei cicli di riscaldamento e raffreddamento. Questo controllo meticoloso consente ai produttori di adattare il processo di trattamento a materiali specifici, ottenendo una maggiore durezza, resistenza e altre caratteristiche desiderate. L'uniformità del riscaldamento e del raffreddamento riduce al minimo le distorsioni, in particolare nei componenti con geometrie complesse, garantendo stabilità dimensionale e precisione.

Inoltre, il trattamento termico sotto vuoto migliora la durezza superficiale e la resistenza all'usura. I cicli controllati di riscaldamento e raffreddamento ottimizzano la struttura cristallina dei materiali, determinando una superficie più dura in grado di resistere meglio all'usura. Questa maggiore durezza è particolarmente vantaggiosa nelle applicazioni in cui la durata e la longevità sono fondamentali, come nell'industria aerospaziale e automobilistica.

In sintesi, il trattamento termico sottovuoto non solo affronta i limiti dei metodi tradizionali, ma introduce anche diversi miglioramenti che contribuiscono a migliorare le prestazioni dei materiali. Dalla purificazione della superficie e dalla riduzione dello stress termico al miglioramento delle proprietà meccaniche e della resistenza all'usura, i vantaggi del trattamento termico sottovuoto sono molteplici e lo rendono un processo indispensabile nella produzione moderna.

Dettagli operativi dei forni per il trattamento termico sottovuoto

Dispositivi raffreddati ad acqua

Nei forni per il trattamento termico sottovuoto, diversi componenti critici richiedono l'uso di dispositivi raffreddati ad acqua per mantenere l'integrità operativa e la sicurezza. Questi componenti comprendono il mantello del forno, il coperchio del forno e gli elementi riscaldanti elettrici. La funzione principale di questi dispositivi raffreddati ad acqua è quella di dissipare il calore in modo efficiente, evitando così la deformazione termica e garantendo la stabilità strutturale del forno.

I sistemi di raffreddamento ad acqua sono parte integrante della longevità e dell'affidabilità dei forni per il trattamento termico sottovuoto. Facendo circolare continuamente l'acqua intorno a questi componenti critici, i dispositivi gestiscono efficacemente i gradienti di temperatura che potrebbero altrimenti portare alla degradazione del materiale. Questo meccanismo di raffreddamento non solo protegge i componenti dal surriscaldamento, ma assicura anche che il forno operi entro limiti di temperatura sicuri, migliorando così la sicurezza operativa complessiva.

Inoltre, l'uso di dispositivi raffreddati ad acqua nei forni per il trattamento termico sottovuoto è particolarmente vantaggioso per mantenere il controllo preciso della temperatura richiesto per processi come la tempra, la ricottura e il rinvenimento. Il raffreddamento costante fornito da questi sistemi aiuta a ottenere una distribuzione uniforme del calore, che è fondamentale per la qualità e la coerenza del processo di trattamento termico.

In sintesi, i dispositivi raffreddati ad acqua svolgono un ruolo fondamentale nella configurazione dei forni per il trattamento termico sottovuoto, garantendo l'integrità dei componenti chiave e la sicurezza operativa. Le loro efficienti capacità di dissipazione del calore contribuiscono in modo significativo alle prestazioni complessive e alla durata del forno.

Bassa tensione e alta corrente

Per evitare il verificarsi di scariche a bagliore e ad arco, gli elementi riscaldanti elettrici nei forni per il trattamento termico sotto vuoto funzionano in condizioni di bassa tensione e alta corrente. Questa modalità operativa è essenziale per mantenere l'integrità e l'efficienza del processo di riscaldamento nell'ambiente sotto vuoto.

| Tipo di scarica | Descrizione | Metodo di prevenzione |

|---|---|---|

| Scarica incandescente | Una scarica a bassa pressione caratterizzata da una debole luce incandescente. | Funziona a bassa tensione e ad alta corrente. |

| Scarica ad arco | Una scarica ad alta intensità che può causare gravi danni alle apparecchiature. | Mantenere condizioni di bassa tensione e alta corrente. |

Operando in queste condizioni elettriche specifiche, il rischio di scariche dannose viene ridotto in modo significativo, garantendo la sicurezza e la longevità degli elementi riscaldanti. Questo approccio non solo protegge le apparecchiature, ma migliora anche l'affidabilità e le prestazioni complessive del processo di trattamento termico sottovuoto.

Materiali di riscaldamento e isolamento

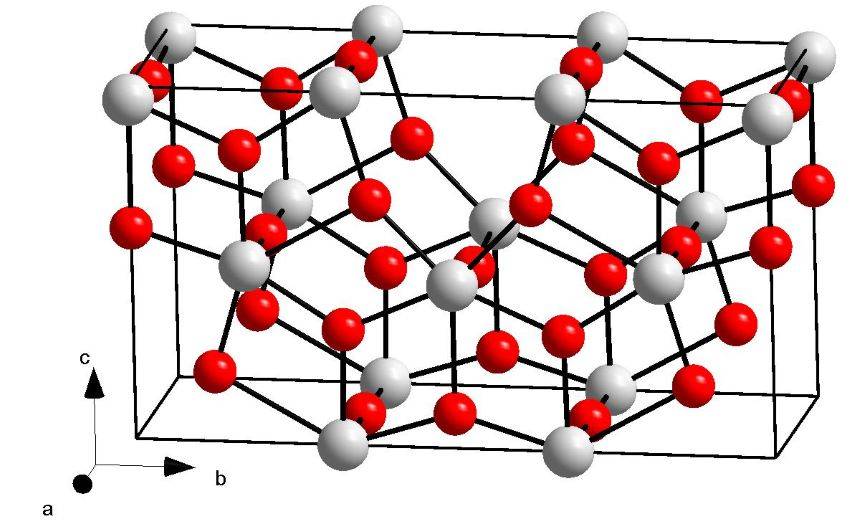

Nella costruzione dei forni per il trattamento termico sottovuoto, la scelta dei materiali di riscaldamento e isolamento è fondamentale per garantire la capacità del forno di resistere a temperature estreme e mantenere l'integrità operativa. Materiali come il tantalio, il tungsteno, il molibdeno e la grafite sono scelti specificamente per la loro eccezionale resistenza alle alte temperature e la bassa pressione di vapore. Queste proprietà consentono a questi materiali di funzionare efficacemente nell'ambiente del vuoto, dove i materiali convenzionali fallirebbero.

Tuttavia, questi materiali non sono privi di sfide. Uno svantaggio significativo è la loro suscettibilità all'ossidazione quando sono esposti alle condizioni atmosferiche. L'ossidazione può portare alla degradazione dell'integrità strutturale e dell'efficienza operativa del materiale. Per attenuare questo problema, questi materiali sono spesso utilizzati in combinazione con rivestimenti protettivi o in parti del forno isolate dall'esposizione all'atmosfera durante il funzionamento.

| Materiale | Resistenza alle alte temperature | Bassa pressione di vapore | Suscettibilità all'ossidazione |

|---|---|---|---|

| Tantalio | Alta | Bassa | Moderato |

| Tungsteno | Molto alto | Molto basso | Alto |

| Molibdeno | Alto | Basso | Alto |

| Grafite | Alto | Molto basso | Alto |

La tabella precedente evidenzia le caratteristiche principali dei materiali principali utilizzati nei forni per il trattamento termico sottovuoto. Sebbene ogni materiale offra vantaggi unici, la loro comune suscettibilità all'ossidazione sottolinea l'importanza di mantenere un ambiente sotto vuoto durante i processi di trattamento termico. Ciò garantisce non solo la longevità dei componenti del forno, ma anche la qualità e la coerenza dei risultati del trattamento termico.

Sigillatura sotto vuoto

La rigorosa sigillatura sotto vuoto non è solo un requisito tecnico, ma una necessità operativa critica per mantenere il vuoto di lavoro del forno. Ciò garantisce la qualità e la coerenza del processo di trattamento termico. L'ambiente sottovuoto all'interno del forno impedisce l'ossidazione, la decarburazione e altri difetti superficiali che sono comuni nei metodi tradizionali di riscaldamento dei forni ad aria.

Per ottenere questo risultato, vengono impiegati materiali e tecniche di tenuta specializzati. Tra questi, le guarnizioni elastomeriche ad alte prestazioni e le guarnizioni metalliche, in grado di resistere alle alte temperature e pressioni che caratterizzano le operazioni sotto vuoto. Inoltre, la manutenzione e l'ispezione regolare dei componenti di tenuta sono essenziali per prevenire le perdite e mantenere l'integrità del vuoto.

Inoltre, il sistema di sigillatura sottovuoto deve essere integrato con pompe per vuoto e dispositivi di monitoraggio avanzati. Questi strumenti contribuiscono a mantenere il livello di vuoto desiderato, assicurando che il forno operi nell'intervallo di pressione ottimale per i vari processi di trattamento termico. Questa integrazione non solo migliora l'efficienza del forno, ma prolunga anche la durata dei componenti di sigillatura, riducendo i costi operativi nel lungo periodo.

Automazione

L'elevata automazione nei forni per il trattamento termico sottovuoto è fondamentale per garantire l'esecuzione precisa e tempestiva di processi critici come il riscaldamento, il raffreddamento e la tempra. Questo livello di automazione non solo riduce al minimo l'errore umano, ma ottimizza anche l'efficienza e la coerenza di questi processi.

Vantaggi principali dell'automazione nel trattamento termico sottovuoto

- Controllo di precisione: I sistemi automatizzati forniscono un controllo preciso della temperatura, della pressione e dei tempi di lavorazione, garantendo che ogni ciclo di trattamento termico soddisfi i più severi standard di qualità.

- Esecuzione tempestiva: L'automazione garantisce che ogni fase del processo di trattamento termico venga eseguita nei tempi ottimali, evitando ritardi e assicurando il completamento tempestivo di ogni ciclo.

- Errori dell'operatore ridotti al minimo: Riducendo la necessità di interventi manuali, l'automazione abbassa notevolmente il rischio di errori umani, che possono essere particolarmente dannosi in processi ad alto rischio come la tempra e la ricottura.

Caratteristiche dell'automazione e loro impatto

| Caratteristica | Impatto |

|---|---|

| Controllori logici programmabili (PLC) | Consentono il controllo preciso dei cicli di riscaldamento e raffreddamento. |

| Monitoraggio in tempo reale | Fornisce una supervisione continua, consentendo regolazioni immediate. |

| Registrazione dei dati | Registra i parametri di processo, facilitando il controllo e l'analisi della qualità. |

L'automazione nei forni per il trattamento termico sottovuoto è una pietra miliare della produzione moderna, in quanto offre una miscela di affidabilità, efficienza e precisione essenziale per la produzione di componenti di alta qualità.

Confronto con i metodi di trattamento termico tradizionali

Ossidazione e decarburazione nei forni ad aria compressa

I processi di riscaldamento tradizionali nei forni ad aria sono soggetti a problemi quali l'ossidazione e la decarburazione, che hanno un impatto significativo sulla qualità dei materiali trattati.L'ossidazione si verifica quando la superficie del metallo reagisce con l'ossigeno dell'aria, formando uno strato di ossido. Questo non solo degrada la finitura superficiale, ma riduce anche lo spessore del materiale, portando a imprecisioni dimensionali.La decarburazionecomporta invece la perdita di carbonio dagli strati superficiali dell'acciaio, che indebolisce il materiale e ne altera le proprietà meccaniche.

Questi difetti superficiali richiedono ulteriori fasi di lavorazione, come la rettifica o la ricarburazione, per ripristinare l'integrità del materiale. Ciò non solo aumenta i tempi di produzione, ma anche i costi complessivi. Inoltre, i ripetuti cicli di riscaldamento e raffreddamento possono introdurre sollecitazioni termiche, potenzialmente causa di cricche e altre debolezze strutturali.

I forni per il trattamento termico sottovuoto, invece, attenuano questi problemi grazie al funzionamento in un ambiente controllato e privo di ossigeno. Ciò comporta l'assenza di ossidazione, decarburazione o carburazione, garantendo che i materiali trattati mantengano le proprietà e le dimensioni originali. I vantaggi del trattamento termico sottovuoto non si limitano alla qualità della superficie, ma comprendono anche il miglioramento delle proprietà meccaniche e l'estensione della durata di vita, che lo rendono un'alternativa superiore ai tradizionali metodi di trattamento ad aria.

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Articoli correlati

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto

- Forno a caldo sottovuoto: una guida completa

- La fisica della permanenza: come le presse a caldo forgiano il mondo moderno

- Guida completa all'applicazione del forno a caldo sotto vuoto

- Oltre il Calore: Come la Pressione Forgia Materiali Quasi Perfetti