Tipi di alimentatori di polarizzazione nello sputtering a magnetronite

Tipo a tensione costante DC

L'alimentatore di bias di tipo a tensione costante CC è progettato specificamente per mantenere un'uscita costante di tensione in corrente continua (CC), fondamentale per lo sputtering dei materiali target. Questo tipo di alimentazione garantisce un'erogazione stabile di energia, essenziale per la consistenza e la qualità dei film sputterati. Fornendo una tensione costante, consente un controllo preciso dell'energia applicata al materiale target, ottimizzando così il processo di sputtering.

Nello sputtering magnetronico, dove l'obiettivo è depositare un film uniforme e di alta qualità su un substrato, la stabilità dell'erogazione di energia è fondamentale. L'alimentatore a tensione costante in corrente continua raggiunge questo obiettivo mantenendo un livello di tensione costante, che aiuta a ottenere uno spessore e una composizione uniformi del film. Questa stabilità è particolarmente importante nelle applicazioni in cui il materiale di destinazione richiede un livello di energia specifico per ottenere le proprietà del film desiderate.

Inoltre, l'uso di un alimentatore a tensione costante in corrente continua nei processi di sputtering contribuisce all'efficienza e all'affidabilità complessiva del sistema. Riduce al minimo le fluttuazioni nell'erogazione di energia, che altrimenti potrebbero portare a variazioni nella qualità del film. Ciò rende il tipo a tensione costante CC la scelta ideale per le applicazioni che richiedono un'elevata precisione e coerenza nel processo di sputtering.

Tipo a corrente costante CC

L'alimentatore bias di tipo a corrente costante CC è progettato specificamente per fornire un'uscita in corrente continua (CC) costante e stabile, fondamentale per i processi che richiedono un controllo preciso della corrente. Questo tipo di alimentatore è particolarmente vantaggioso nelle applicazioni di sputtering con materiali metallici, dove il mantenimento di una corrente costante è essenziale per ottenere una deposizione uniforme e di alta qualità del film.

Nei processi di sputtering, la corrente costante assicura che l'energia erogata al materiale target rimanga stabile, evitando così fluttuazioni che potrebbero portare a proprietà inconsistenti del film. Questa stabilità è particolarmente importante nelle applicazioni in cui lo spessore e l'uniformità del film sono critici, come nella produzione di rivestimenti ottici o di componenti elettronici.

Inoltre, l'alimentazione a corrente continua costante è in grado di gestire le complesse interazioni tra il plasma e il materiale di destinazione, garantendo che il processo di sputtering rimanga efficiente ed efficace. Ciò si ottiene mantenendo una velocità di bombardamento ionico costante, che aiuta a ottenere la densità e l'adesione del film desiderate.

Tipo a impulsi

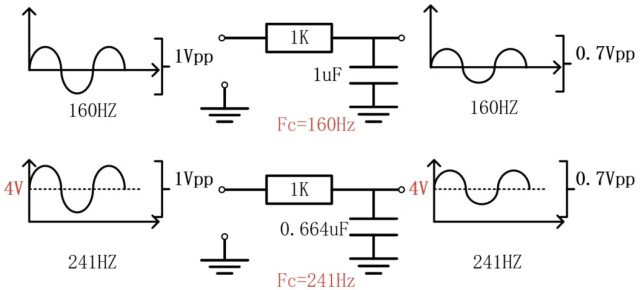

L'alimentatore di polarizzazione a impulsi è progettato specificamente per emettere tensione o corrente in forma pulsata, il che è particolarmente vantaggioso per lo sputtering di materiali dielettrici o per la preparazione di strati di film compositi. Questo tipo di alimentatore introduce esplosioni di energia intermittenti nel processo di sputtering, consentendo un controllo preciso della deposizione di materiali con proprietà elettriche variabili.

Per i materiali dielettrici, l'uscita pulsata aiuta a mitigare problemi come l'arco e l'accumulo di carica, che sono comuni nei metodi tradizionali di alimentazione continua. Alternando impulsi ad alta energia e intervalli a bassa energia, l'alimentazione a impulsi può ridurre efficacemente il rischio di danni agli strati dielettrici sensibili.

Nel contesto degli strati di film compositi, l'uscita pulsata consente la deposizione di più materiali con caratteristiche di sputtering diverse. Ciò si ottiene regolando la frequenza e l'ampiezza degli impulsi, consentendo la creazione di strutture complesse e multistrato che sarebbero difficili da ottenere con un'alimentazione costante. La possibilità di alternare materiali con velocità di sputtering diverse garantisce un film più uniforme e aderente, migliorando la qualità complessiva e la funzionalità della struttura composita.

Tipo di feedback

Nello sputtering magnetronico, ilTipo Feedback si distingue per la capacità di regolare dinamicamente la tensione o la corrente di uscita attraverso un sofisticato circuito di controllo di retroazione. Questo meccanismo adattivo assicura che il processo di sputtering rimanga stabile e ottimizzato, indipendentemente dalle variazioni che possono verificarsi durante il processo di deposizione. Il circuito di controllo in retroazione monitora continuamente i parametri chiave, come le condizioni del materiale target e l'ambiente del plasma, ed effettua regolazioni in tempo reale per mantenere le condizioni di sputtering desiderate.

Questo tipo di alimentazione è particolarmente vantaggioso nelle applicazioni in cui la precisione e la coerenza sono fondamentali. Ad esempio, quando si spruzzano materiali complessi o si creano film multistrato, la possibilità di regolare con precisione l'output in tempo reale può migliorare significativamente la qualità e l'uniformità del film depositato. Il meccanismo di retroazione non solo stabilizza il processo di sputtering, ma consente anche una maggiore flessibilità nella gestione di diversi tipi di materiali target e di condizioni di processo variabili.

Inoltre, l'alimentazione di bias di tipo Feedback è essenziale nei processi in cui è fondamentale mantenere un ambiente di plasma stabile. Regolando continuamente l'uscita, aiuta a contrastare eventuali fluttuazioni della densità o dell'energia del plasma, garantendo così che le particelle polverizzate raggiungano il substrato con la giusta energia e in modo coerente. Ciò è particolarmente importante nelle applicazioni che richiedono film di alta qualità e privi di difetti, come nell'industria dei semiconduttori o nella produzione di rivestimenti ottici.

Tipo ad alta potenza

L'alimentatore bias di tipo High-Power è progettato specificamente per soddisfare le esigenze dei processi di sputtering ad alta velocità o su grandi superfici. Questo tipo di alimentatore è progettato per fornire una potenza di uscita significativamente più elevata, il che lo rende la scelta ideale per applicazioni come la preparazione di film di grandi dimensioni o in linee di produzione industriali in cui l'efficienza e la produttività sono fondamentali.

Negli ambienti di produzione su larga scala, la necessità di depositare strati di film in modo uniforme e rapido su substrati di grandi dimensioni è fondamentale. Il tipo ad alta potenza eccelle in questi scenari, fornendo l'energia necessaria per sostenere le operazioni di sputtering ad alta velocità, assicurando una distribuzione efficace e uniforme del materiale target sulla superficie del substrato. Ciò si traduce non solo in tassi di produzione più rapidi, ma anche nella creazione di film uniformi e di alta qualità che soddisfano i più severi standard industriali.

Inoltre, le capacità di alta potenza di questo tipo di alimentatore bias sono particolarmente vantaggiose nei processi che richiedono lo sputtering di film densi e di alta qualità. L'aumento dell'energia in uscita consente un bombardamento efficiente del materiale target, facilitando la formazione di film densi e aderenti, resistenti alla delaminazione e ad altri difetti comuni. Ciò rende il tipo ad alta potenza uno strumento indispensabile nei settori in cui l'integrità e la durata dei film depositati sono fondamentali per le prestazioni e l'affidabilità dei prodotti.

Scopo della tensione di polarizzazione nello sputtering

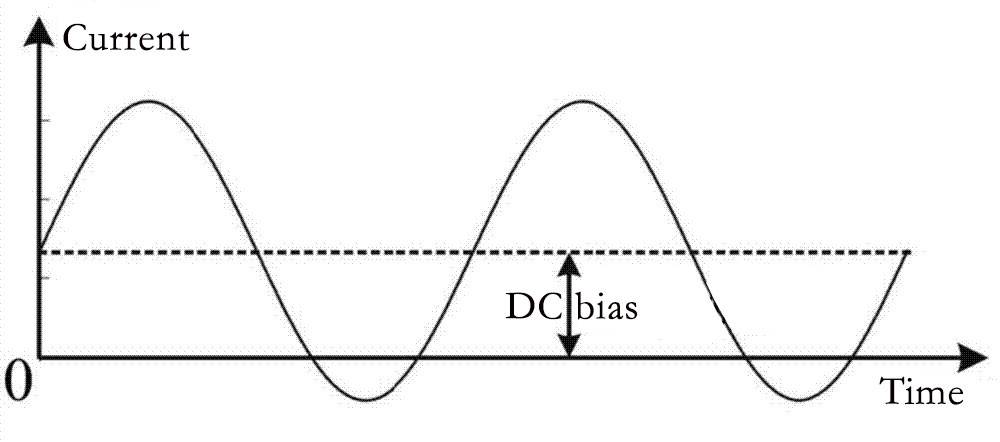

Migliorare la preparazione della superficie

L'applicazione della tensione di polarizzazione nello sputtering magnetronico svolge un ruolo fondamentale nel migliorare la preparazione della superficie dei pezzi. Aumentando l'energia delle particelle cariche nell'ambiente del plasma sotto vuoto, la tensione di polarizzazione bombarda efficacemente la superficie del pezzo. Questo bombardamento ha un duplice scopo: pulire la superficie rimuovendo i contaminanti e irruvidirla per creare un ambiente più favorevole all'adesione del film.

Il processo di pulizia è particolarmente importante perché assicura che la superficie sia priva di impurità come ossidi, idrocarburi e altri residui che potrebbero ostacolare l'adesione dello strato di pellicola. La maggiore energia delle particelle cariche assicura che questi contaminanti vengano effettivamente rimossi, lasciando una superficie pulita e reattiva.

Oltre alla pulizia, il bombardamento indotto dalla tensione di polarizzazione crea anche una superficie micro-ruvida. Questa rugosità è vantaggiosa perché aumenta l'area superficiale disponibile per l'adesione, migliorando così l'incastro meccanico tra il film e il substrato. Questo duplice effetto - pulizia e irruvidimento della superficie - migliora notevolmente l'adesione complessiva dello strato di pellicola, garantendo un legame più forte e duraturo.

Il processo di miglioramento della preparazione della superficie attraverso la tensione di polarizzazione non è solo cruciale per le fasi iniziali della deposizione del film, ma ha anche implicazioni a lungo termine per le prestazioni e la durata del prodotto finale. Garantendo una superficie pulita e ruvida, la tensione di polarizzazione crea le condizioni per un'adesione ottimale del film, essenziale per applicazioni che vanno dalla microelettronica ai rivestimenti industriali.

Migliorare l'adesione del film

L'applicazione della tensione di polarizzazione nello sputtering magnetronico svolge un ruolo cruciale nel migliorare l'adesione del film. Questo processo comporta l'aumento dell'energia delle particelle cariche all'interno dell'ambiente del plasma sotto vuoto, che di conseguenza migliora l'interazione tra lo strato di film e il substrato. I livelli di energia più elevati consentono alle particelle cariche di bombardare più intensamente la superficie del substrato, pulendola e irruvidendola in modo efficace. Questa irruvidimento crea una superficie più strutturata, che notoriamente migliora in modo significativo l'interazione meccanica tra il film e il substrato, migliorando così l'adesione.

Inoltre, i livelli energetici più elevati non solo facilitano una migliore preparazione della superficie, ma promuovono anche la formazione di legami chimici più forti tra il film e il substrato. Ciò è particolarmente importante nei casi in cui il materiale del substrato e quello del film hanno proprietà chimiche diverse. Garantendo un'interazione profonda ed efficace con la superficie, la tensione di polarizzazione assicura un'adesione più sicura del film, riducendo la probabilità di delaminazione o di altri problemi legati all'adesione.

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Articoli correlati

- La guida definitiva al forno di sinterizzazione a pressione sottovuoto: vantaggi, applicazioni e principio di funzionamento

- Esplorazione del forno di sinterizzazione al plasma di scintilla (SPS): Tecnologia, applicazioni e vantaggi

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- Capire il metodo PECVD

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura