L'acquisto di attrezzature di laboratorio è raramente una semplice transazione finanziaria. È una scommessa operativa sulla qualità dei tuoi dati futuri.

Quando si seleziona un forno tubolare, c'è la tentazione di cercare il modello "migliore" – quello con la temperatura massima più alta o il sistema di controllo più complesso. Questo è un errore.

In laboratorio, "migliore" è una metrica priva di significato. Ciò che conta è "allineato".

Un forno non è un artefatto autonomo; è un componente di un sistema più ampio di sintesi, trattamento termico o test. Per scegliere quello giusto, devi ignorare per un momento le brochure di marketing e concentrarti rigorosamente sulla fisica non negoziabile della tua specifica applicazione.

Ecco come decostruire la decisione.

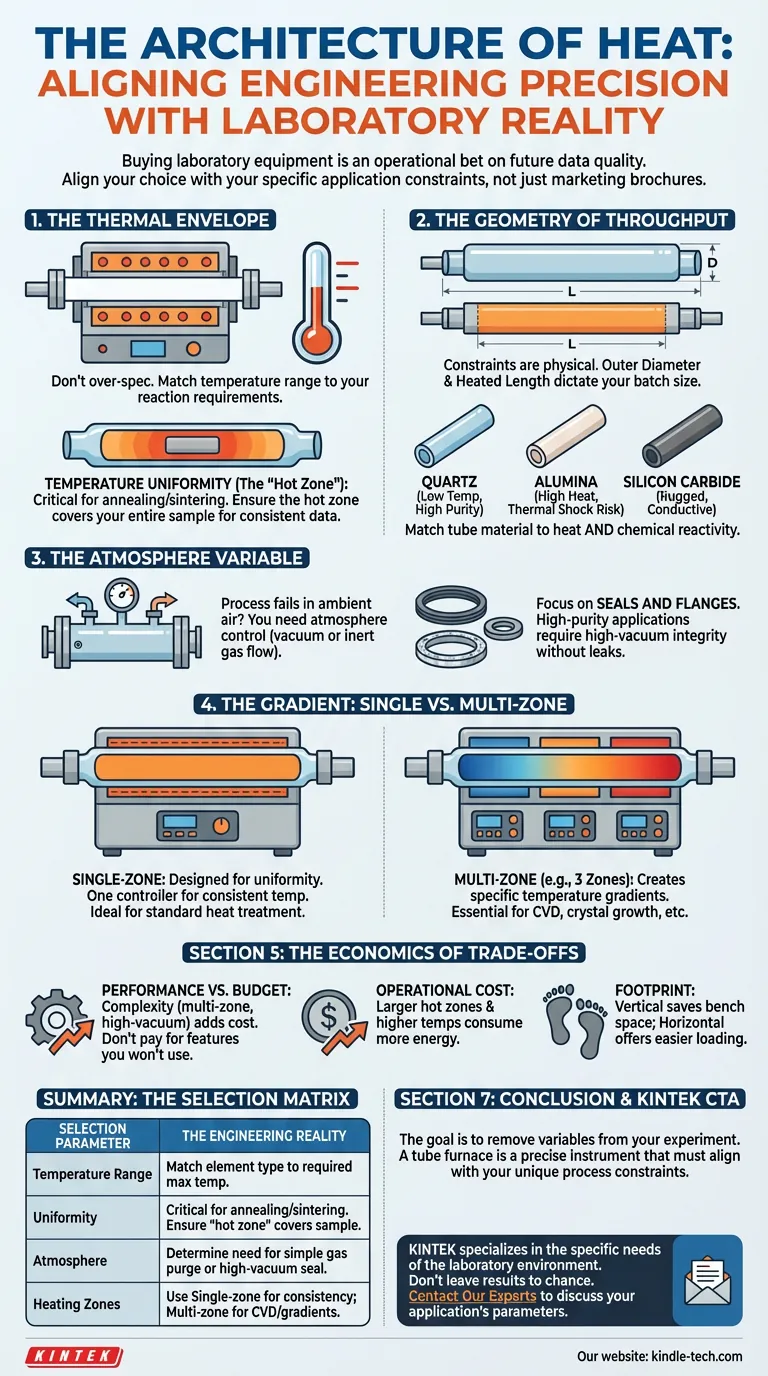

1. L'Involucro Termico

La specifica più ovvia è spesso la più fraintesa. Conosci la temperatura richiesta dalla tua reazione. Ma un forno con una classificazione di 1700°C è molto diverso – e significativamente più costoso – di uno con una classificazione di 1200°C.

La sfida ingegneristica qui non è solo raggiungere un numero; è la ripetibilità.

L'uniformità della temperatura è il partner silenzioso di una sperimentazione di successo. Nella ricottura o nella sinterizzazione, una variazione di pochi gradi attraverso il tubo può alterare la struttura cristallina del tuo campione. Non stai pagando per il calore; stai pagando per la coerenza.

Assicurati che gli elementi riscaldanti siano in grado di mantenere una "zona calda" uniforme che copra l'intera lunghezza del tuo campione.

2. La Geometria della Produttività

Nell'ingegneria dei sistemi, i vincoli sono solitamente fisici. In un forno tubolare, il vincolo è il tubo stesso.

Il diametro esterno e la lunghezza riscaldata determinano la tua produttività. Un diametro maggiore consente lotti più grandi, ma modifica la dinamica termica.

Inoltre, il materiale del tubo è un'interfaccia critica.

- Quarzo: Eccellente per basse temperature e alta purezza.

- Allumina: Essenziale per alte temperature ma suscettibile allo shock termico.

- Carburo di silicio: Robusto e conduttivo.

Devi abbinare il materiale del tubo non solo al calore, ma alla reattività chimica dei tuoi campioni.

3. La Variabile Atmosfera

Molti processi moderni di scienza dei materiali falliscono in aria ambiente. L'ossigeno è spesso il nemico.

Se il tuo processo richiede una manipolazione sensibile all'ossidazione, il forno diventa un recipiente per il controllo dell'atmosfera. Non stai più solo gestendo il calore; stai gestendo un vuoto o un flusso di gas inerte.

Ciò richiede un cambio di attenzione verso guarnizioni e flange. Un forno destinato ad applicazioni di alta purezza deve essere in grado di sostenere un alto vuoto senza velocità di perdita che compromettano l'integrità del campione.

4. Il Gradiente: Singola vs. Multi-Zona

È qui che l'applicazione detta rigorosamente l'hardware.

I forni a zona singola sono progettati per l'uniformità. Hanno un controller e un obiettivo: mantenere l'intero tubo a $X$ gradi. Questo è il cavallo di battaglia per il trattamento termico standard.

I forni multi-zona (tipicamente a tre zone) sono strumenti di sfumatura. Con controller indipendenti, puoi creare un gradiente di temperatura specifico attraverso il tubo.

Se stai facendo deposizione chimica da vapore (CVD) o crescita di cristalli, un forno a zona singola è inutile. Hai bisogno della capacità di manipolare i profili termici per guidare la deposizione a velocità specifiche.

L'Economia dei Compromessi

Ogni decisione ingegneristica comporta un compromesso. Nella selezione del forno, il compromesso è solitamente tra flessibilità ed efficienza.

- Prestazioni vs. Budget: La compatibilità con alto vuoto e il controllo multi-zona aggiungono complessità e costi. Non pagare per un gradiente di temperatura che non userai mai.

- Costo Operativo: Zone calde più grandi e temperature più elevate consumano esponenzialmente più energia.

- Ingombro: I forni verticali risparmiano spazio sul banco; i forni orizzontali offrono un caricamento più facile.

Riepilogo: La Matrice di Selezione

Per semplificare la decisione, mappa le tue esigenze rispetto a questo quadro:

| Parametro di Selezione | La Realtà Ingegneristica |

|---|---|

| Intervallo di Temperatura | Non sovradimensionare. Abbina il tipo di elemento alla tua temperatura massima richiesta. |

| Uniformità | Critica per ricottura/sinterizzazione. Assicurare che la "zona calda" copra il campione. |

| Atmosfera | Determinare se è necessaria una semplice purga di gas o una tenuta ad alto vuoto. |

| Zone di Riscaldamento | Utilizzare zona singola per coerenza; multi-zona per CVD/gradienti. |

Conclusione

L'obiettivo non è comprare una macchina. L'obiettivo è rimuovere le variabili dal tuo esperimento.

Se il tuo forno è troppo piccolo, crei un collo di bottiglia. Se la temperatura fluttua, crei rumore nei tuoi dati. Se le guarnizioni perdono, crei contaminazione.

In KINTEK, siamo specializzati nelle esigenze specifiche dell'ambiente di laboratorio. Comprendiamo che un forno tubolare è uno strumento preciso che deve allinearsi ai tuoi vincoli di processo unici.

Non lasciare i tuoi risultati al caso. Contatta i Nostri Esperti per discutere i parametri della tua applicazione e lasciaci aiutarti a progettare la soluzione termica perfetta.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Articoli correlati

- Il tuo forno tubolare non è il problema: lo è la tua scelta

- Installazione del raccordo del forno a tubo Tee

- Entropia e il Tubo di Allumina: L'Arte della Manutenzione di Precisione

- Dal Crack al Completo: La Guida di uno Scienziato per Eliminare i Fallimenti Catastrofici dei Forni Tubolari

- L'anatomia del controllo: perché ogni componente di un forno tubolare è importante