Introduzione al riscaldamento a infrarossi degli stampi quantitativi per piastre piane

Gli stampi quantitativi per piastre piane con riscaldamento a infrarossi rappresentano una soluzione all'avanguardia nei processi di riscaldamento industriale, offrendo un netto vantaggio rispetto ai metodi tradizionali. Questa tecnologia sfrutta i principi della radiazione infrarossa per ottenere una distribuzione del calore e un'efficienza di lavorazione superiori. A differenza delle tecniche di riscaldamento tradizionali, gli stampi di riscaldamento a infrarossi sono progettati per fornire un ambiente di riscaldamento più controllato e uniforme, essenziale per varie applicazioni di alta precisione in settori come quello dentale, dei trattamenti termici e dei sistemi a vuoto. Questo articolo approfondisce le caratteristiche di progettazione avanzate, i meccanismi operativi e la moltitudine di vantaggi offerti dagli stampi a piastra riscaldante a infrarossi, sottolineando la loro importanza nelle moderne tecnologie di produzione e lavorazione.

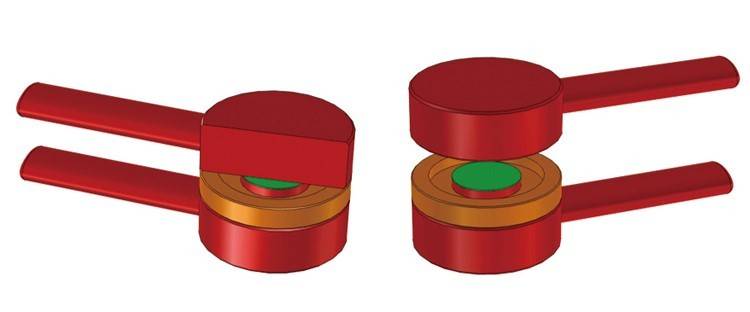

Caratteristiche di progettazione degli stampi per piastre piane con riscaldamento a infrarossi

Gli stampi per piastre piane riscaldanti a infrarossi sono progettati con precisione per garantire prestazioni e durata ottimali. Questi stampi sono costruiti con lamiere d'acciaio di alta qualità, essenziali per mantenere l'integrità strutturale e l'efficienza termica delle piastre riscaldanti. La scelta dei materiali non è arbitraria, ma si basa sulla composizione chimica certificata che garantisce la conformità dell'acciaio a rigorosi standard di qualità.

Il processo di verifica dell'omogeneità a ultrasuoni è una fase critica nella produzione di questi stampi. Questo metodo di controllo non distruttivo conferma che le lamiere d'acciaio sono prive di difetti e hanno una struttura uniforme, il che è fondamentale per una distribuzione uniforme del calore sulle piastre riscaldanti. La distribuzione uniforme del calore è fondamentale per evitare i punti caldi e garantire che i prodotti fabbricati con questi stampi abbiano una qualità costante.

Il design delle piastre riscaldanti comprende canali forati e fresati che facilitano il flusso del mezzo di riscaldamento, che può essere olio termico, acqua o vapore. Questi canali sono interconnessi per formare un campo di riscaldamento completo. La disposizione strategica e il diametro di questi canali sono calcolati meticolosamente per fornire un riscaldamento efficiente e mantenere una temperatura costante sulla superficie di lavoro della piastra. Questa caratteristica progettuale è fondamentale per ottenere un riscaldamento uniforme, essenziale per la qualità e la consistenza dei prodotti fabbricati.

Materiali di alta qualità e saldature impermeabili sono parte integrante della costruzione di queste piastre riscaldanti. Le saldature sono progettate per essere impermeabili, in modo da evitare qualsiasi perdita del mezzo di riscaldamento, che potrebbe compromettere le prestazioni e la sicurezza del sistema. Tutte le piastre sono sottoposte a rigorosi test di permeabilità all'acqua in condizioni di pressione adeguata, per garantire che siano a prova di perdite e pronte per un funzionamento affidabile a lungo termine.

La lavorazione di queste piastre riscaldanti è di altissima qualità, in modo da fornire una superficie di lavoro appropriata e garantire la scorrevolezza delle piastre riscaldanti. Le superfici lisce non solo sono più facili da pulire e da mantenere, ma aiutano anche a mantenere una distribuzione uniforme del calore. La lavorazione di precisione contribuisce inoltre all'efficienza complessiva del processo di riscaldamento, riducendo il consumo energetico e migliorando la produttività.

In sintesi, le caratteristiche di progettazione degli stampi a piastra riscaldante a infrarossi sono incentrate sull'utilizzo di materiali di alta qualità, sulla garanzia di una distribuzione uniforme del calore e sull'affidabilità a lungo termine. Queste caratteristiche li rendono una scelta ideale per le industrie che richiedono un controllo preciso della temperatura e una qualità costante del prodotto. La combinazione di materiali certificati, verifica dell'omogeneità a ultrasuoni e lavorazione di precisione si traduce in un sistema di riscaldamento robusto ed efficiente che soddisfa gli elevati standard dei moderni processi produttivi.

Meccanismo di riscaldamento ed efficienza

Il meccanismo di riscaldamento delle piastre da laboratorio e industriali prevede la foratura e la fresatura strategica di canali per facilitare il flusso di un mezzo di riscaldamento, come olio termico, acqua o vapore. Questi canali sono interconnessi tra loro, creando un campo di riscaldamento completo che assicura un trasferimento di calore efficiente e mantiene una temperatura costante sulla superficie di lavoro della piastra.

Design e funzionalità

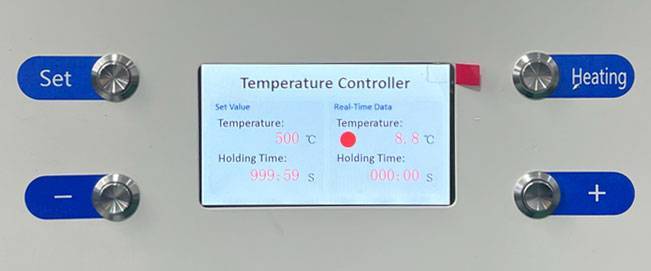

Il design di questi canali è fondamentale per l'efficienza del processo di riscaldamento. Ad esempio, in una pressa a 10 luci con piastre di 270 cm x 144 cm, il consumo medio di vapore varia in genere da 180 a 275 kg/ora. Tuttavia, durante gli scenari ad alta richiesta, come il caricamento di carichi pesanti di gruppi di impiallacciatura in legno duro, il fabbisogno di vapore può superare i 450 kg/ora. Ciò richiede un robusto meccanismo di riscaldamento in grado di mantenere temperature uniformi su tutta l'area del piano, grazie a precise apparecchiature di controllo della temperatura o alla regolazione della pressione del vapore.

Efficienza del trasferimento di calore

L'efficienza del trasferimento di calore è fondamentale per garantire che la superficie di lavoro della piastra rimanga a una temperatura costante. I canali della piastra sono progettati per ridurre al minimo le cadute di temperatura e garantire che il vapore condensi in modo uniforme su tutta l'area della piastra. Questa uniformità è fondamentale per evitare surriscaldamenti o surriscaldamenti localizzati, che possono influire negativamente sulla qualità dei materiali lavorati.

Sfide e soluzioni

Una delle sfide principali dei meccanismi di riscaldamento è la condensazione del vapore all'interno dei canali delle piastre. Quando si forma uno strato di condensa, esso agisce come un isolante, interrompendo potenzialmente l'efficiente trasferimento di calore dal vapore di condensazione alla superficie del piano. Questo può portare a cali di temperatura significativi, in particolare sul lato inferiore dei piani. Per ovviare a questo problema, vengono impiegate tecnologie di riscaldamento avanzate, come quelle che prevedono l'uso di pale del rotore e un intenso trasporto di calore e massa. Queste tecnologie migliorano le prestazioni di trasferimento del calore, prevengono la formazione di depositi e proteggono i prodotti sensibili alla temperatura dal surriscaldamento.

Materiale e costruzione

Le piastre riscaldate sono costruite in lamiera d'acciaio di alta qualità, con composizioni chimiche certificate e omogeneità ultrasonica verificata. Le piastre sono lavorate meticolosamente per garantire superfici di lavoro adeguate e lisce, essenziali per mantenere un trasferimento di calore efficiente. Le saldature a tenuta stagna e i rigorosi test di permeabilità all'acqua in condizioni di pressione adeguata garantiscono un funzionamento duraturo e affidabile delle piastre.

Metodi di riscaldamento indiretto

Sebbene il riscaldamento elettrico diretto sia utilizzato in alcune applicazioni, spesso soffre di una distribuzione non uniforme della temperatura e di potenziali problemi di burnout. Per ovviare a questi inconvenienti si ricorre a metodi di riscaldamento indiretto, come quelli che prevedono l'uso di canali caldi e di riscaldatori a olio termoconduttore. Sebbene possano comportare una perdita di calore leggermente superiore, l'impatto complessivo sull'efficienza è minimo e i vantaggi di un riscaldamento uniforme e di un migliore controllo della temperatura sono significativi.

Conclusioni

Il meccanismo di riscaldamento e l'efficienza delle piastre da laboratorio e industriali sono fondamentali per le loro prestazioni e per la qualità dei materiali lavorati. Utilizzando principi di progettazione avanzati, materiali di alta qualità e tecnologie di riscaldamento innovative, queste piastre assicurano un trasferimento di calore efficiente e mantengono una temperatura costante sulla superficie di lavoro, migliorando così la produttività complessiva e la qualità del prodotto.

Vantaggi dell'uso di stampi per piastre piane con riscaldamento a infrarossi

La tecnologia di riscaldamento a infrarossi ha rivoluzionato l'industria manifatturiera, in particolare nel settore degli stampi per piastre piane. Questo metodo di riscaldamento avanzato offre numerosi vantaggi rispetto alle tecniche di riscaldamento tradizionali, migliorando sia l'efficienza che la qualità dei processi produttivi. Di seguito, analizziamo i principali vantaggi dell'impiego del riscaldamento a infrarossi negli stampi per piastre piane.

Funzionamento duraturo e affidabile

Uno dei principali vantaggi del riscaldamento a infrarossi degli stampi per lastre piane è la loro durata e affidabilità. A differenza degli elementi riscaldanti elettrici tradizionali, che possono bruciarsi o degradarsi nel tempo a causa di una distribuzione non uniforme della temperatura, i riscaldatori a infrarossi funzionano con prestazioni costanti. La tecnologia prevede l'applicazione diretta del calore attraverso la radiazione infrarossa, che penetra nella superficie del materiale senza causare l'usura fisica degli elementi riscaldanti. Ciò si traduce in una durata operativa significativamente più lunga per l'apparecchiatura, riducendo la necessità di frequenti interventi di manutenzione o sostituzione.

Distribuzione uniforme del calore

Il riscaldamento a infrarossi offre un'eccezionale uniformità nella distribuzione del calore, fondamentale per mantenere costante la qualità del prodotto. I metodi di riscaldamento tradizionali spesso soffrono di gradienti di temperatura, in cui il calore si concentra in alcune aree, causando una polimerizzazione o una lavorazione non uniforme dei materiali. I riscaldatori a infrarossi, invece, emettono un'onda di calore costante che copre uniformemente l'intera superficie dello stampo. Questa uniformità garantisce che ogni parte del materiale da lavorare riceva la stessa quantità di calore, con risultati più prevedibili e affidabili.

Maggiore efficienza

L'efficienza degli stampi a piastra riscaldati a infrarossi è un altro vantaggio significativo. Questa tecnologia consente cicli di riscaldamento e raffreddamento rapidi, essenziali per gli ambienti di produzione ad alto volume. Il rapido tempo di risposta dei riscaldatori a infrarossi consente di avviare rapidamente le linee di produzione e di regolare istantaneamente la temperatura. Ciò consente non solo di risparmiare tempo, ma anche di ridurre i consumi energetici, in quanto il sistema non deve funzionare a vuoto o sprecare energia per mantenere livelli di calore non necessari.

Consumo di energia ridotto

I sistemi di riscaldamento a infrarossi sono progettati per essere efficienti dal punto di vista energetico, il che si traduce in una riduzione dei costi operativi per i produttori. La tecnologia concentra il calore direttamente sul materiale, riducendo al minimo le perdite di calore nell'ambiente circostante. Inoltre, i tempi di sinterizzazione più brevi e la minore potenza richiesta rispetto ai metodi tradizionali contribuiscono ulteriormente al risparmio energetico. Ad esempio, i tempi di sinterizzazione possono essere ridotti di oltre 20 ore e il consumo di energia può arrivare a 700 KWh, un valore significativamente inferiore rispetto ai metodi tradizionali.

Migliore qualità del prodotto

La precisione e il controllo offerti dal riscaldamento a infrarossi contribuiscono a migliorare la qualità del prodotto. Garantendo una distribuzione uniforme del calore e riducendo al minimo i gradienti di temperatura, i produttori possono ottenere risultati più uniformi nei loro prodotti. Ciò è particolarmente importante nei settori in cui lievi variazioni di temperatura possono avere un impatto significativo sulle proprietà finali dei materiali lavorati, come ad esempio nello stampaggio a iniezione di plastica e nella lavorazione dei materiali.

Riduzione dell'usura degli stampi

Il riscaldamento a infrarossi riduce anche l'usura degli stampi, prolungandone la durata. Le temperature di sinterizzazione più basse e la distribuzione uniforme del calore riducono al minimo lo stress termico sugli stampi, consentendo di utilizzarli più volte senza un degrado significativo. Ciò non solo riduce il costo complessivo della produzione, ma garantisce anche che gli stampi mantengano la loro precisione e accuratezza nel tempo.

In conclusione, gli stampi a piastra riscaldati a infrarossi offrono una moltitudine di vantaggi che aumentano l'efficienza operativa, riducono i costi e migliorano la qualità del prodotto. La capacità della tecnologia di fornire una distribuzione uniforme del calore, cicli di riscaldamento e raffreddamento rapidi e un consumo energetico ridotto la rende una scelta ideale per i moderni processi produttivi. Poiché le industrie continuano a cercare metodi più efficienti e sostenibili, il riscaldamento a infrarossi è destinato a svolgere un ruolo fondamentale nel plasmare il futuro della produzione.

Test e garanzia di qualità

Garantire la durata e l'affidabilità degli stampi è fondamentale in diversi processi industriali, in particolare nella produzione di materie plastiche e ceramiche. Questa sezione approfondisce le procedure di test complete per la permeabilità all'acqua e altri controlli di qualità, sottolineando il ruolo critico di queste valutazioni nel mantenere l'integrità e le prestazioni del prodotto.

Test di permeabilità all'acqua

Il test di permeabilità all'acqua è una fase fondamentale del controllo qualità, soprattutto per gli stampi utilizzati nella produzione di materiali che richiedono elevata precisione e durata. Questo test valuta la capacità di uno stampo di resistere alla penetrazione dell'acqua sotto pressione, che è fondamentale per prevenire difetti come perdite e debolezze strutturali.

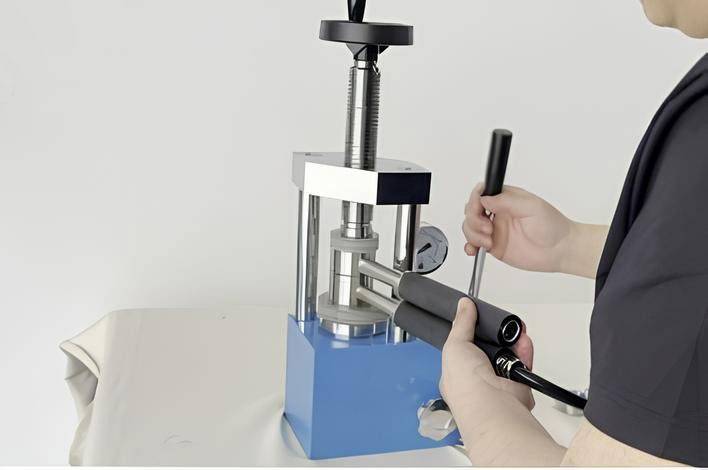

Un metodo comune per testare la permeabilità all'acqua prevede l'uso di una pressa idraulica. Il campione viene pesato e posto in una sacca di dialisi riempita con un mezzo di dissoluzione, quindi viene immerso nel recipiente della pressa. Il campione viene sottoposto a forze che vanno da 1 a 10 tonnellate, ripetutamente nel tempo, per garantire una miscelazione completa con il mezzo di dissoluzione. Questo processo aiuta a calcolare la quantità di materiale rilasciato dal sistema e a rompere ulteriormente le particelle per ottenere risultati più accurati.

Controlli di qualità per la durata dello stampo

Oltre alla permeabilità all'acqua, diversi altri controlli di qualità sono essenziali per garantire la longevità e l'efficacia degli stampi. Questi includono:

-

Minimizzazione delle sollecitazioni di trazione: È fondamentale progettare gli stampi in modo da evitare le sollecitazioni di trazione. Questo obiettivo può essere raggiunto convertendo le sollecitazioni di trazione in sollecitazioni di compressione attraverso una costruzione appropriata e includendo la precompressione.

-

Densificazione e finitura superficiale: Una buona densificazione e una finitura finale minima sono fondamentali. La lavorazione in verde è spesso preferita alla finitura finale per consentire solo piccole e limitate superfici lavorate, garantendo una migliore qualità complessiva e la facilità di rimozione dallo stampo.

-

Dettagli specifici della produzione: Prestare attenzione ai dettagli specifici della produzione, come la facilità di rimozione dallo stampo, evitare pareti sottili e considerare i requisiti speciali delle singole fasi di produzione, come la pressatura a umido e a secco, l'estrusione, la sinterizzazione e la vetrificazione.

Importanza dei test di qualità nelle industrie della plastica

Nell'industria della plastica, i test di qualità non sono solo una fase procedurale, ma una componente critica che ha un impatto diretto sulla soddisfazione dei clienti e sulla produttività. I produttori utilizzano tecniche e macchine di prova avanzate per garantire la consegna di prodotti di alta qualità. Questi test includono la conferma delle proprietà della plastica, come il contenuto di carbonio e la struttura molecolare, spesso utilizzando apparecchiature specializzate come i forni a muffola.

Test completi sulle filtropresse

Per gli stampi utilizzati nei processi di filtrazione, è essenziale eseguire test completi. Si inizia con la preparazione dello slurry e l'allestimento della filtropressa con le piastre e il tessuto filtrante corretti. Una volta che la pressa e il campione sono pronti, si attiva la pompa e si riempie la pressa. I campioni di filtrato vengono raccolti e cronometrati finché non vengono soddisfatte le condizioni di basso flusso e di massima pressione. Per i test sulle membrane, sono previste ulteriori fasi come il lavaggio del panello, la spremitura della membrana e il soffiaggio dell'aria. Dopo il test, la torta del filtro viene rimossa e vengono prelevati campioni di torta, annotando la facilità di rilascio della torta e le condizioni del tessuto filtrante.

Conclusione

I test e la garanzia di qualità sono parte integrante della produzione di stampi, che ne assicurano la durata, l'affidabilità e le prestazioni. Impiegando procedure di test rigorose per la permeabilità all'acqua e altri controlli di qualità, le industrie possono mantenere elevati standard di qualità dei prodotti, migliorando così la soddisfazione dei clienti e l'efficienza operativa. Queste pratiche non solo prevengono i difetti, ma contribuiscono anche al successo complessivo e alla sostenibilità dei processi produttivi.

Il futuro deglistampi per lastre piane con riscaldamento a infrarossi è luminoso, con numerose potenziali innovazioni all'orizzonte. Concentrandosi su una maggiore efficienza termica, sull'integrazione di tecnologie intelligenti, su pratiche sostenibili e su tecniche di produzione avanzate, i produttori possono spingersi oltre i confini del possibile e creare stampi più efficienti, versatili e rispettosi dell'ambiente. Questi progressi non solo miglioreranno le prestazioni della tecnologia di riscaldamento a infrarossi, ma contribuiranno anche al progresso generale di vari settori che si basano su processi di riscaldamento precisi ed efficienti.

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Pressa termica speciale per uso di laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Fornace a Tubo da Laboratorio Multizona

Articoli correlati

- Forno tubolare ad alta pressione: applicazioni, sicurezza e manutenzione

- Esplorazione delle caratteristiche principali dei forni di riscaldamento a tubi

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Installazione del raccordo del forno a tubo Tee

- Presentazione dei forni a tubi sottovuoto da laboratorio