Forni ad atmosfera sottovuoto e loro applicazioni

Atmosfere comuni utilizzate

I forni ad atmosfera sottovuoto operano in una varietà di ambienti controllati, ognuno dei quali è adattato alle specifiche esigenze di lavorazione. Queste atmosfere includono:

- Vuoto: Ideale per i processi che richiedono una minima interferenza di gas, come la sinterizzazione ad alta temperatura e il degasaggio dei metalli.

- Idrogeno: Utilizzato per atmosfere riducenti, essenziali in processi come la carburazione e la ricottura, dove l'idrogeno agisce come agente riducente.

- Ossigeno: Spesso impiegato nei processi di ossidazione, fondamentale per le applicazioni che prevedono la formazione di strati di ossido.

- Azoto: Comunemente utilizzato come atmosfera protettiva per prevenire l'ossidazione e la decarburazione durante il trattamento termico.

- Gas inerti (ad es. argon): Forniscono un ambiente non reattivo, adatto ai processi in cui è necessario evitare la contaminazione, come nella produzione di metalli di elevata purezza.

Ciascuna di queste atmosfere serve a scopi distinti, assicurando che il forno sia in grado di soddisfare un'ampia gamma di applicazioni industriali, dalla ceramica alla metallurgia, dall'elettronica alla lavorazione chimica.

Utilizzo diffuso

I forni ad atmosfera sottovuoto sono diventati strumenti indispensabili in un ampio spettro di settori industriali. Le loro applicazioni spaziano dalla ceramica e metallurgia all'elettronica elettronica e produzione del vetro . Nell'industria chimica, questi forni sono spesso impiegati per la lavorazione precisa dei materiali, garantendo risultati ottimali in reazioni complesse. Il settore dei macchinari trae vantaggio dal loro utilizzo per esperimenti ad alta temperatura e test sui materiali, mentre l'industria dei materiali refrattari e dei materiali speciali si affida a questi forni per processi come la torrefazione delle polveri e la sinterizzazione della ceramica. Inoltre, il settore dei materiali da costruzione utilizza questi forni per vari trattamenti termici, evidenziandone la versatilità e il ruolo critico nella produzione e nella ricerca moderne.

Standard di tenuta e perdita di gas

Caratteristiche delle prestazioni

La tenuta ai gas del sistema di vuoto in un forno ad atmosfera sottovuoto è un parametro critico che definisce la sua capacità di prevenire le perdite di gas. Questa caratteristica è influenzata da due fattori principali: le perdite attraverso i fori o le fessure del sistema e la permeabilità dei materiali utilizzati per la sua costruzione. L'efficacia del sistema di vuoto nel mantenere un ambiente sigillato è tipicamente quantificata dal suo tasso di perdita.

Per comprendere meglio l'importanza della tenuta ai gas, si considerino i seguenti aspetti:

-

Fori e lacune di tenuta: Qualsiasi imperfezione fisica, come fessure o spazi vuoti, può fungere da via di fuga per il gas. Quanto più piccoli e ridotti sono questi percorsi, tanto migliore è la tenuta ai gas.

-

Permeabilità del materiale: Anche senza fori visibili, i materiali possono consentire il passaggio di molecole di gas attraverso la diffusione. I materiali di alta qualità con bassa permeabilità sono essenziali per mantenere il vuoto.

-

Tasso di perdita: È la misura della quantità di gas che fuoriesce dal sistema in un determinato periodo. Un tasso di perdita più basso indica una maggiore tenuta ai gas.

| Aspetto | Descrizione |

|---|---|

| Fori di tenuta | Imperfezioni fisiche che consentono la fuoriuscita di gas. |

| Permeabilità del materiale | Capacità dei materiali di resistere alla diffusione dei gas. |

| Tasso di perdita | La quantità di gas che fuoriesce per unità di tempo. |

In sintesi, la tenuta ai gas di un sistema di vuoto è un attributo multiforme che dipende dall'integrità della sua struttura fisica e dalle proprietà dei suoi materiali. Il tasso di perdita è un parametro pratico per valutare e confrontare le prestazioni di diversi sistemi di vuoto.

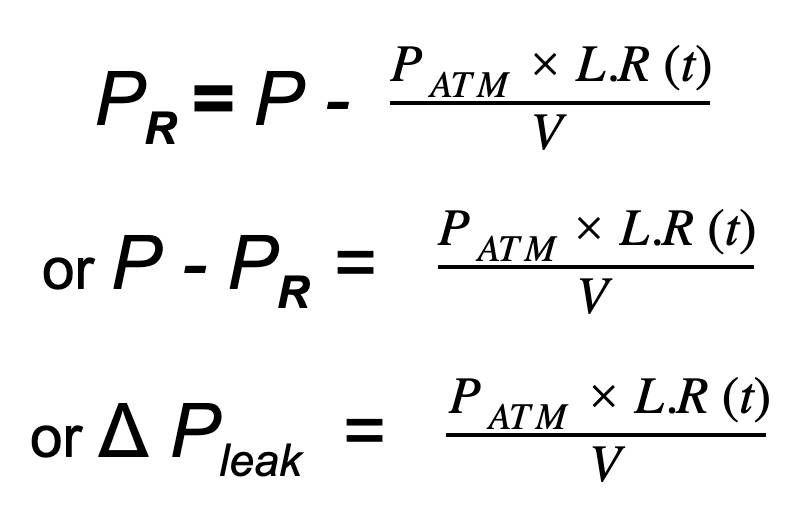

Definizione di tasso di perdita

Il tasso di perdita, come definito nella norma, è un parametro critico che quantifica la quantità di gas che passa attraverso un foro di perdita in condizioni specifiche. In particolare, la norma stabilisce che il tasso di perdita viene misurato quando la pressione di ingresso del foro di perdita è impostata a 1 * 0,1 * 10^5 Pa, mentre la pressione di uscita rimane inferiore a 1,33 * 10^3 Pa. Queste misurazioni vengono effettuate in condizioni standard, che comprendono un intervallo di temperatura di 23°C ± 7°C e una temperatura del punto di rugiada inferiore a -25°C per l'aria utilizzata nel test.

In parole povere, il tasso di perdita è il volume di gas che fuoriesce da una perdita nell'unità di tempo. Questo tasso è fondamentale per valutare l'integrità e le prestazioni dei sistemi a vuoto, in particolare in applicazioni come i forni a vuoto in atmosfera. Un tasso di perdita più basso indica generalmente un sistema meglio sigillato, essenziale per mantenere le condizioni di vuoto desiderate e garantire l'accuratezza e l'affidabilità dei processi condotti all'interno del forno.

| Parametro | Valore |

|---|---|

| Pressione di ingresso | 1 * 0,1 * 10^5 Pa |

| Pressione di uscita | < 1,33 * 10^3 Pa |

| Temperatura di esercizio | 23°C ± 7°C |

| Temperatura del punto di rugiada | < -25°C |

La comprensione del tasso di perdita è fondamentale per qualsiasi operatore o ingegnere di sistemi a vuoto, in quanto influisce direttamente sull'efficienza e sull'efficacia complessiva del sistema. Rispettando queste condizioni standardizzate e misurando accuratamente il tasso di perdita, si può garantire che il forno a vuoto in atmosfera funzioni al suo livello ottimale, riducendo al minimo qualsiasi potenziale problema legato alle perdite di gas.

Scopo e principi della rilevazione delle perdite sotto vuoto

Scopo della rilevazione delle perdite

L'obiettivo principale del rilevamento delle perdite da vuoto va oltre la semplice identificazione della presenza di perdite di gas in un sistema e la quantificazione dell'entità del tasso di perdita. È anche fondamentale individuare la posizione esatta della perdita, sia che si tratti di un foro fisico o di una causa più sottile, come la permeabilità del materiale. Questa identificazione precisa è essenziale per attuare azioni correttive mirate per riparare il sistema.

Per illustrare l'importanza della localizzazione delle perdite, si considerino i seguenti scenari:

| Scenario | Impatto potenziale | Azione richiesta |

|---|---|---|

| Foro fisico | Rapida perdita di gas, guasto al sistema | Sigillare il foro, sostituire le parti danneggiate |

| Permeabilità del materiale | Perdita di gas lenta e continua, prestazioni compromesse | Sostituire i materiali permeabili, applicare rivestimenti barriera |

Identificando con precisione la fonte della perdita, i tecnici possono garantire che le riparazioni necessarie siano effettuate in modo efficiente ed efficace, mantenendo così l'integrità e le prestazioni del sistema di vuoto.

Principio di base del rilevamento delle perdite

Il principio fondamentale del rilevamento delle perdite nei sistemi a vuoto consiste nello sfruttare il differenziale di pressione tra l'interno e l'esterno del sistema per indurre un flusso di gas. Questo flusso viene poi monitorato con metodi tecnici specifici per individuare la posizione di eventuali fori di perdita. Un approccio comune è il metodo di metodo di rilevamento delle perdite a pressione positiva . In questo metodo, il sistema di vuoto viene riempito di gas a una pressione superiore a quella atmosferica. In questo modo si crea un gradiente di pressione che costringe il gas a fluire dall'interno del sistema verso l'esterno, facilitando il rilevamento delle perdite. Una sonda cercafughe viene quindi utilizzata per rilevare la fuoriuscita di gas dall'esterno, consentendo di identificare sia la posizione dei fori di perdita sia la velocità di fuoriuscita del gas.

Un altro metodo è la prova di tenuta a pressione negativa noto anche come metodo di prova delle perdite sotto vuoto. In questo caso, il sistema di vuoto viene pompato a una pressione inferiore a quella atmosferica. Il gas di perdita viene quindi spruzzato sul sistema dall'esterno mediante un ugello. In questo modo il gas fluisce dall'esterno verso l'interno del sistema. Osservando le variazioni delle letture del rilevatore di perdite, è possibile determinare sia la posizione dei fori di perdita sia il tasso di perdita.

Entrambi i metodi sono fondamentali per garantire l'integrità dei sistemi a vuoto, in particolare in applicazioni come i forni ad atmosfera sottovuoto, dove il mantenimento di un ambiente controllato è essenziale per i risultati del processo.

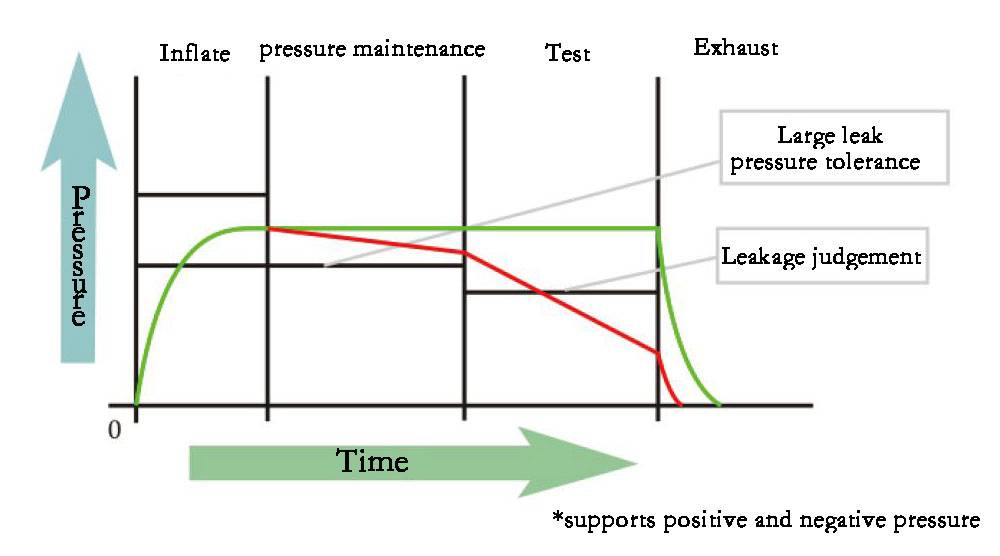

Test di tenuta a pressione negativa

La prova di tenuta a pressione negativa, nota anche come prova di tenuta a vuoto, è un metodo utilizzato per identificare e quantificare le perdite in un sistema a vuoto. Questo processo prevede diverse fasi chiave:

-

Creazione del vuoto: Il sistema del vuoto viene prima pompato fino a raggiungere lo stato di vuoto. Questa fase garantisce che qualsiasi flusso di gas successivo possa essere facilmente rilevato e misurato.

-

Introduzione del gas di perdita: Un ugello specializzato viene utilizzato per spruzzare un gas rilevabile (generalmente elio nelle applicazioni industriali) sulle superfici esterne del sistema. Questo gas viene scelto per la sua capacità di penetrare facilmente nelle piccole perdite e per la sua rilevabilità con le moderne apparecchiature di rilevamento delle perdite.

-

Osservazione del flusso di gas: Quando il gas di perdita incontra eventuali difetti nel sistema, fluisce dall'esterno verso l'interno a causa del differenziale di pressione. Questo flusso di gas verso l'interno viene rilevato da un tester di perdite.

-

Analisi delle letture: Il tester di perdite monitora e registra i cambiamenti nelle letture, che corrispondono alla presenza e all'entità del flusso di gas attraverso le perdite. Queste letture aiutano a individuare la posizione esatta delle perdite e a determinare il tasso di perdita.

Questo metodo è particolarmente efficace perché consente di rilevare anche le perdite più piccole, garantendo che il sistema del vuoto mantenga la sua integrità e le sue prestazioni. Comprendendo la posizione e il tasso delle perdite, è possibile intraprendere azioni correttive per riparare il sistema, prevenendo così potenziali problemi che potrebbero derivare da un'esposizione prolungata alle perdite.

| Passo | Descrizione |

|---|---|

| 1 | Creazione del vuoto: Il sistema viene pompato fino allo stato di vuoto. |

| 2 | Introduzione del gas di dispersione: Il gas rilevabile viene spruzzato all'esterno. |

| 3 | Osservazione del flusso di gas: Il gas fluisce verso l'interno attraverso le perdite. |

| 4 | Analisi delle letture: Il tester registra e interpreta i dati per individuare e quantificare le perdite. |

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno