Introduzione agli alimentatori per magnetron sputtering

Tipi di alimentatori

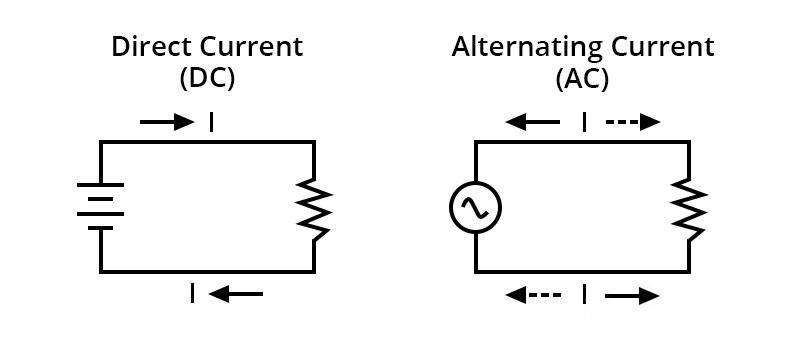

Nella tecnologia di sputtering magnetronico, la scelta dell'alimentatore gioca un ruolo cruciale nel determinare le caratteristiche del film depositato. Gli alimentatori possono essere classificati in diversi tipi, ciascuno con principi operativi ed effetti distinti sul processo di sputtering. I tipi principali comprendono gli alimentatori a corrente continua (DC), a corrente continua pulsata (PDC) e a radiofrequenza (RF), ognuno dei quali offre vantaggi unici e influenza la morfologia della superficie del bersaglio e la qualità del film in modo diverso.

Gli alimentatori a corrente continua sono i più semplici e forniscono un flusso continuo di corrente elettrica al materiale di destinazione. L'erogazione continua di corrente determina una velocità di sputtering costante, che può essere vantaggiosa per mantenere costante lo spessore del film. Tuttavia, può anche portare a una maggiore rugosità superficiale e alla formazione di piccole particelle o crepe sulla superficie del film.

Gli alimentatori PDC, invece, erogano corrente elettrica a impulsi anziché in modo continuo. Questo approccio a impulsi consente un controllo preciso dell'energia erogata al bersaglio, che può migliorare significativamente la levigatezza della superficie del film. Modulando l'energia in impulsi, gli alimentatori PDC possono ridurre la rugosità della superficie e migliorare l'uniformità del film depositato, rendendoli particolarmente efficaci per le applicazioni che richiedono rivestimenti lisci e di alta qualità.

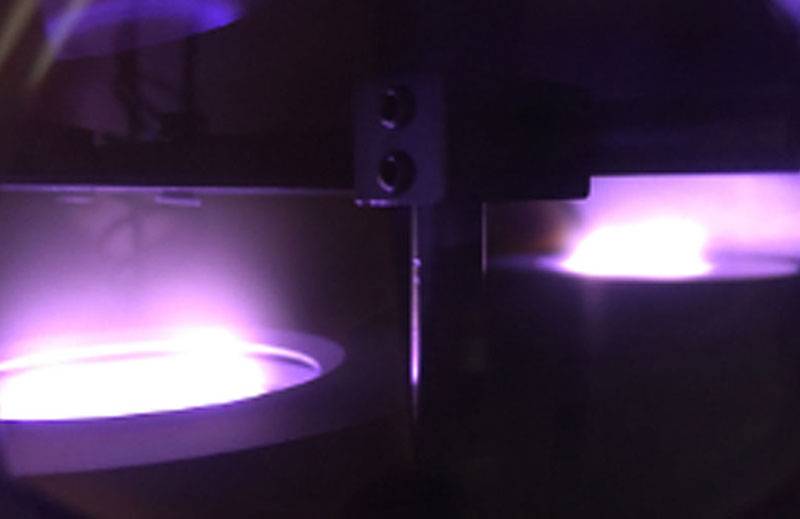

Gli alimentatori RF sono spesso utilizzati per lo sputtering di materiali non conduttivi. Funzionano generando una corrente alternata ad alta frequenza, che crea un ambiente di plasma più attivo. Questa maggiore attività del plasma favorisce un migliore riarrangiamento degli atomi durante il processo di deposizione, portando a una struttura cristallina più omogenea nel film. Gli alimentatori a radiofrequenza sono particolarmente vantaggiosi per ottenere una migliore planarità della superficie del film e una maggiore integrità strutturale, soprattutto per i materiali difficili da spruzzare con i metodi a corrente continua o PDC.

In sintesi, la scelta di un alimentatore per lo sputtering con magnetron non è solo una scelta tecnica, ma una decisione strategica che può influenzare profondamente le proprietà finali del film sputterato. Ogni tipo di alimentazione - CC, PDC e RF - offre vantaggi e sfide distinte, rendendo essenziale considerare attentamente i requisiti specifici dell'applicazione quando si sceglie l'alimentazione appropriata per il processo di sputtering.

Impatto sulle caratteristiche del plasma

Il tipo di alimentazione gioca un ruolo fondamentale nel modellare l'ambiente del plasma durante il processo di sputtering. In particolare, l'alimentazione influenza direttamentedensità del plasma,temperaturae la distribuzione dell'energiadistribuzione dell'energiache a loro volta hanno un impatto significativo sul processo di sputtering e sulla superficie del bersaglio.

Ad esempio,alimentatori in corrente continua tendono a generare una maggiore densità di plasma, che può portare a ioni più energetici che bombardano la superficie del bersaglio. Questa maggiore energia può determinare un processo di sputtering più aggressivo, causando potenzialmente superfici del target più ruvide e tassi di erosione del materiale più elevati.

Al contrario,alimentatori a corrente continua pulsata (PDC) offrono una distribuzione più controllata dell'energia. Impulsando la corrente, gli alimentatori PDC possono regolare con maggiore precisione l'energia degli ioni, ottenendo un processo di sputtering più uniforme. Questa distribuzione controllata dell'energia può portare a superfici del bersaglio più lisce e a una deposizione più uniforme del film.

Gli alimentatori a radiofrequenza (RF) sono particolarmente efficaci nel generare un ambiente di plasma stabile, soprattutto per i target non conduttivi. L'alimentazione a radiofrequenza aumenta l'attività del plasma, favorendo una migliore riorganizzazione degli atomi e portando a una struttura cristallina più omogenea. Questa migliore attività del plasma può migliorare in modo significativo la qualità del film sputtered, in particolare in termini di planarità della superficie e integrità strutturale.

In sintesi, la scelta dell'alimentazione influisce direttamente sulle caratteristiche del plasma, che a sua volta influenza il processo di sputtering e la morfologia finale del film spruzzato. Ogni tipo di alimentazione - CC, PDC e RF - offre vantaggi e sfide distinte, rendendo essenziale la scelta dell'alimentazione appropriata in base alle proprietà del film desiderato e al materiale di destinazione.

Effetti sulle proprietà dello strato di film

Ruvidità della superficie

Quando si confrontano gli effetti dei diversi alimentatori sulla rugosità superficiale dei film sputterati, gli alimentatori a corrente continua pulsata (PDC) emergono come un chiaro vincitore. A differenza delle loro controparti in corrente continua, gli alimentatori PDC facilitano la formazione di superfici di film più lisce. Questa superficie più liscia è attribuita all'erogazione controllata di energia e alla riduzione dello stress termico durante il processo di deposizione.

Al contrario, gli alimentatori tradizionali in corrente continua spesso provocano un aumento della rugosità della superficie. Questa rugosità può portare alla formazione di piccole particelle o crepe, che possono essere dannose per l'integrità e le prestazioni del film. La natura continua dell'alimentazione in corrente continua tende a causare un surriscaldamento localizzato e uno sputtering irregolare, contribuendo a queste imperfezioni superficiali.

| Tipo di alimentazione | Rugosità della superficie | Problemi potenziali |

|---|---|---|

| DC pulsata (PDC) | Superfici più lisce | Rugosità ridotta, meno particelle o crepe |

| Corrente continua (DC) | Aumento della rugosità | Formazione di piccole particelle o crepe |

La scelta dell'alimentatore gioca quindi un ruolo cruciale nel determinare la qualità finale del film sputterato. Per le applicazioni che richiedono un'elevata levigatezza della superficie e difetti minimi, gli alimentatori PDC offrono un vantaggio significativo rispetto agli alimentatori in corrente continua.

Legame dell'interfaccia

Gli alimentatori a impulsi svolgono un ruolo fondamentale nell'aumentare l'energia delle particelle, che a sua volta migliora significativamente il legame tra il film e il substrato. Questo miglioramento è fondamentale per diversi motivi:

-

Aumento dell'energia delle particelle: Fornendo energia in impulsi controllati, questi alimentatori assicurano che le particelle abbiano energia sufficiente per legarsi efficacemente al substrato. Questo aumento di energia è particolarmente vantaggioso per superare la naturale resistenza all'adesione che può verificarsi durante il processo di deposizione.

-

Riduzione del distacco e della fessurazione del film: L'aumento dell'energia delle particelle non solo facilita un migliore legame, ma contribuisce anche a ridurre l'incidenza del peeling e delle crepe del film. Questo perché la maggiore forza di adesione agisce come una forza stabilizzante, impedendo al film di staccarsi dal substrato in caso di stress o cambiamenti ambientali.

-

Migliore integrità del film: L'uso di alimentatori a impulsi consente di ottenere una struttura del film più robusta e duratura. Ciò è dimostrato dal numero ridotto di difetti e dal miglioramento generale delle proprietà meccaniche del film, che sono essenziali per le applicazioni in cui l'integrità del film è fondamentale.

In sintesi, gli alimentatori a impulsi offrono un metodo superiore per ottenere interfacce film-substrato robuste e durevoli, rendendoli indispensabili nei processi di sputtering avanzati.

Caratterizzazione della struttura del film

Gli alimentatori a radiofrequenza svolgono un ruolo fondamentale nel potenziare l'attività del plasma, che a sua volta promuove il riarrangiamento degli atomi all'interno del film. Questo riarrangiamento è fondamentale per la formazione di una struttura cristallina più omogenea. La forma d'onda dell'alimentazione RF influenza in modo significativo la concentrazione dei difetti e la dimensione dei grani all'interno del film. In particolare, forme d'onda diverse possono ridurre o aumentare la presenza di difetti, il che ha un impatto diretto sulla qualità complessiva e sulla durata del film proiettato.

Ad esempio, una forma d'onda sinusoidale potrebbe portare a una maggiore concentrazione di difetti a causa della distribuzione non uniforme dell'energia, mentre una forma d'onda quadrata potrebbe facilitare una distribuzione più uniforme dell'energia, riducendo così la concentrazione di difetti. Inoltre, anche la dimensione dei grani del film è modulata dalla forma d'onda: alcune forme d'onda favoriscono la formazione di grani più grandi, che possono migliorare le proprietà meccaniche del film, come la durezza e la resistenza all'usura. Al contrario, grani più piccoli possono migliorare la conducibilità elettrica e le proprietà ottiche del film.

| Tipo di forma d'onda | Concentrazione dei difetti | Dimensione dei grani | Proprietà del film interessate |

|---|---|---|---|

| Sinusoidale | Alta | Variabile | Durata, durezza |

| Quadrato | Basso | Uniforme | Conduttività, ottica |

In sintesi, la scelta della forma d'onda dell'alimentazione RF è un fattore critico nel determinare l'integrità strutturale e le proprietà funzionali del film sputterato.

Stato di stress

Lo stato di stress all'interno dei film sputtered è un fattore critico che influenza in modo significativo le loro proprietà meccaniche e le prestazioni complessive. Gli alimentatori a impulsi, in particolare, svolgono un ruolo fondamentale nella gestione di questo stress, regolando attentamente l'energia cinetica delle particelle durante il processo di deposizione. Questa regolazione porta a una riduzione delle sollecitazioni interne al film, che spesso sono la causa principale di cricche e delaminazioni.

Modulando l'energia in ingresso, gli alimentatori pulsati possono attenuare l'accumulo di tensioni di compressione o di trazione all'interno del film. Questa moderazione si ottiene attraverso un controllo preciso della distribuzione dell'energia nel plasma, assicurando che il film cresca in condizioni più favorevoli. Di conseguenza, la resistenza del film alle cricche è maggiore e la sua tenacità complessiva è migliorata. Ciò è particolarmente vantaggioso nelle applicazioni in cui l'integrità del film deve essere mantenuta sotto varie sollecitazioni meccaniche, come nei rivestimenti resistenti all'usura o nell'elettronica flessibile.

In sintesi, l'uso di alimentatori a impulsi non solo migliora le proprietà superficiali del film, ma ne rafforza anche la struttura interna, rendendolo più resistente alle rotture meccaniche. Questo duplice vantaggio sottolinea l'importanza di scegliere il tipo di alimentazione appropriato per ottenere le caratteristiche e le prestazioni desiderate del film.

Riepilogo degli effetti dell'alimentazione

Alimentazione in corrente continua

L'uso di un'alimentazione in c.c. nei processi di sputtering magnetronico spesso porta a diversi problemi notevoli nella morfologia dei film sputati. Uno dei problemi principali è la maggiore produzione di particelle. Queste particelle possono provenire da varie fonti, tra cui il materiale target stesso o le interazioni all'interno del plasma. Di conseguenza, la superficie del film tende a presentare un grado di rugosità maggiore rispetto ai film prodotti con altri tipi di alimentazione, come la corrente continua pulsata (PDC) o la radiofrequenza (RF).

Inoltre, la distribuzione non uniforme del film è un altro inconveniente significativo associato alle alimentazioni in corrente continua. Questa disomogeneità può essere attribuita alla natura continua della corrente continua, che non consente lo stesso livello di controllo e modulazione delle correnti pulsate. Di conseguenza, alcune aree del film possono essere sottoposte a sputtering eccessivo, con conseguente assottigliamento localizzato o addirittura fori, mentre altre aree possono ricevere uno sputtering insufficiente, con conseguente spessore e densità non uniformi.

In sintesi, sebbene gli alimentatori in corrente continua siano efficaci per alcune applicazioni, i loro limiti nel controllare la formazione di particelle, la rugosità della superficie e l'uniformità del film richiedono un'attenta considerazione quando si sceglie un alimentatore per le specifiche esigenze di sputtering.

Alimentazione CC pulsata

L'utilizzo di alimentatori CC pulsati nella tecnologia di sputtering magnetronico offre vantaggi significativi per migliorare la qualità degli strati di film sputati. Uno dei vantaggi più evidenti è lariduzione della rugosità superficiale. A differenza delle tradizionali alimentazioni in corrente continua, che possono portare alla formazione di piccole particelle e crepe, le alimentazioni in corrente continua pulsata producono superfici di film più lisce. Questa superficie più liscia è attribuita alla distribuzione controllata dell'energia e alle caratteristiche del plasma, che riducono al minimo le irregolarità durante il processo di deposizione.

Inoltre, gli alimentatori CC pulsati contribuiscono auna migliore uniformità di deposizione. Regolando l'energia cinetica delle particelle, questi alimentatori garantiscono una deposizione più coerente e uniforme del film sul substrato. Questa uniformità è fondamentale per le applicazioni che richiedono strati di film precisi e omogenei, come nella microelettronica e nei rivestimenti ottici.

In sintesi, l'adozione di alimentatori CC pulsati consente di otteneresuperfici più lisce, una rugosità ridotta e una maggiore uniformità di deposizionee ciò li rende una scelta preferenziale per le applicazioni che richiedono film sputati di alta qualità.

Alimentazione RF

L'alimentazione a radiofrequenza (RF) svolge un ruolo fondamentale nel migliorare la qualità dei film sputterati, in particolare quando si tratta di target non conduttivi. Questo metodo di alimentazione migliora significativamente la planarità della superficie dei film depositati, garantendo un rivestimento più liscio e uniforme. L'alimentazione a radiofrequenza ottiene questo risultato ottimizzando l'attività del plasma, che facilita una migliore riorganizzazione degli atomi durante il processo di sputtering.

Uno dei vantaggi principali dell'utilizzo di un alimentatore RF è la sua capacità di promuovere una struttura cristallina più omogenea. Ciò è particolarmente vantaggioso per i materiali non conduttivi, che spesso incontrano difficoltà nel mantenere l'integrità strutturale e l'uniformità. La maggiore attività del plasma non solo favorisce la formazione di un reticolo cristallino più ordinato, ma riduce anche la concentrazione di difetti all'interno del film.

Inoltre, l'impatto dell'alimentazione RF sulle caratteristiche del plasma è fondamentale. Influenzando la densità del plasma, la temperatura e la distribuzione dell'energia, l'alimentazione RF crea un ambiente favorevole alla deposizione di film di alta qualità. Ciò è dimostrato dalla riduzione della dimensione dei grani e dal miglioramento generale delle proprietà strutturali del film.

In sintesi, l'alimentatore RF non solo migliora la planarità della superficie e la struttura cristallina dei film sputtered, ma affronta anche le sfide specifiche associate ai target non conduttivi. Ciò lo rende uno strumento indispensabile nel campo dello sputtering magnetronico per ottenere film di qualità superiore.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Articoli correlati

- Una guida passo-passo al processo PECVD

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Guida completa alla manutenzione delle apparecchiature PECVD

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento