Che cos'è la PECVD (Plasma-Enhanced Chemical Vapor Deposition)

La PECVD è una tecnica utile per la creazione di rivestimenti a film sottile perché consente la deposizione di un'ampia varietà di materiali, tra cui ossidi, nitruri e carburi. È inoltre in grado di depositare film a basse temperature, il che la rende utile per rivestire substrati sensibili alla temperatura.

I sistemi di deposizione a vapore sono utilizzati per creare rivestimenti di film sottili attraverso il processo PECVD. Questi sistemi sono generalmente costituiti da una camera a vuoto, un sistema di erogazione del gas e una fonte di energia a radiofrequenza. Il substrato da rivestire viene posto nella camera a vuoto e i gas precursori vengono introdotti e ionizzati dalla sorgente di energia RF per creare il plasma. Quando il plasma reagisce con i gas, il rivestimento in film sottile viene depositato sul substrato.

La PECVD è ampiamente utilizzata nell'industria dei semiconduttori per la creazione di rivestimenti a film sottile su wafer, nonché nella produzione di celle solari a film sottile e display touch screen. Viene utilizzata anche in una serie di altre applicazioni, tra cui i rivestimenti per i componenti ottici e i rivestimenti protettivi per le parti automobilistiche e aerospaziali.

Come la PECVD crea i rivestimenti

Uno dei principali vantaggi dell'utilizzo della PECVD è la capacità di depositare rivestimenti a film sottile a temperature inferiori rispetto alle tecniche CVD tradizionali. Ciò consente di rivestire materiali sensibili alla temperatura, come plastiche e polimeri, che verrebbero danneggiati dalle alte temperature utilizzate nei processi CVD tradizionali.

Oltre alla capacità di depositare film a temperature più basse, la PECVD consente anche di depositare una gamma più ampia di materiali rispetto alla CVD tradizionale. Questo perché il plasma utilizzato nella PECVD può dissociare e ionizzare i gas precursori, creando una maggiore varietà di specie reattive che possono essere utilizzate per creare rivestimenti in film sottile.

Queste specie energetiche sono poi in grado di reagire e condensare sulla superficie del substrato, portando alla formazione di un rivestimento in film sottile. Il tipo di plasma generato e le specie energetiche risultanti possono essere controllate regolando la frequenza e la potenza della fonte di energia RF o DC.

Uno dei vantaggi dell'utilizzo della PECVD è la possibilità di controllare con precisione le reazioni chimiche che avvengono durante il processo di deposizione. Ciò consente di creare rivestimenti in film sottile altamente uniformi e conformi, con un elevato grado di controllo sulle proprietà del film.

La PECVD è ampiamente utilizzata nell'industria dei semiconduttori per la creazione di rivestimenti a film sottile su wafer, nonché nella produzione di celle solari a film sottile e display touch screen. Viene utilizzata anche in una serie di altre applicazioni, tra cui i rivestimenti per i componenti ottici e i rivestimenti protettivi per le parti automobilistiche e aerospaziali.

Uno dei vantaggi dell'utilizzo della deposizione di vapore chimico potenziata al plasma (PECVD) è la possibilità di creare rivestimenti a film sottile con un'ampia gamma di proprietà. Uno di questi rivestimenti è il carbonio simile al diamante (DLC), un rivestimento ad alte prestazioni noto per la sua durezza, il basso attrito e la resistenza alla corrosione.

I rivestimenti DLC possono essere creati tramite PECVD dissociando un gas idrocarburo, come il metano, in un plasma. Il plasma attiva le molecole del gas, scomponendole in specie più piccole, tra cui carbonio e idrogeno. Queste specie reagiscono e si condensano sulla superficie del substrato, formando il rivestimento DLC.

Una delle caratteristiche uniche dei rivestimenti DLC è che, una volta avvenuta la nucleazione iniziale del film, la velocità di crescita del rivestimento è relativamente costante. Ciò significa che lo spessore del rivestimento DLC è proporzionale al tempo di deposizione, consentendo un controllo preciso dello spessore del rivestimento.

Oltre alla durezza, al basso attrito e alla resistenza alla corrosione, i rivestimenti DLC hanno anche un basso coefficiente di espansione termica, che li rende utili per le applicazioni in cui è necessario ridurre al minimo l'espansione e la contrazione termica.

I rivestimenti DLC sono ampiamente utilizzati in una varietà di applicazioni, tra cui i rivestimenti protettivi per le parti automobilistiche e aerospaziali, nonché nella produzione di impianti e dispositivi medici. Sono utilizzati anche nell'industria dei semiconduttori per la creazione di rivestimenti a film sottile sui wafer.

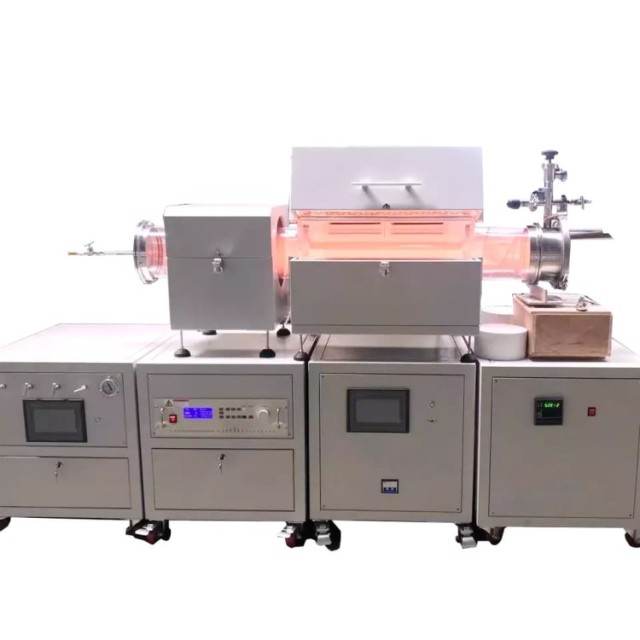

Macchina PECVD

L'apparecchiatura PECVD è costituita da una camera a vuoto, un sistema di distribuzione del gas, una fonte di alimentazione e un sistema di pompe per mantenere il vuoto nella camera. Il substrato da rivestire viene posizionato nella camera e un flusso di gas reagenti viene introdotto nella camera. La fonte di energia, in genere un generatore a radiofrequenza (RF), viene utilizzata per creare un plasma ionizzando le molecole di gas. Il plasma reagisce con i gas reagenti e con la superficie del substrato, dando luogo alla deposizione di un film sottile sul substrato.

La PECVD è ampiamente utilizzata nell'industria dei semiconduttori per produrre film sottili da utilizzare nei dispositivi elettronici e optoelettronici, come i transistor a film sottile (TFT) e le celle solari. Si usa anche per produrre carbonio simile al diamante (DLC) da utilizzare nei rivestimenti meccanici e decorativi. Sono disponibili anche sistemi ibridi PECVD-PVD (physical vapor deposition), che possono eseguire sia processi PECVD che PVD.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD