Introduzione alla deposizione di vapore chimico potenziata da plasma (PECVD)

La PECVD è un tipo di processo di deposizione chimica da vapore che utilizza il plasma per potenziare le reazioni chimiche tra i precursori in fase gassosa e il substrato. Il plasma viene creato applicando energia a radiofrequenza (RF) a un gas, che lo ionizza e genera elettroni ad alta energia che si scontrano con altre molecole di gas, creando un plasma altamente reattivo. La PECVD consente la deposizione di film sottili con un'eccellente uniformità e conformità, rendendolo un processo ideale per la fabbricazione di dispositivi microelettronici e optoelettronici. Tuttavia, presenta anche alcuni svantaggi, come il costo elevato delle apparecchiature e la necessità di una formazione specifica per il loro utilizzo.

Indice dei contenuti

Vantaggi e svantaggi della PECVD

Vantaggi della PECVD

Il processo PECVD presenta diversi vantaggi che lo rendono una tecnica popolare ed efficace per la deposizione di film sottili in una varietà di applicazioni. Uno dei vantaggi principali è la capacità di depositare un'ampia gamma di materiali su diversi substrati. Inoltre, la PECVD opera a una temperatura relativamente bassa, tipicamente tra 100°C e 400°C, il che la rende adatta a depositare film sottili su materiali sensibili alla temperatura. Inoltre, i film depositati con il processo PECVD hanno buone proprietà dielettriche, basse sollecitazioni meccaniche ed eccellente uniformità.

Buone proprietà dielettriche

Il processo PECVD fornisce film sottili con buone proprietà dielettriche, che lo rendono una scelta popolare per la fabbricazione di circuiti integrati. Il transistor ha bisogno di un buon strato dielettrico per mantenere le sue caratteristiche e prestazioni.

Basso stress meccanico ed eccellente uniformità

Il processo PECVD può evitare che i film si deformino e diventino non uniformi a causa delle sollecitazioni meccaniche non uniformi sui film. Lo spessore dei film sul bordo del gradino e sulla superficie piana può essere mantenuto uniforme, il che rappresenta un grande vantaggio della PECVD quando il processo di fabbricazione richiede un'elevata copertura del gradino, poiché alcuni processi di fabbricazione possono avere un substrato con diversi gradini sulla superficie.

Alta velocità di deposizione e scalabilità

La PECVD offre un'elevata velocità di deposizione, sostanzialmente superiore a quella di altre tecniche più tradizionali basate sul vuoto, come la PVD. Questa è la base per una tecnologia di fabbricazione affidabile e a basso costo. La PECVD è anche altamente scalabile, il che la rende adatta alla produzione su larga scala.

Svantaggi della PECVD

Nonostante i suoi vantaggi, il processo PECVD presenta anche alcuni svantaggi. Uno degli svantaggi principali è il costo elevato rispetto ad altre tecniche di deposizione di film sottili. Inoltre, il processo PECVD è sensibile alla qualità dei gas precursori utilizzati, che possono influire sulla qualità dei film depositati. Inoltre, i gas del plasma utilizzati durante il processo PECVD possono reagire con il silicio o l'azoto per formare Si-H e SiNH, influenzando le proprietà dei dispositivi, tra cui l'assorbimento dei raggi UV, la stabilità, le sollecitazioni meccaniche e la conduttività elettrica. Infine, il sistema al plasma ionizza i gas e li spinge in una certa direzione per depositare il materiale, il che può talvolta danneggiare i film o i dispositivi e deteriorarne le prestazioni durante il processo.

In conclusione, il processo PECVD è una tecnica ampiamente utilizzata nel campo della scienza e dell'ingegneria dei materiali grazie alla sua capacità di depositare un'ampia gamma di materiali su diversi substrati, alla sua elevata velocità di deposizione e alla sua scalabilità. Inoltre, fornisce film sottili con buone proprietà dielettriche, basse sollecitazioni meccaniche ed eccellente uniformità. Tuttavia, il processo PECVD presenta anche alcuni svantaggi, tra cui il costo elevato, la sensibilità alla qualità dei gas precursori utilizzati e il potenziale di danneggiamento dei film o dei dispositivi da parte del plasma.

Informazioni sul plasma nel processo PECVD

Il plasma è un componente essenziale del processo PECVD in quanto svolge un ruolo cruciale nella deposizione di film sottili su semiconduttori. Il plasma viene generato applicando un campo elettrico ad alta frequenza a un gas, come l'idrogeno o l'azoto. In questo modo il gas si ionizza e forma un plasma, che contiene ioni, elettroni e atomi neutri eccitati.

Importanza del plasma nel processo PECVD

Il plasma nel processo PECVD è essenziale per ottenere film sottili uniformi e di alta qualità. Attiva i precursori e promuove la reazione chimica che forma il film sottile. Le specie reattive del plasma possono interagire con i precursori introdotti nella camera di reazione per formare il film sottile.

Generazione del plasma nel processo PECVD

Il processo PECVD utilizza l'energia elettrica per creare una scarica incandescente, ovvero il plasma. Il plasma si ottiene scaricando una radiofrequenza (RF) a corrente alternata tra due elettrodi. Nello spazio tra i due elettrodi sono presenti gas che utilizzano l'energia RF per ionizzare e trasformare i vari gas presenti nella camera PECVD in radicali reattivi, ioni, atomi neutri e molecole.

Composizione del plasma

Il plasma è un gas parzialmente ionizzato, il che significa che alcuni elettroni sono liberi, lasciando gli atomi con cariche positive e negative. Il plasma risponde molto bene ai campi elettromagnetici e presenta caratteristiche di solidi, liquidi e gas, che lo rendono uno stato di materia distinto. Le specie reattive nel plasma includono ioni, elettroni e atomi neutri eccitati che possono interagire con i precursori e formare il film sottile.

Ottimizzazione del plasma nel processo PECVD

Il processo PECVD può essere ottimizzato controllando la portata del gas, la temperatura, la pressione e la potenza del plasma. I parametri del plasma, come la forma dei radicali, il loro flusso sulla superficie di crescita del film e le reazioni superficiali attivate dal riscaldamento del substrato, influenzano la struttura e le proprietà dei film sottili.

Vantaggi del plasma nel processo PECVD

Uno dei principali vantaggi del processo PECVD è che può depositare film sottili uniformi e di alta qualità a una temperatura relativamente bassa. Questo lo rende ideale per depositare materiali sensibili alla temperatura o che cambiano le loro caratteristiche ad alte temperature. Il processo PECVD è ampiamente utilizzato nei settori dei semiconduttori, dell'optoelettronica e delle celle solari.

In conclusione, la comprensione del plasma nel processo PECVD è fondamentale per ottenere una deposizione di film sottile di successo e l'ottimizzazione dei parametri del processo è essenziale per ottenere film sottili uniformi e di alta qualità.

Fasi di preparazione al processo PECVD

Il processo PECVD (Plasma Enhanced Chemical Vapor Deposition) è una tecnica potente utilizzata per depositare film sottili di materiali su un substrato e una preparazione adeguata è essenziale per garantire la qualità e l'uniformità del film depositato. In questa sezione, forniremo una guida passo passo al processo di preparazione della PECVD.

Fase 1: pulire il substrato

Il primo passo per preparare il processo PECVD è pulire accuratamente il substrato. Eventuali contaminanti presenti sul substrato possono influire negativamente sulla qualità del film depositato, quindi è essenziale assicurarsi che il substrato sia completamente pulito. Ciò può essere ottenuto con varie tecniche di pulizia, come la pulizia con solventi, la pulizia al plasma o la pulizia chimica a umido.

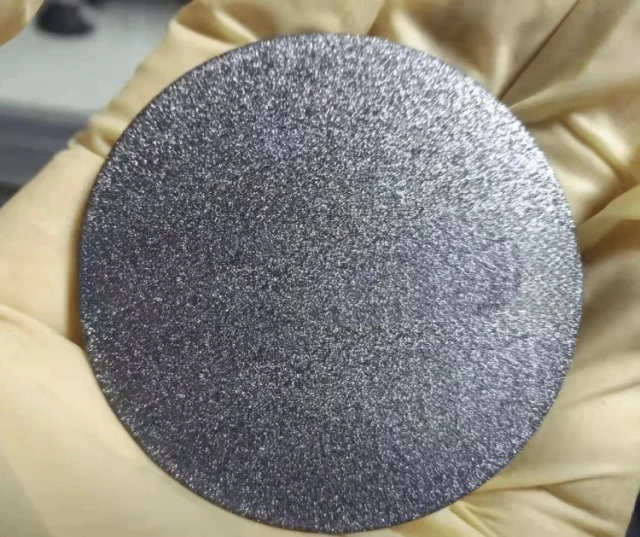

Fase 2: caricamento del substrato nella camera PECVD

Una volta che il substrato è pulito, il passo successivo è caricarlo nella camera PECVD. È fondamentale assicurarsi che il substrato sia posizionato in modo appropriato nella camera, poiché ciò può influire sulla qualità e sull'uniformità del film depositato. Il substrato deve essere collocato su un supporto compatibile con il sistema PECVD e posizionato alla distanza ottimale dalla sorgente di plasma.

Fase 3: Evacuazione della camera a vuoto

Dopo aver caricato il substrato, la camera viene evacuata sotto vuoto. Questa operazione è necessaria per rimuovere eventuali gas residui che potrebbero interferire con il processo PECVD. Il livello di vuoto richiesto dipende dallo specifico sistema PECVD utilizzato, ma in genere è compreso tra 1 e 10 mTorr.

Fase 4: introduzione dei gas precursori

Una volta ottenuto il vuoto, il processo PECVD può iniziare. Si tratta di introdurre nella camera i gas precursori, che saranno poi ionizzati dalla sorgente di plasma per formare il film sottile. I gas precursori specifici e i parametri di processo utilizzati dipendono dal materiale da depositare e dalle proprietà del film desiderate.

Fase 5: Monitoraggio del processo

Durante il processo PECVD, è essenziale monitorare attentamente i parametri di processo per garantire che la deposizione proceda come desiderato. Parametri come la temperatura, la pressione e la portata del gas devono essere monitorati e regolati se necessario per ottenere le proprietà del film desiderate.

Fase 6: conclusione del processo

Una volta completata la deposizione, il processo PECVD può essere terminato interrompendo il flusso dei gas precursori e consentendo alla camera di tornare alla pressione atmosferica. Il substrato può quindi essere rimosso dalla camera e sottoposto a ulteriori lavorazioni, se necessario.

In conclusione, una preparazione adeguata è fondamentale per garantire la qualità e l'uniformità dei film sottili depositati con il processo PECVD. Seguendo le fasi sopra descritte, è possibile garantire una preparazione completa per il processo PECVD e ottenere le proprietà del film desiderate.

Monitoraggio e controllo della deposizione

Durante il processo PECVD, è importante monitorare e controllare la deposizione per garantire la qualità e l'uniformità del film depositato. Di seguito sono descritte le fasi di monitoraggio e controllo del processo di deposizione:

Fase 1: Determinazione dei parametri di processo appropriati

La prima fase del processo consiste nel determinare i parametri di processo appropriati, tra cui la portata del gas, la pressione e le impostazioni di potenza. Questi parametri devono essere impostati in base alle proprietà del film desiderate.

Fase 2: inizio del processo di deposizione

Una volta impostati i parametri di processo appropriati, il processo di deposizione può iniziare. Durante il processo, è importante monitorare la velocità di deposizione e lo spessore del film utilizzando varie tecniche come l'ellissometria o la profilometria.

Fase 3: monitoraggio in tempo reale

Il monitoraggio in tempo reale può aiutare a identificare eventuali problemi che possono insorgere durante il processo di deposizione, come la non uniformità o la contaminazione. La diagnostica in situ, come la spettroscopia a emissione ottica o la spettrometria di massa, può fornire informazioni sulla chimica del plasma e contribuire a ottimizzare il processo di deposizione.

Fase 4: Regolare i parametri del processo secondo le necessità

Per controllare la deposizione, è possibile regolare le portate di gas, la pressione e le impostazioni di potenza secondo le necessità. Ciò può essere fatto sulla base dei risultati del monitoraggio in tempo reale.

Fase 5: Analisi post-deposizione

L'analisi post-deposizione può essere effettuata per verificare le proprietà e la qualità del film. A tale scopo si possono utilizzare tecniche come la diffrazione dei raggi X, la microscopia elettronica a scansione e la microscopia a forza atomica.

In conclusione, il monitoraggio e il controllo della deposizione durante il processo PECVD sono fondamentali per ottenere film sottili di alta qualità con spessore e proprietà uniformi. Il processo prevede la determinazione dei parametri di processo appropriati, il monitoraggio in tempo reale, la regolazione dei parametri di processo secondo necessità e l'analisi post-deposizione.

Post-trattamento del film PECVD

Una volta depositato il film sottile PECVD, è necessario un post-trattamento per migliorarne le proprietà e le prestazioni. Il processo di post-trattamento può comportare ricottura, incisione o altri metodi a seconda dell'applicazione specifica.

Ricottura

La ricottura è un metodo di post-trattamento comunemente utilizzato per i film PECVD. Consiste nel riscaldare il film ad alta temperatura in un ambiente controllato per migliorarne la cristallinità, la densità e l'adesione al substrato. La ricottura può anche contribuire a rimuovere eventuali tensioni residue nel film e a migliorarne le proprietà meccaniche.

Mordenzatura

L'incisione viene utilizzata per rimuovere dalla superficie del film materiale indesiderato, come impurità o difetti. La scelta del metodo di mordenzatura dipende dall'applicazione specifica del film PECVD. L'incisione a umido è un metodo comunemente utilizzato per rimuovere il materiale indesiderato dalla superficie del film. L'incisione a secco, invece, è utilizzata per una rimozione più precisa e controllata del materiale dalla superficie del film.

Altri metodi

Altri metodi di post-trattamento per i film PECVD includono l'impianto di ioni, la lucidatura chimico-meccanica e la modifica della superficie. L'impianto di ioni viene utilizzato per alterare le proprietà elettriche e meccaniche del film introducendovi impurità. La lucidatura chimico-meccanica è utilizzata per rimuovere qualsiasi materiale indesiderato dalla superficie del film utilizzando una combinazione di processi chimici e meccanici. La modifica della superficie comporta l'alterazione della superficie del film per migliorarne le proprietà, come l'adesione, la bagnabilità o la biocompatibilità.

In conclusione, il post-trattamento dei film PECVD è essenziale per migliorarne le proprietà e le prestazioni. La scelta del metodo di post-trattamento dipende dall'applicazione specifica del film. Ricottura e incisione sono i metodi di post-trattamento più comunemente utilizzati per i film PECVD. Tuttavia, a seconda dei requisiti del film, possono essere utilizzati anche altri metodi, come l'impianto di ioni, la lucidatura chimico-meccanica e la modifica della superficie.

Conclusioni e futuro della PECVD

La PECVD è un processo essenziale per depositare film sottili in varie applicazioni, tra cui la microelettronica, l'ottica e i sensori. Nonostante i suoi vantaggi, come la deposizione a bassa temperatura e l'elevata uniformità, la PECVD presenta alcuni svantaggi, come la bassa velocità di deposizione e il costo elevato delle apparecchiature. Tuttavia, la ricerca in corso mira a migliorare il processo sviluppando nuovi precursori e ottimizzando le condizioni di deposizione. In futuro, si prevede che la PECVD svolgerà un ruolo cruciale nello sviluppo di tecnologie avanzate, come l'Internet delle cose (IoT), i dispositivi indossabili e l'elettronica flessibile.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Articoli correlati

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma

- Il ruolo del plasma nei rivestimenti PECVD

- Guida completa alla manutenzione delle apparecchiature PECVD

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Macchine CVD per la deposizione di film sottili