Introduzione a PECVD e HPCVD

La deposizione di vapore chimico potenziata da plasma (PECVD) e la deposizione di vapore chimico a filamento caldo (HPCVD) sono due metodi ampiamente utilizzati per depositare film sottili su un substrato. La PECVD opera a basse pressioni e prevede l'uso del plasma per scomporre e depositare una miscela di gas sulla superficie. L'HPCVD, invece, utilizza un filamento caldo per decomporre il gas, creando un plasma. I film risultanti hanno proprietà e vantaggi diversi a seconda del metodo utilizzato. La comprensione delle differenze e delle applicazioni di ciascun metodo è fondamentale per scegliere la tecnica più appropriata per una specifica applicazione di rivestimento.

Indice dei contenuti

Differenze tra PECVD e HPCVD

PECVD e HPCVD sono due tecniche di rivestimento molto diffuse e utilizzate in vari settori, tra cui quello dei semiconduttori, dell'ottica e della medicina. Sebbene entrambe le tecniche siano utilizzate per applicazioni di rivestimento, differiscono in termini di metodi di deposizione, prestazioni e idoneità per applicazioni specifiche.

Metodo di deposizione

La differenza principale tra PECVD e HPCVD risiede nel modo in cui i rivestimenti vengono depositati sul substrato. La PECVD utilizza un plasma a bassa pressione per ionizzare e far reagire i gas precursori, mentre la HPCVD utilizza una fonte di calore ad alta potenza per vaporizzare e far reagire i gas precursori.

Prestazioni

La PECVD è nota per la sua capacità di produrre rivestimenti uniformi e di alta qualità su un'ampia gamma di substrati. Offre inoltre un migliore controllo dello spessore e della composizione del rivestimento, rendendolo adatto ad applicazioni che richiedono parametri di rivestimento precisi. D'altra parte, l'HPCVD è preferito per le applicazioni di rivestimento ad alta temperatura, grazie alla sua capacità di creare rivestimenti densi e aderenti anche a temperature elevate. Inoltre, ha una velocità di deposizione più elevata rispetto alla PECVD, che la rende più adatta alla produzione su larga scala.

Idoneità per applicazioni specifiche

La PECVD è ideale per la produzione di rivestimenti per la microelettronica, le celle solari e i dispositivi ottici, mentre la HPCVD è preferita per la produzione di rivestimenti per utensili da taglio, rivestimenti resistenti all'usura e rivestimenti a barriera termica. La scelta tra PECVD e HPCVD dipende dai requisiti specifici dell'applicazione, dal materiale del substrato e dalle proprietà del rivestimento desiderato.

Proprietà del film

Variando i parametri del plasma, la PECVD può produrre film con un eccellente controllo delle proprietà del materiale, tra cui la densità e la durezza, la purezza, la rugosità o l'indice di rifrazione dei film ottici. La PECVD può produrre composti e film unici che non possono essere creati solo con le comuni tecniche CVD e produrre film che dimostrano un'elevata resistenza ai solventi e alla corrosione, con stabilità chimica e termica.

In confronto, l'HPCVD è in grado di produrre rivestimenti densi e aderenti anche ad alte temperature, rendendolo adatto ad applicazioni di rivestimento ad alta temperatura. I rivestimenti prodotti da HPCVD sono preferiti per le loro proprietà di resistenza all'usura e di barriera termica, che li rendono ideali per utensili da taglio e rivestimenti resistenti all'usura.

In sintesi, sia la PECVD che l'HPCVD presentano vantaggi e limiti unici e la scelta tra i due dipende dai requisiti specifici dell'applicazione, dal materiale del substrato e dalle proprietà del rivestimento desiderato. La PECVD è ideale per la produzione di rivestimenti per la microelettronica, le celle solari e i dispositivi ottici, mentre la HPCVD è preferita per la produzione di rivestimenti per utensili da taglio, rivestimenti resistenti all'usura e rivestimenti a barriera termica.

Vantaggi della PECVD

Deposizione a bassa temperatura

La PECVD opera generalmente a bassa temperatura, tra i 100˚C e i 400˚C. Si tratta di un vantaggio significativo rispetto all'HPCVD, che opera a temperature molto più elevate. Il processo PECVD utilizza sia l'energia termica che la scarica a bagliore indotta dalla radiofrequenza per controllare le reazioni chimiche. La scarica a bagliore crea elettroni liberi che collidono con i gas reagenti e li dissociano per generare la reazione e depositare il film solido sul substrato. Poiché parte dell'energia per avviare le reazioni chimiche è fornita dalla scarica a bagliore, il sistema richiede meno energia termica. Pertanto, la temperatura può essere mantenuta a un livello relativamente basso rispetto ad altri processi CVD.

Buone proprietà dei film depositati

Altri vantaggi del processo PECVD sono le buone proprietà dei film depositati. Il processo PECVD può depositare film sottili con buone proprietà dielettriche. Questo aspetto è importante nella fabbricazione dei circuiti integrati, perché il transistor ha bisogno di un buon strato dielettrico per mantenere le sue caratteristiche e prestazioni.

Basse sollecitazioni meccaniche

I film sottili depositati hanno anche un basso stress meccanico. Ciò può evitare che i film si deformino e diventino non uniformi a causa delle sollecitazioni meccaniche non uniformi sui film. Il processo PECVD garantisce anche una buona copertura conforme del gradino e un'eccellente uniformità. Lo spessore del film sul bordo del gradino e sulla superficie piana può essere mantenuto uniforme. Questo è un grande vantaggio della PECVD quando il processo di fabbricazione richiede un'elevata copertura dei gradini, perché alcuni processi di fabbricazione possono avere un substrato con diversi gradini sulla superficie.

Deposizione versatile

La PECVD è adatta alla fabbricazione di film con composizioni e microstrutture diverse, consentendo di variare continuamente le caratteristiche del film in funzione della profondità (film graduati o disomogenei). Ciò può essere utilizzato per la fabbricazione di una categoria molto interessante di dispositivi ottici, come i filtri ottici rugati, i rivestimenti protettivi duri e resistenti e i materiali biomedici. È possibile rivestire uniformemente diverse forme di substrato (anche 3D) (forme piane, emisferiche, cilindriche, interni di tubi, ecc.)

Alti tassi di deposizione

La PECVD fornisce elevate velocità di deposizione (rD ∼ 1-10 nm/s, o più), sostanzialmente superiori a quelle di altre tecniche più tradizionali basate sul vuoto (ad es. PVD). Questa è la base per una tecnologia di fabbricazione affidabile e a basso costo.

Nel complesso, la PECVD presenta diversi vantaggi rispetto alla HPCVD, tra cui la deposizione a temperature più basse, le buone proprietà dei film depositati, le basse sollecitazioni meccaniche, la versatilità della deposizione e le alte velocità di deposizione. Questi vantaggi la rendono l'opzione preferita per le applicazioni di rivestimento nel settore delle apparecchiature di laboratorio.

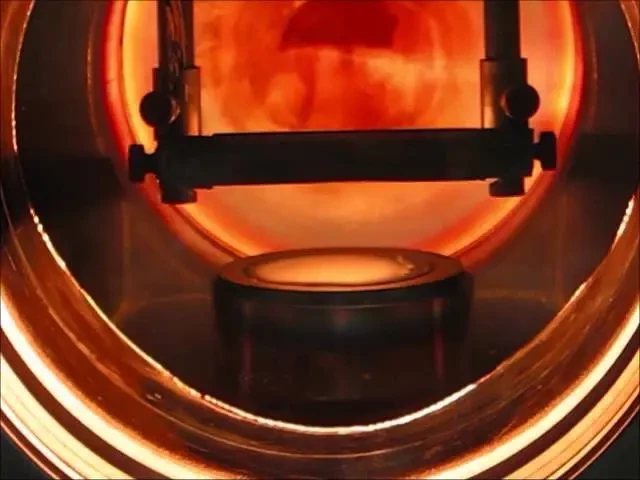

Vantaggi dell'HPCVD

La deposizione di vapore chimico a filamento caldo (HPCVD) è emersa come un'opzione efficiente e affidabile per le applicazioni di rivestimento in vari settori. Alcuni dei principali vantaggi dell'HPCVD sono i seguenti:

Rivestimento di una gamma più ampia di materiali

L'HPCVD ha la capacità di rivestire una gamma più ampia di materiali rispetto alla PECVD. Mentre la PECVD è limitata ai materiali a base di silicio, l'HPCVD può rivestire leghe, ceramiche e polimeri, rendendola un'opzione più versatile.

Tassi di deposizione più elevati

L'HPCVD offre tassi di deposizione più elevati rispetto alla PECVD, il che significa che i rivestimenti possono essere applicati più rapidamente, riducendo i tempi e i costi di produzione. Questo vantaggio rende l'HPCVD l'opzione preferita per i settori che richiedono un'elevata produttività ed efficienza.

Produzione di rivestimenti con proprietà meccaniche superiori

L'HPCVD può essere utilizzato per produrre rivestimenti con proprietà meccaniche superiori, come durezza, resistenza all'usura e adesione. Questa caratteristica rende l'HPCVD ideale per le applicazioni ad alte sollecitazioni nell'industria aerospaziale e automobilistica.

Ideale per applicazioni di alto livello

Grazie alla capacità di produrre rivestimenti con proprietà meccaniche e termiche superiori, l'HPCVD è ideale per applicazioni di fascia alta come schermi sensibili al tatto, semiconduttori fotosensibili e impianti bio-medicali.

In sintesi, l'HPCVD è emersa come un'opzione più efficiente e affidabile per le applicazioni di rivestimento in vari settori grazie alla sua capacità di rivestire una gamma più ampia di materiali, alle velocità di deposizione più elevate, alle proprietà meccaniche superiori, alle temperature operative più basse e all'idoneità per le applicazioni di fascia alta.

Applicazioni della PECVD

La PECVD è una tecnica di deposizione di film sottili molto versatile che trova ampia applicazione nell'industria dei semiconduttori. Il processo viene utilizzato per depositare una serie di materiali su un substrato, tra cui il biossido di silicio (SiO2), il nitruro di silicio (Si3N4) e il silicio amorfo (a-Si). In questa sezione verranno illustrate in dettaglio alcune delle applicazioni più comuni della PECVD.

Dispositivi microelettronici

La PECVD è ampiamente utilizzata nella produzione di dispositivi microelettronici, compresi i circuiti integrati (IC) e i sistemi microelettromeccanici (MEMS). Il processo viene utilizzato per depositare una serie di materiali, tra cui SiO2, Si3N4 e polisilicio, essenziali per la fabbricazione di questi dispositivi. La PECVD è preferita ad altre tecniche di deposizione perché consente di depositare film sottili con elevati rapporti di aspetto, il che la rende ideale per creare geometrie complesse.

Celle fotovoltaiche

La PECVD viene utilizzata anche nella produzione di celle fotovoltaiche o celle solari. La tecnica viene utilizzata per depositare film sottili di silicio amorfo e nitruro di silicio che vengono utilizzati come strati tampone e rivestimenti antiriflesso. Questi film migliorano l'efficienza e la durata delle celle solari e sono essenziali per le loro prestazioni a lungo termine.

Pannelli per display

La PECVD è ampiamente utilizzata nella produzione di pannelli di visualizzazione, compresi i display LCD e OLED. Il processo viene utilizzato per depositare film sottili di SiO2 e Si3N4 che vengono utilizzati come strati di passivazione e incapsulamento. Questi strati proteggono i componenti sottostanti del display e ne migliorano le prestazioni e la durata.

Transistor a film sottile

La PECVD viene utilizzata anche nella produzione di transistor a film sottile (TFT) per display e altri dispositivi elettronici. I TFT sono un componente essenziale dei moderni display e la PECVD è una tecnologia chiave per la loro fabbricazione. Il processo viene utilizzato per depositare film sottili di silicio amorfo che fungono da strato attivo del TFT.

Altre applicazioni

La PECVD trova una serie di altre applicazioni nell'industria dei semiconduttori, tra cui la deposizione di materiali dielettrici per l'isolamento interstrato, la deposizione di strati barriera per impedire la diffusione e la deposizione di rivestimenti antiriflesso per dispositivi ottici.

In conclusione, la PECVD è una tecnica versatile di deposizione di film sottili che trova ampia applicazione nell'industria dei semiconduttori. Il processo viene utilizzato per depositare una serie di materiali su substrati, tra cui SiO2, Si3N4 e a-Si, ed è preferito ad altre tecniche di deposizione per la sua capacità di creare film sottili con elevati rapporti di aspetto. Le applicazioni più comuni della PECVD includono la produzione di dispositivi microelettronici, celle fotovoltaiche, pannelli di visualizzazione e transistor a film sottile. Tuttavia, il processo trova impiego anche in una serie di altre applicazioni, tra cui la deposizione di materiali dielettrici, strati barriera e rivestimenti antiriflesso.

Applicazioni dell'HPCVD

L'HPCVD è una tecnica di rivestimento versatile che può essere utilizzata per depositare un'ampia gamma di materiali, tra cui metalli, leghe e ceramiche. Ciò la rende uno strumento prezioso in molti settori diversi, tra cui:

Aerospaziale

L'HPCVD è comunemente utilizzato nell'industria aerospaziale per depositare rivestimenti sulle pale delle turbine e su altri componenti ad alta temperatura. Questi rivestimenti contribuiscono a migliorare la durata e le prestazioni dei componenti, consentendo loro di resistere alle condizioni estreme di volo.

Elettronica

L'HPCVD è utilizzato anche nell'industria elettronica per depositare rivestimenti su componenti come schede di circuito e sensori. Questi rivestimenti possono proteggere dall'umidità e da altri fattori ambientali, oltre a migliorare la conduttività elettrica dei componenti.

Dispositivi medici

L'HPCVD è utilizzato nell'industria dei dispositivi medici per depositare rivestimenti su una varietà di materiali, tra cui plastiche e polimeri. Questi rivestimenti possono fornire protezione contro il degrado e l'usura, oltre a migliorare la biocompatibilità dei materiali.

Settore automobilistico

L'HPCVD è utilizzato nell'industria automobilistica per depositare rivestimenti su componenti del motore, come pistoni e valvole. Questi rivestimenti possono contribuire a migliorare le prestazioni e l'efficienza del motore, oltre a ridurre l'usura e a prolungare la durata dei componenti.

Energia

L'HPCVD è utilizzato nell'industria energetica per depositare rivestimenti su componenti quali scambiatori di calore e turbine. Questi rivestimenti contribuiscono a migliorare l'efficienza e la durata dei componenti, consentendo loro di operare a temperature e pressioni più elevate.

In conclusione, l'HPCVD è una tecnica di rivestimento preziosa che può essere utilizzata in un'ampia gamma di settori. La sua capacità di depositare una varietà di materiali a basse temperature la rende particolarmente utile per il rivestimento di materiali sensibili alla temperatura, mentre la sua versatilità ne consente l'utilizzo in molte applicazioni diverse.

Confronto delle prestazioni tra PECVD e HPCVD

Temperatura di processo

La PECVD opera a basse temperature, in genere tra i 150°C e i 400°C. Questo lo rende adatto a depositare film su substrati sensibili alla temperatura. L'HPCVD, invece, opera a temperature elevate, tra i 700°C e i 1200°C. Questo lo rende adatto a depositare rivestimenti densi e di alta qualità su materiali in grado di resistere alle alte temperature.

Velocità di deposizione

L'HPCVD ha un tasso di deposizione più elevato rispetto al PECVD, che lo rende più adatto a depositare rivestimenti più spessi in tempi più brevi. Tuttavia, può portare a una maggiore tensione residua, che può influire sulle proprietà meccaniche del rivestimento. La PECVD ha una velocità di deposizione inferiore, ma produce rivestimenti uniformi e di alta qualità con un'eccellente adesione e una bassa porosità.

Proprietà del rivestimento

La PECVD produce rivestimenti con un'eccellente adesione e una bassa porosità, che li rendono adatti ad applicazioni che richiedono rivestimenti uniformi e di alta qualità. L'HPCVD produce rivestimenti densi e conformi con elevata purezza ed eccellenti proprietà meccaniche. Tuttavia, l'elevata tensione residua nei rivestimenti HPCVD può influire sulle loro proprietà meccaniche.

Materiale del substrato

La scelta tra PECVD e HPCVD dipende dal materiale del substrato. La PECVD è adatta per depositare film su substrati sensibili alla temperatura, come polimeri, vetro e ceramica, mentre la HPCVD è adatta per depositare film su materiali in grado di resistere alle alte temperature, come metalli e leghe.

In conclusione, sia la PECVD che la HPCVD presentano vantaggi e limiti unici. La scelta tra le due tecniche dipende dai requisiti specifici dell'applicazione, tra cui il materiale del substrato, lo spessore del rivestimento e le proprietà desiderate. La comprensione delle differenze tra PECVD e HPCVD è essenziale per scegliere il metodo di rivestimento migliore per ogni applicazione.

Conclusioni

In conclusione, sia PECVD che HPCVD presentano vantaggi e svantaggi nelle applicazioni di rivestimento. La PECVD è adatta per la deposizione di film sottili su forme complesse e substrati a bassa temperatura, mentre l'HPCVD è ideale per la deposizione ad alta temperatura di film spessi su substrati di grandi dimensioni. Sebbene la PECVD abbia una velocità di deposizione più elevata e un migliore rivestimento conforme, l'HPCVD offre una migliore purezza e adesione del film. Pertanto, la scelta del metodo CVD dipenderà dai requisiti di rivestimento specifici dell'applicazione. Nel complesso, entrambe le tecniche sono essenziali per diversi settori industriali e il loro continuo sviluppo porterà a ulteriori miglioramenti nella tecnologia di rivestimento.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Articoli correlati

- Il ruolo del plasma nei rivestimenti PECVD

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Introduzione alla deposizione chimica da vapore (CVD)