Introduzione alla pressatura isostatica a caldo

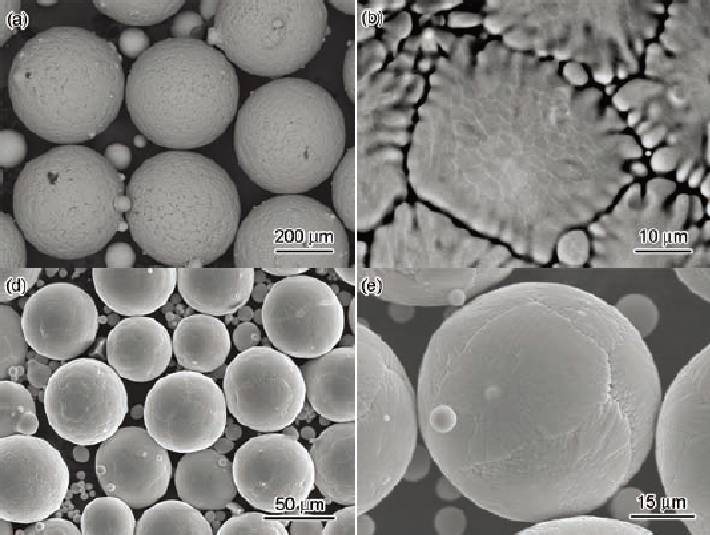

La pressatura isostatica a caldo (HIP ) è una tecnologia utilizzata per densificare i materiali ad alte temperature e pressioni. Il processo prevede l'inserimento di un materiale in un contenitore sigillato, che viene poi pressurizzato con un gas inerte e riscaldato a una temperatura elevata. La combinazione di pressione e temperatura fa sì che il materiale diventi più denso e uniforme, con proprietà meccaniche migliori. L'HIP è utilizzato in diversi settori, tra cui quello aerospaziale, della difesa e medico. Questa tecnologia è diventata sempre più popolare negli ultimi anni grazie alla sua capacità di produrre pezzi con una microstruttura uniforme.

Indice dei contenuti

Pressatura isostatica a freddo o a caldo

La pressatura isostatica è un processo di metallurgia delle polveri che applica una pressione uguale in tutte le direzioni su una polvere compatta, ottenendo la massima uniformità di densità e microstruttura senza le limitazioni geometriche della pressatura uniassiale. La pressatura isostatica a freddo (CIP) è utilizzata per compattare pezzi verdi a temperatura ambiente, mentre la pressatura isostatica a caldo (HIP) è utilizzata per consolidare completamente i pezzi a temperature elevate mediante diffusione allo stato solido.

Pressatura isostatica a freddo (CIP)

Il CIP viene effettuato a temperatura ambiente ed è più economico e semplice dell'HIP. È generalmente utilizzato per materiali sensibili alla temperatura, come ceramiche e polveri metalliche. Il CIP può essere utilizzato anche per comprimere materiali difficili da pressare; le polveri possono essere pressate isostaticamente a secco senza acqua, lubrificanti o leganti. Rispetto alla pressatura a freddo, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo, eliminando l'attrito delle pareti dello stampo, che influisce notevolmente sulla distribuzione della densità dei pezzi pressati a freddo. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo, invece, viene effettuata ad alte temperature. Le alte temperature utilizzate nella HIP consentono una migliore diffusione degli atomi e una migliore omogeneizzazione del materiale. Il processo è particolarmente utile per i pezzi che devono resistere a livelli elevati di stress o di temperatura. L'HIP è in grado di ottenere una microstruttura più uniforme rispetto al CIP, con conseguente miglioramento delle proprietà meccaniche come la resistenza agli urti, la duttilità e la resistenza alla fatica. Inoltre, consente di eliminare le tensioni residue nel materiale.

Quale metodo scegliere?

La scelta tra CIP e HIP dipende dalle esigenze specifiche del materiale e dall'applicazione prevista. Il CIP è adatto per materiali sensibili alla temperatura o per comprimere materiali difficili da pressare. È anche più economico e semplice dell'HIP. Tuttavia, potrebbe non essere adatto a materiali che richiedono alti livelli di uniformità e raffinatezza. L'HIP è adatto ai materiali che devono resistere a livelli elevati di stress o di temperatura. È in grado di ottenere una microstruttura più uniforme rispetto al CIP, con conseguente miglioramento delle proprietà meccaniche. Tuttavia, è un processo più costoso e complesso del CIP.

In sintesi, sebbene sia il CIP che l'HIP presentino vantaggi e svantaggi, la scelta tra i due metodi deve basarsi sulle esigenze specifiche del materiale e sull'applicazione prevista.

Trattamento di densificazione con pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è una tecnica potente per ottenere un'uniformità ottimale della microstruttura nei materiali. L'HIP è un processo utilizzato per migliorare le proprietà dei materiali sottoponendoli contemporaneamente ad alta temperatura e pressione. È un trattamento di densificazione che utilizza una combinazione di alta pressione e alta temperatura per eliminare la porosità, chiudere le cricche e omogeneizzare la microstruttura dei materiali.

Il processo di pressatura isostatica a caldo

Il processo di pressatura isostatica a caldo prevede l'inserimento del materiale in un recipiente a pressione e il successivo riscaldamento a una temperatura sufficientemente elevata da consentire la densificazione. La pressione all'interno del recipiente viene inoltre aumentata a un livello sufficiente per deformare il materiale e riempire gli eventuali vuoti presenti. Questo processo è comunemente utilizzato per la produzione di componenti di forma complessa con densità elevata e microstruttura uniforme. La pressatura isostatica a caldo può essere utilizzata su una varietà di materiali, tra cui metalli, ceramiche e compositi.

Vantaggi della pressatura isostatica a caldo

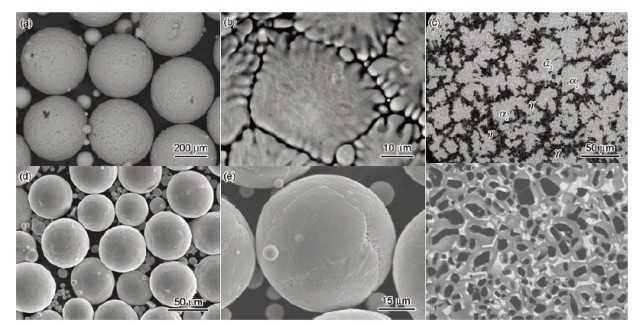

La HIP è ampiamente utilizzata in molti settori, tra cui quello aerospaziale, automobilistico, medico ed energetico. I vantaggi dell'HIP includono il miglioramento delle proprietà meccaniche, l'aumento della resistenza alla fatica e alla corrosione. Utilizzando l'HIP, i produttori possono produrre materiali di alta qualità e consistenza, riducendo così i costi di produzione e migliorando l'affidabilità dei prodotti.

Processo di densificazione isostatica a caldo

Il processo di densificazione isostatica a caldo consiste nel collocare i prodotti in un contenitore chiuso e nell'immettere gas argon ad alta pressione nel contenitore attraverso il compressore, mentre il riscaldamento avviene attraverso il forno di riscaldamento all'interno del contenitore, in modo che i prodotti possano essere densificati sotto l'azione di alta temperatura e alta pressione allo stesso tempo. La stessa pressione viene applicata uniformemente alla superficie del pezzo da tutte le direzioni, determinando un'organizzazione interna uniforme del materiale. Dopo il trattamento di pressatura isostatica a caldo, la resistenza all'usura, la resistenza alla corrosione e le proprietà meccaniche del materiale saranno notevolmente migliorate e la durata a fatica potrà essere aumentata di 10~100 volte.

Attrezzatura per la pressatura isostatica a caldo

L'apparecchiatura per la pressatura isostatica a caldo è composta da un recipiente ad alta pressione, un forno di riscaldamento, un compressore, una pompa a vuoto, un serbatoio di stoccaggio, un sistema di raffreddamento e un sistema di controllo computerizzato, dove il recipiente ad alta pressione è il dispositivo chiave dell'intera apparecchiatura. La capacità dell'apparecchiatura varia da un'anca di piccole dimensioni, a un'anca di medie dimensioni e a un'anca di grandi dimensioni e può essere utilizzata in vari settori dell'utente finale, come l'industria manifatturiera, l'industria automobilistica, l'elettronica e i semiconduttori, l'industria medica, l'industria aerospaziale e della difesa, l'energia e la potenza, la ricerca e lo sviluppo e altri.

Conclusioni

In conclusione, la pressatura isostatica a caldo è una tecnica versatile ed efficace che ha rivoluzionato l'industria manifatturiera fornendo un mezzo affidabile per ottenere un'uniformità ottimale della microstruttura dei materiali. È ampiamente utilizzata in molti settori industriali grazie alla sua capacità di migliorare le proprietà meccaniche dei materiali e di aumentarne la resistenza alla fatica e alla corrosione. Le attrezzature per la pressatura isostatica a caldo sono disponibili in diverse capacità, consentendo ai produttori di produrre componenti di varie dimensioni e forme.

La pressatura isostatica nell'industria aerospaziale e della difesa

La pressatura isostatica è diventata un processo indispensabile nell'industria aerospaziale e della difesa ed è ampiamente utilizzata per produrre materiali ad alte prestazioni più resistenti alla fatica, alla corrosione e alle temperature estreme. Questa tecnologia ha permesso ai produttori di produrre materiali di alta qualità, più durevoli e affidabili, ed è particolarmente utile per i componenti che richiedono forme complesse o che sono realizzati con materiali difficili da lavorare.

La pressatura isostatica a caldo (HIP) nell'industria aerospaziale e della difesa

La pressatura isostatica a caldo (HIP) è una delle tecniche di pressatura isostatica più utilizzate nell'industria aerospaziale e della difesa. Consiste nel sottoporre un materiale a temperature e pressioni elevate in un ambiente con gas inerte per eliminare eventuali vuoti o difetti nel materiale. L'uso dell'HIP è diventato sempre più popolare a causa della crescente domanda di componenti più resistenti e durevoli nell'industria aerospaziale e della difesa.

HIP per ottenere un'uniformità ottimale della microstruttura

L'HIP è un processo critico nell'industria aerospaziale e della difesa per ottenere un'uniformità ottimale della microstruttura in componenti quali pale di turbine e parti strutturali. Il processo è in grado di eliminare i difetti interni causati da velocità di raffreddamento non uniformi durante il processo di formatura, ottenendo un materiale più uniforme e denso, in grado di resistere meglio a condizioni estreme.

HIP per forme complesse

I vantaggi unici della pressatura isostatica, come la capacità di applicare una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni, la rendono particolarmente utile per la produzione di componenti di forma complessa nell'industria aerospaziale e della difesa. Il processo elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi.

HIP per materiali difficili da lavorare

L'HIP viene utilizzato anche nell'industria aerospaziale e della difesa per produrre componenti realizzati con materiali difficili da lavorare, come superleghe, titanio, acciai per utensili, acciaio inossidabile e berillio. Il processo è altamente efficiente nell'utilizzo di questi materiali costosi e può produrre materiali di alta qualità più resistenti alla fatica, alla corrosione e alle temperature estreme.

HIP per l'industria medica

L'HIP non si limita all'industria aerospaziale e della difesa, ma viene utilizzato anche nell'industria medica per produrre impianti e altri dispositivi che richiedono alti livelli di resistenza e durata. Questa tecnologia può produrre materiali di alta qualità più resistenti alla corrosione e all'usura, riducendo la necessità di frequenti sostituzioni.

In conclusione, la pressatura isostatica, e in particolare la pressatura isostatica a caldo (HIP), è un processo cruciale per ottenere un'uniformità ottimale della microstruttura nei materiali ad alte prestazioni dell'industria aerospaziale e della difesa. Questa tecnologia ha migliorato notevolmente la qualità e la durata dei componenti ed è ampiamente utilizzata per produrre componenti di forma complessa e materiali difficili da lavorare.

Investimento nella tecnologia HIP

La tecnologia di pressatura isostatica a caldo (HIP) è diventata sempre più popolare grazie ai numerosi vantaggi che offre. Ecco i motivi per cui investire nella tecnologia HIP è una decisione saggia:

Migliori proprietà del materiale

Utilizzando la tecnologia HIP, i produttori possono ottenere eccellenti proprietà dei materiali, come una maggiore forza, resistenza alla corrosione e durata a fatica. Il processo è anche efficace nell'eliminare porosità, vuoti e cricche che possono essersi verificati durante il processo di produzione. Di conseguenza, il materiale prodotto è di alta qualità e soddisfa i severi standard di molti settori industriali.

Metodo economicamente vantaggioso

L'investimento nella tecnologia HIP è un metodo economicamente vantaggioso per produrre materiali di alta qualità. Il processo consente ai produttori di ottenere un'uniformità ottimale della microstruttura, che riduce la necessità di ulteriori fasi di lavorazione, con conseguente risparmio di tempo e denaro. Inoltre, la tecnologia può essere utilizzata per riparare e rimettere a nuovo parti danneggiate o usurate, prolungando così la durata di vita dei componenti critici.

Applicazioni versatili

La tecnologia HIP può essere utilizzata in un'ampia gamma di applicazioni, rendendola un investimento prezioso per diversi settori. Può essere applicata alla produzione di grandi e massicci componenti metallici di forma quasi netta, come componenti per il settore petrolifero e del gas che pesano fino a 30 tonnellate o giranti di forma netta con diametro fino a un metro. Può anche essere utilizzato per produrre piccoli utensili da taglio come maschi o punte realizzati con semilavorati PM HIP, che possono pesare meno di 100 grammi, o anche pezzi molto piccoli come staffe dentali.

Complementare ad altri processi PM

La tecnologia HIP è molto complementare ad altri processi di metallurgia delle polveri (PM) come lo stampaggio a iniezione di metalli (MIM), la pressatura e la sinterizzazione o le nuove tecnologie di produzione additiva. Può essere utilizzata in combinazione con questi processi PM per la densificazione dei pezzi e la produzione di barre o lastre semilavorate.

Aumento della produttività

Investire nella tecnologia HIP può contribuire ad aumentare la produttività grazie alla sua capacità di produrre pezzi di alta qualità in tempi più brevi. La tecnologia è in grado di ottenere una densificazione del 100% in un unico passaggio, riducendo così la necessità di più fasi di lavorazione. Ciò si traduce in una maggiore produttività e in tempi di consegna più rapidi.

In conclusione, investire nellatecnologia HIP è una decisione saggia per qualsiasi produttore che voglia produrre materiali di alta qualità e aumentare la produttività risparmiando tempo e denaro. La versatilità delle applicazioni, l'economicità e la capacità di produrre pezzi di alta qualità in tempi più brevi rendono questa tecnologia uno strumento prezioso per diversi settori industriali.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Articoli correlati

- Produzione additiva per la pressatura isostatica: Un ponte tra la nuova tecnologia e la produzione tradizionale

- Applicazione della tecnologia di pressatura isostatica a caldo nella preparazione di ceramiche speciali

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Fasi di funzionamento della pressa isostatica automatica