Introduzione

Indice dei contenuti

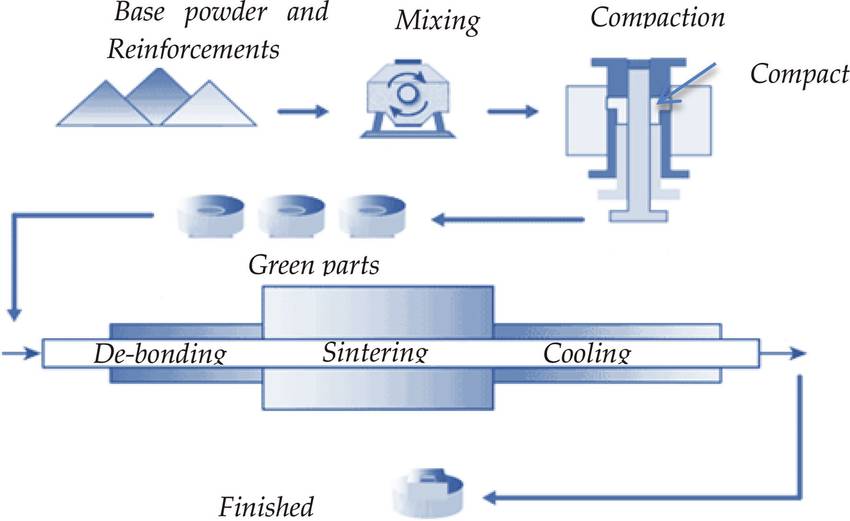

Nel mondo della lavorazione delle polveri metalliche, vengono utilizzati due metodi comuni per la compattazione:pressatura a caldo e pressatura a freddo. Queste tecniche svolgono un ruolo cruciale nella creazione di componenti metallici di alta qualità. Lo stampaggio a caldo prevede la fusione di fasi metallurgiche discrete delle polveri in un'unica camera, dove si verificano contemporaneamente compattazione e sinterizzazione. La pressatura a freddo, invece, utilizza un approccio diverso, applicando una pressione senza l'uso di calore. In questo post approfondiremo le caratteristiche, i vantaggi e i risultati dei metodi di pressatura a caldo e a freddo, fornendo indicazioni sulle loro applicazioni e sui loro vantaggi nell'industria metallurgica.

Metodo di pressatura a caldo in camera di compattazione

Descrizione del processo di pressatura a caldo

Lo stampaggio a caldo prevede la pressatura e la sinterizzazione di un pezzo in polvere in un unico passaggio. La forza dello stampo compatta la polvere, mentre il calore viene applicato al lavoro. Con questo processo produttivo è possibile ottenere buone proprietà meccaniche e precisione dimensionale. Per lo stampaggio a caldo è necessario mantenere un'atmosfera controllata. I materiali degli stampi devono essere in grado di mantenere l'integrità nelle condizioni di temperatura e pressione estreme che questo processo richiede.

Processo di fusione di fasi discrete della metallurgia delle polveri

Due delle fasi discrete della metallurgia delle polveri possono essere combinate. Si tratta della pressatura a caldo, in cui il lavoro di compattazione e l'operazione di sinterizzazione avvengono in un'unica camera. In primo luogo, lo stampo crea il pezzo verde, che è ancora una massa di singole particelle di metallo. In seguito, i grani si "collano" e sinterizzano. La temperatura elevata viene mantenuta appena al di sotto del punto critico di fusione della lega selezionata, in modo che le particelle si uniscano. Non c'è alcuna liquefazione, né fusione di metalli che fluiscono. Anche in questo caso, vengono utilizzate due fonti di energia separate all'interno di un'unica camera. Immense pressioni conferiscono alla polvere la sua geometria, poi l'energia termica applicata incoraggia la polvere compattata a coalizzarsi.

Meccanismo di compattazione e sinterizzazione in un'unica camera

Le camere di compattazione/sinterizzazione con pressa a caldo sono utilizzate per produrre utensili densificati. Pressati in matrici di grafite a distribuzione termica, l'energia termica e il processo di compattazione migliorano le caratteristiche di sinterizzazione delle polveri metalliche che altrimenti resisterebbero al processo. Combinando le due fasi, è possibile produrre utensili da taglio in carburo densificato a bassa porosità in quantità all'interno di una forma di macchina che non era originariamente destinata a tali scopi. In alternativa, quando si tratta di pressatura a freddo, le due fasi di formatura discrete producono prodotti geometricamente dettagliati, che presentano un quoziente di porosità calcolato, oltre a una sorta di fluido/cera immagazzinato internamente. Gli oli lubrificanti sono comunemente immagazzinati in questo modo all'interno dei cuscinetti autolubrificanti.

Pressatura a caldo e a freddo di polveri metalliche: Qual è la differenza?

Tornando alla camera di compattazione, sono disponibili due sistemi di pressatura alternativi. Il metodo di pressatura a caldo prevede l'utilizzo di temperature elevate. Si tratta di un'operazione a doppio processo: il metallo in polvere si compatta e poi sinterizza. Quasi solido, solo leggermente poroso, l'approccio di lavorazione combinato produce risultati di qualità. In alternativa, la pressatura a freddo viene eseguita senza calore. Quest'ultima fase del processo viene lasciata fino a quando il prodotto compattato raggiunge la fase di sinterizzazione.

Metodo di pressatura a freddo in camera di compattazione

Descrizione del processo di pressatura a freddo

La pressatura a freddo è un metodo utilizzato nelle camere di compattazione per ottenere prodotti geometricamente dettagliati con un quoziente di porosità calcolato. A differenza della pressatura a caldo, la pressatura a freddo non prevede l'applicazione di calore per trasformare il compatto verde in una massa solida. Al contrario, vengono applicate pressioni elevate nella camera di compattazione, dove le sezioni superiori dello stampo e i loro componenti inferiori si uniscono. Un elemento centrale e un pattino di alimentazione completano l'architettura dello stampo. La camera di compattazione può essere sottoposta a una cottura a bassa temperatura per bruciare il lubrificante di pressatura.

Contrasto con la pressatura a caldo in termini di applicazione del calore

La pressatura a caldo, invece, utilizza temperature elevate in un'operazione a doppio processo. Il metallo in polvere viene prima compattato e poi sinterizzato. Il calore incoraggia la polvere compattata a coagulare, ottenendo un prodotto quasi solido e leggermente poroso. La combinazione di compattazione e sinterizzazione in un'unica camera produce risultati di qualità. Al contrario, la pressatura a freddo non prevede elementi di riscaldamento e il processo di sinterizzazione viene eseguito separatamente dopo la compattazione.

Differenze nell'architettura dello stampo tra pressatura a caldo e a freddo

Anche l'architettura dello stampo differisce tra lo stampaggio a caldo e quello a freddo. Nello stampaggio a caldo, si utilizzano anime in grafite per sostituire le varianti in acciaio temprato presenti nello stampaggio a freddo. Questa differenza nell'architettura degli stampi è necessaria per adattarsi all'applicazione del calore nello stampaggio a caldo, poiché la grafite è un miglior conduttore di calore rispetto all'acciaio.

Nel complesso, entrambi i metodi di pressatura a caldo e a freddo hanno i loro vantaggi e le loro applicazioni. La pressatura a caldo è adatta alla produzione di utensili densificati con migliori caratteristiche di sinterizzazione, mentre la pressatura a freddo è ideale per la produzione di prodotti geometricamente dettagliati con un quoziente di porosità calcolato. Inoltre, la pressatura a freddo può essere combinata con altri processi, come la pressatura isostatica a freddo, che applica la pressione in modo uniforme su tutta la superficie dello stampo e produce densità più uniformi.

Il metodo di pressatura a freddo in camere di compattazione offre un approccio versatile alla produzione di prodotti di alta qualità utilizzando le tecniche di metallurgia delle polveri.

Vantaggi dei metodi di pressatura a caldo e a freddo

Produzione di utensili densificati con la compattazione a caldo

Le camere di compattazione/sinterizzazione a caldo sono utilizzate per produrre utensili densificati. Questo metodo prevede l'applicazione di pressione di compattazione ed energia termica alle polveri metalliche pressate in matrici di grafite a distribuzione termica. La combinazione di pressione e calore migliora le caratteristiche di sinterizzazione delle polveri metalliche, dando luogo a utensili da taglio in carburo a bassa porosità e densificati. Questa tecnica consente di produrre utensili di alta qualità in grandi quantità all'interno di una forma di macchina che non era originariamente destinata a tali scopi.

Migliori caratteristiche di sinterizzazione con fasi combinate

Lo stampaggio a caldo combina le fasi di compattazione e sinterizzazione in un'unica camera. In primo luogo, lo stampo crea il pezzo verde, che è una massa di singole particelle di metallo. In seguito, i grani si "scollano" e sinterizzano a temperature elevate, appena al di sotto del punto critico di fusione della lega. Questo processo incoraggia le particelle a combinarsi e a riunirsi senza che i metalli si fondano. Utilizzando due fonti di energia separate in un'unica camera, la pressatura a caldo consente di ottenere migliori caratteristiche di sinterizzazione e la produzione di prodotti con grani fini e buone proprietà meccaniche ed elettriche.

Caratteristiche speciali dei prodotti ottenuti con la pressatura a freddo

La pressatura a freddo è una tecnica che non prevede l'utilizzo di calore durante la fase di compattazione. Il prodotto compattato viene invece sinterizzato separatamente. Questo metodo è utilizzato per creare componenti finemente dettagliati con vuoti predeterminati, percorsi capillari e fluidi lubrificanti. I prodotti ottenuti con la pressatura a freddo presentano un quoziente di porosità calcolato e fluidi/cera immagazzinati internamente, come gli oli lubrificanti immagazzinati all'interno dei cuscinetti autolubrificanti. La pressatura a freddo offre i vantaggi di una maggiore flessibilità in termini di forma e dimensioni, rapporti d'aspetto più lunghi, una migliore compattazione della polvere e la possibilità di lavorare materiali con caratteristiche e forme diverse.

In conclusione, i metodi di pressatura a caldo e a freddo presentano vantaggi unici nella produzione di utensili e componenti densificati. La compattazione a caldo migliora le caratteristiche di sinterizzazione e consente di produrre utensili di alta qualità in grandi quantità. D'altro canto, la pressatura a freddo offre una maggiore flessibilità in termini di forma e dimensioni, oltre alla possibilità di creare componenti finemente dettagliati con caratteristiche predeterminate. Comprendere le differenze tra questi due metodi è essenziale per scegliere la tecnica più appropriata per le specifiche esigenze di produzione.

Confronto dei risultati tra le tecniche di pressatura a caldo e a freddo

Miglioramento della resistenza e della densità con la pressatura a caldo

Le tecniche di pressatura a caldo sono note per la loro capacità di eliminare i potenziali punti deboli del materiale, ottenendo pezzi più resistenti e più densi. Con la riduzione del quoziente di porosità, il prodotto finito diventa più robusto. Ciò rende la pressatura a caldo un metodo preferibile per la creazione di articoli specializzati, come gli utensili in carburo sinterizzato. Il processo prevede l'utilizzo di una singola camera che applica pressione di compattazione ed energia termica per ottenere il risultato desiderato.

Creazione di articoli specializzati con la tecnica a camera singola

Le tecniche di pressatura a caldo, eseguite in un'unica camera, offrono il vantaggio di creare articoli specializzati con una maggiore resistenza e densità. Questo metodo è comunemente utilizzato per la produzione di utensili in carburo sinterizzato e altri componenti specializzati. Applicando la pressione di compattazione e l'energia termica in un ambiente controllato, la pressatura a caldo garantisce la produzione di componenti di alta qualità.

Produzione di componenti finemente dettagliati attraverso lo stampaggio a freddo

Le tecniche di stampaggio a freddo sono utilizzate per creare componenti finemente dettagliati con vuoti, percorsi capillari e fluidi lubrificanti predeterminati. I componenti prodotti con la pressatura a freddo possono sembrare solidi, ma possiedono queste proprietà uniche. Questo metodo è ampiamente utilizzato in vari settori, come la produzione di telefoni cellulari, touch screen, computer, stampanti e interruttori a membrana.

Proprietà uniche dei componenti prodotti con lo stampaggio a freddo

I componenti prodotti con lo stampaggio a freddo hanno diverse proprietà uniche. Possiedono vuoti predeterminati, percorsi capillari e fluidi lubrificanti, anche se possono sembrare solidi. Ciò consente una maggiore flessibilità nella forma e nelle dimensioni del prodotto finito. La pressatura a freddo consente anche la produzione di componenti con rapporti d'aspetto più lunghi, rendendo possibile la creazione di pellet lunghi e sottili. Inoltre, la pressatura a freddo consente una migliore compattazione della polvere, con conseguente migliore densificazione del prodotto finale. Questo metodo offre anche la possibilità di lavorare materiali con caratteristiche e forme diverse, ottenendo componenti con proprietà migliorate.

In sintesi, sia la pressatura a caldo che quella a freddo hanno i loro vantaggi e sono utilizzate per scopi diversi. La pressatura a caldo è favorita per i suoi miglioramenti in termini di resistenza e densità, mentre la pressatura a freddo è preferita per creare componenti finemente dettagliati con proprietà uniche. La scelta tra le due tecniche dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Conclusione

In conclusione, sia lapressatura a caldo e a freddo hanno i loro vantaggi e le loro applicazioni nella lavorazione delle polveri metalliche. La pressatura a caldo offre i vantaggi di produrre utensili densificati, migliori caratteristiche di sinterizzazione e la possibilità di unire le fasi di compattazione e sinterizzazione in un'unica camera. D'altra parte, la pressatura a freddo consente di produrre componenti finemente dettagliati e offre proprietà uniche nei prodotti finali. La scelta tra le due tecniche dipende dal risultato desiderato e dai requisiti specifici del progetto. Comprendere le differenze e le capacità di ciascun metodo è essenziale per ottenere risultati ottimali nella lavorazione delle polveri metalliche.

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

Articoli correlati

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

- Massimizzazione dell'efficienza e della precisione con i forni per grafite sotto vuoto

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Scienza dei materiali con il forno a vuoto da laboratorio