Introduzione ai forni a vuoto

Principi di funzionamento

Un forno a vuoto è una forma specializzata di apparecchiatura di riscaldamento industriale, progettata per eseguire processi di riscaldamento in un ambiente che si avvicina al vuoto. Questo tipo di forno impiega un sofisticato sistema di vuoto per abbassare significativamente la pressione all'interno della camera, spesso a livelli molto inferiori alla pressione atmosferica standard. Questa riduzione deliberata della pressione crea effettivamente un ambiente sottovuoto, essenziale per i processi di trattamento termico unici che facilita.

L'ambiente sottovuoto all'interno di questi forni è fondamentale per diversi motivi. In primo luogo, impedisce l'ossidazione e la decarburazione dei materiali, problemi comuni nei processi di riscaldamento convenzionali. Eliminando la presenza di ossigeno, i forni a vuoto possono mantenere l'integrità e la qualità dei materiali lavorati. Inoltre, l'impostazione del vuoto migliora l'efficienza e la precisione del riscaldamento, consentendo una distribuzione della temperatura più controllata e uniforme.

Inoltre, l'assenza di molecole di gas nel vuoto significa che il trasferimento di calore avviene principalmente per irraggiamento. Questa modalità di trasferimento del calore, che comporta l'emissione di onde elettromagnetiche, non richiede un mezzo per propagarsi, il che la rende altamente efficiente in un ambiente sotto vuoto. Questo meccanismo di trasferimento del calore per irraggiamento è fondamentale per il funzionamento dei forni a vuoto, che consentono di raggiungere e mantenere temperature elevate con notevole precisione e coerenza.

In sintesi, i principi di funzionamento di un forno a vuoto ruotano attorno alla sua capacità di creare e mantenere un ambiente quasi sottovuoto, che non solo protegge i materiali dalle interazioni atmosferiche dannose, ma ottimizza anche il processo di trasferimento del calore per irraggiamento. Questa duplice capacità rende i forni a vuoto indispensabili in varie applicazioni industriali che richiedono un trattamento termico preciso e ad alta temperatura.

Vantaggi del trattamento termico sottovuoto

Il trattamento termico sottovuoto offre una moltitudine di vantaggi che lo rendono una scelta superiore rispetto ai metodi convenzionali. Uno dei vantaggi più significativi è la prevenzione dell'ossidazione e della decarburazione, problemi comuni nei processi di trattamento termico tradizionali. In un ambiente sottovuoto, l'assenza di aria elimina questi rischi, garantendo che il materiale mantenga la sua integrità e le proprietà desiderate.

Inoltre, il trattamento termico sottovuoto migliora notevolmente il controllo dei parametri di riscaldamento e raffreddamento. Questa precisione consente ai produttori di adattare il processo a materiali specifici, migliorando la durezza, la resistenza e altre proprietà meccaniche. Il riscaldamento e il raffreddamento uniformi ottenuti in un ambiente sottovuoto riducono inoltre al minimo il rischio di distorsioni e deformazioni, particolarmente vantaggiose per i componenti con geometrie complesse.

| Vantaggi | Descrizione |

|---|---|

| Prevenzione dell'ossidazione e della decarburazione | Elimina il rischio di difetti superficiali causati dall'esposizione all'aria. |

| Maggiore controllo dei parametri | Consente di regolare con precisione i cicli di riscaldamento e raffreddamento, ottimizzando le proprietà del materiale. |

| Riscaldamento e raffreddamento uniformi | Riduce la probabilità di distorsioni e deformazioni in componenti complessi. |

Inoltre, il trattamento termico sotto vuoto può migliorare la durezza superficiale e la resistenza all'usura. Sottoponendo il materiale a cicli controllati di riscaldamento e raffreddamento nel vuoto, si ottimizza la struttura cristallina, ottenendo una superficie più dura e resistente. Ciò è particolarmente vantaggioso nelle applicazioni in cui la longevità e la resistenza all'usura sono fondamentali.

L'ambiente controllato del trattamento termico sottovuoto consente inoltre di gestire con precisione l'atmosfera di gas all'interno della camera. Questa capacità è essenziale per prevenire la contaminazione e garantire che il materiale subisca la trasformazione desiderata senza reazioni indesiderate. I risultati coerenti e ripetibili prodotti da questo metodo forniscono un alto livello di prevedibilità, che è fondamentale per le industrie con rigorosi standard di garanzia della qualità.

Infine, il trattamento termico sottovuoto è spesso più efficiente dal punto di vista energetico rispetto ai metodi tradizionali. L'assenza di un processo di combustione e la ridotta necessità di pulizia post-trattamento contribuiscono a un approccio più ecologico, in linea con le attuali tendenze di sostenibilità della produzione.

Trasferimento di calore nei forni a vuoto

Trasferimento di calore radiante

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. A differenza della conduzione e della convezione, che si basano sulla presenza di molecole di gas per facilitare lo scambio di calore, l'irraggiamento opera indipendentemente da qualsiasi mezzo. Questa caratteristica unica la rende la modalità dominante di trasferimento del calore negli ambienti sottovuoto.

Il trasferimento di calore per irraggiamento comporta l'emissione di onde elettromagnetiche, principalmente nello spettro dell'infrarosso, da una sorgente calda a un oggetto più freddo. Queste onde trasportano energia che può essere assorbita dall'oggetto più freddo, aumentandone così la temperatura. L'assenza di molecole di gas nel vuoto elimina la possibilità di conduzione e convezione, lasciando alle radiazioni l'unico metodo di trasferimento del calore.

A titolo di esempio, si consideri il funzionamento di un forno a vuoto. In un forno di questo tipo, gli elementi riscaldanti emettono energia radiante che colpisce direttamente i materiali in lavorazione. Questa interazione diretta garantisce un trasferimento di calore efficiente senza le perdite associate alla conduzione o alla convezione in condizioni atmosferiche. Il risultato è un processo di riscaldamento controllato e preciso, fondamentale per le applicazioni che richiedono trattamenti ad alta temperatura senza ossidazione o contaminazione.

In sintesi, il trasferimento di calore radiante è la pietra miliare dei processi termici negli ambienti sotto vuoto, offrendo un mezzo affidabile ed efficiente per riscaldare i materiali senza la necessità di un mezzo fisico.

Gamma di temperature e applicazioni

Capacità di temperatura

L'intervallo di temperatura dei forni a vuoto è eccezionalmente ampio e consente di raggiungere temperature estremamente elevate. La temperatura massima raggiungibile in un forno a vuoto può variare da poche centinaia di gradi Celsius a diverse migliaia di gradi Celsius, a seconda del design e dell'elemento riscaldante utilizzato. Questo ampio spettro di temperature è fondamentale per soddisfare vari processi industriali che richiedono un controllo preciso della temperatura.

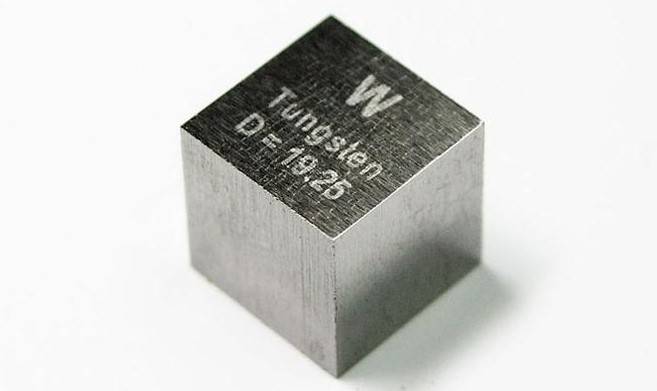

Ad esempio, alcune applicazioni di lavorazione di materiali avanzati richiedono temperature superiori a 2000°C, che possono essere raggiunte in modo affidabile solo in un ambiente sotto vuoto. La capacità di raggiungere temperature così elevate è facilitata dall'uso di elementi riscaldanti specializzati come grafite, tungsteno e molibdeno, che sono in grado di sopportare e condurre efficacemente il calore a questi livelli estremi.

| Elemento riscaldante | Intervallo di temperatura tipico | Esempi di applicazione |

|---|---|---|

| Grafite | 1000°C - 3000°C | Trattamento termico dei metalli, brasatura sotto vuoto |

| Tungsteno | 1500°C - 3000°C | Sinterizzazione ad alta temperatura, fusione sotto vuoto |

| Molibdeno | 1000°C - 2000°C | Produzione di semiconduttori, lavorazione della ceramica |

La flessibilità delle temperature dei forni sottovuoto li rende indispensabili in settori come quello aerospaziale, automobilistico ed elettronico, dove l'integrità e le prestazioni dei materiali sono fondamentali. Offrendo un ambiente controllato e privo di contaminanti atmosferici, i forni sottovuoto assicurano che i materiali lavorati rimangano privi di ossidazione e di altri effetti dannosi, migliorandone così la qualità e l'affidabilità.

Applicazioni principali

I forni a vuoto, grazie ai loro principi operativi e ambienti unici, sono indispensabili in diversi processi industriali di alta precisione. Questi forni sono particolarmente rinomati per il loro ruolo nel trattamento termico dei metalli dove impediscono l'ossidazione e la decarburazione, garantendo l'integrità e la qualità del prodotto finale. Inoltre, sono ampiamente utilizzati nella brasatura sotto vuoto una tecnica che unisce i metalli senza bisogno di materiali d'apporto, mantenendo così la purezza dei metalli coinvolti.

Nel campo della sinterizzazione sottovuoto questi forni svolgono un ruolo cruciale nel consolidare i materiali in polvere in una massa solida, un processo essenziale nella produzione di ceramiche e metalli avanzati. La fusione sotto vuoto è un'altra applicazione critica, in cui questi forni vengono utilizzati per fondere i metalli sotto vuoto, garantendo la rimozione delle impurità e ottenendo composizioni precise delle leghe.

Inoltre, i forni sottovuoto sono parte integrante del rivestimento sotto vuoto che applicano strati sottili di materiali alle superfici, migliorandone le proprietà come la durezza, la resistenza alla corrosione e l'estetica. Nella produzione di semiconduttori questi forni vengono impiegati per la deposizione e la ricottura dei materiali semiconduttori, garantendo la produzione di componenti elettronici di alta qualità.

La versatilità dei forni a vuoto si estende a alla lavorazione della ceramica e del vetro dove vengono utilizzati per la cottura e la ricottura, garantendo la durata e le qualità estetiche di questi materiali. Infine, sono preziosi per gli esperimenti di esperimenti di ricerca scientifica fornendo un ambiente controllato per esperimenti ad alta temperatura e studi sui materiali.

| Applicazione | Descrizione |

|---|---|

| Trattamento termico dei metalli | Previene l'ossidazione e la decarburazione, garantendo l'integrità del materiale. |

| Brasatura sotto vuoto | Unisce i metalli senza materiali d'apporto, mantenendo la purezza. |

| Sinterizzazione sotto vuoto | Consolida i materiali in polvere in masse solide. |

| Fusione sotto vuoto | Fonde i metalli sotto vuoto per rimuovere le impurità e ottenere leghe precise. |

| Rivestimento sotto vuoto | Applica strati sottili alle superfici, migliorando proprietà come la durezza e la resistenza alla corrosione. |

| Produzione di semiconduttori | Utilizzato per la deposizione e la ricottura di materiali semiconduttori. |

| Lavorazione di ceramica e vetro | Cottura e ricottura per garantire durata e qualità estetiche. |

| Ricerca scientifica | Fornisce ambienti controllati per esperimenti ad alta temperatura. |

Materiali portanti e proprietà dei refrattari

Importanza dei materiali portanti

In un forno a vuoto, il materiale portante che sostiene il materiale riscaldato e le proprietà refrattarie del rivestimento del forno sono componenti fondamentali. Questi materiali devono sopportare condizioni estreme, comprese le alte temperature e l'assenza di pressione atmosferica o di specifiche atmosfere controllate.

Per funzionare efficacemente, questi materiali devono presentare diverse caratteristiche chiave:

- Stabilità termica : Devono mantenere l'integrità strutturale e la composizione chimica in caso di esposizione prolungata ad alte temperature.

- Inerzia chimica : Non devono reagire con il materiale riscaldato o con l'ambiente del forno, garantendo la purezza e l'integrità del processo.

- Resistenza meccanica : Devono essere sufficientemente robusti da resistere alle sollecitazioni meccaniche associate alla movimentazione e al posizionamento del materiale riscaldato, nonché ai cicli termici inerenti al funzionamento del forno.

Queste proprietà sono essenziali per garantire un funzionamento affidabile ed efficiente del forno a vuoto, che in ultima analisi influisce sulla qualità e sulla coerenza del processo di trattamento termico.

Materiali comuni utilizzati

Nei forni a vuoto, la scelta dei materiali per gli elementi riscaldanti, i supporti e i componenti strutturali è fondamentale a causa delle condizioni estreme che devono sopportare. La grafite è la scelta principale per la sua eccellente conducibilità termica e la capacità di mantenere l'integrità strutturale alle alte temperature. Viene spesso utilizzata per gli elementi riscaldanti e come materiale portante, garantendo un trasferimento di calore efficiente e un funzionamento stabile.

Metalli come tungsteno e molibdeno sono anch'essi ampiamente utilizzati. Questi metalli hanno punti di fusione elevati e un'eccellente resistenza alla degradazione termica, che li rendono ideali per gli elementi riscaldanti. La loro capacità di resistere a temperature estreme senza deformazioni significative o perdita di funzionalità è particolarmente vantaggiosa negli ambienti sotto vuoto.

Materiali ceramici come l'allumina (Al₂O₃) e zirconia (ZrO₂) sono indispensabili per i componenti strutturali. L'allumina offre un'eccezionale stabilità termica e inerzia chimica, mentre l'ossido di zirconio aggiunge una forza meccanica superiore e una resistenza agli shock termici. Queste proprietà rendono i materiali ceramici ideali per la costruzione di rivestimenti di forni e di altri elementi strutturali critici, assicurando durata e longevità nelle condizioni difficili dei forni a vuoto.

| Tipo di materiale | Esempi comuni | Proprietà chiave | Applicazioni |

|---|---|---|---|

| Grafite | Barre e fogli di grafite | Elevata conducibilità termica, stabilità strutturale | Elementi riscaldanti, vettori |

| Metalli | Tungsteno, molibdeno | Elevati punti di fusione, resistenza termica | Elementi riscaldanti |

| Ceramica | Allumina, zirconia | Stabilità termica, inerzia chimica, resistenza meccanica | Componenti strutturali, rivestimenti di forni |

La combinazione di questi materiali garantisce un funzionamento efficiente e affidabile dei forni a vuoto, anche nelle condizioni più difficili.

Materiali refrattari consigliati

In base agli intervalli di temperatura

Quando si scelgono i materiali refrattari per i forni a vuoto, è fondamentale considerare i requisiti di temperatura specifici del processo di riscaldamento. Ogni materiale ha proprietà termiche uniche e intervalli di temperatura ottimali che lo rendono adatto a diverse applicazioni all'interno del forno.

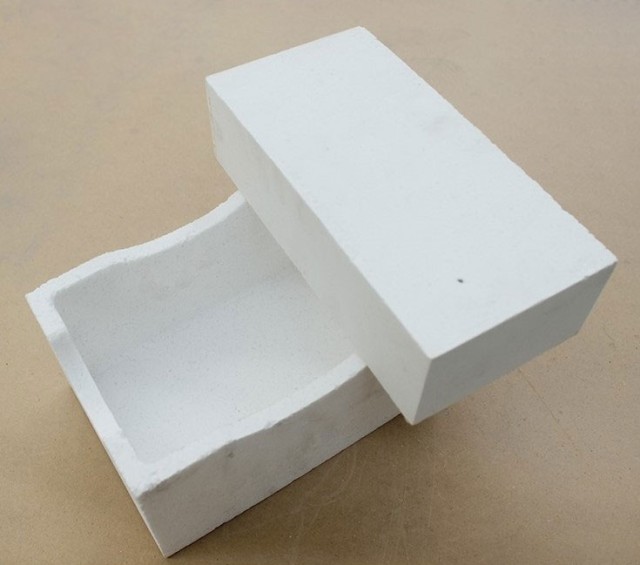

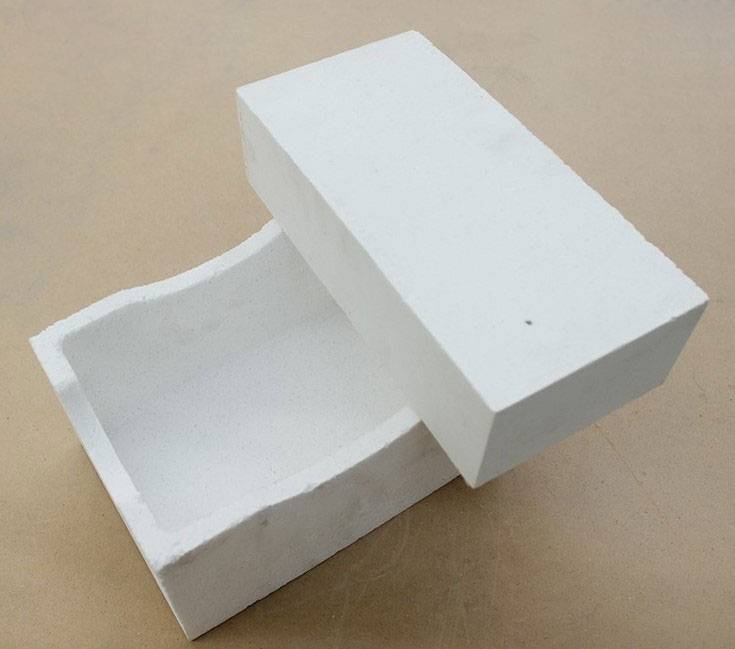

Ad esempio, mattoni a sfera vuota in allumina sono ideali per gli ambienti che richiedono un'elevata resistenza agli shock termici e una bassa conduttività termica. Questi mattoni sono spesso utilizzati in forni in cui gli sbalzi di temperatura sono frequenti, garantendo danni minimi al rivestimento refrattario.

Al contrario, i mattoni refrattario senza cromo del sistema MgO-ZrO2-SiO2 è preferito per la sua eccellente resistenza alle sollecitazioni termiche e alla corrosione chimica. Questo materiale è particolarmente vantaggioso nelle applicazioni ad alta temperatura, dove è essenziale mantenere l'integrità del rivestimento refrattario.

I mattoni refrattari in mullite di corindone offrono un equilibrio tra conducibilità termica e resistenza meccanica, rendendoli adatti a un'ampia gamma di temperature. Sono comunemente utilizzati nei forni in cui sono richieste sia la stabilità alle alte temperature che l'integrità strutturale.

Per applicazioni ad altissima temperatura, fibre o tappeti di grafite sono i materiali più indicati. Offrono un'eccezionale conducibilità termica e possono resistere a temperature superiori a 2000°C, rendendosi indispensabili in processi come la fusione e la sinterizzazione sotto vuoto.

Infine, le lastre di alluminosilicato rappresentano una soluzione economica per gli intervalli di temperatura moderati. La loro capacità di resistere agli shock termici e di mantenere la stabilità strutturale a temperature elevate le rende una scelta pratica per molte applicazioni industriali.

Comprendendo i requisiti specifici di temperatura e selezionando il materiale refrattario appropriato, gli operatori possono garantire un funzionamento efficiente e sicuro dei loro forni a vuoto, migliorando in ultima analisi la qualità e la coerenza dei loro processi di riscaldamento.

Conclusione

Scegliere il giusto materiale refrattario

La scelta del materiale refrattario appropriato per i forni a vuoto è una decisione critica che dipende da diversi fattori chiave. Tra questi, i requisiti specifici di temperatura del forno, l'ambiente chimico in cui opera e un'accurata analisi costi-benefici. Considerando attentamente questi aspetti, gli operatori possono assicurarsi che i loro forni a vuoto funzionino senza problemi ad alte temperature, prolungando così la durata dell'apparecchiatura, riducendo i costi operativi e migliorando l'efficienza complessiva e la qualità del processo di riscaldamento.

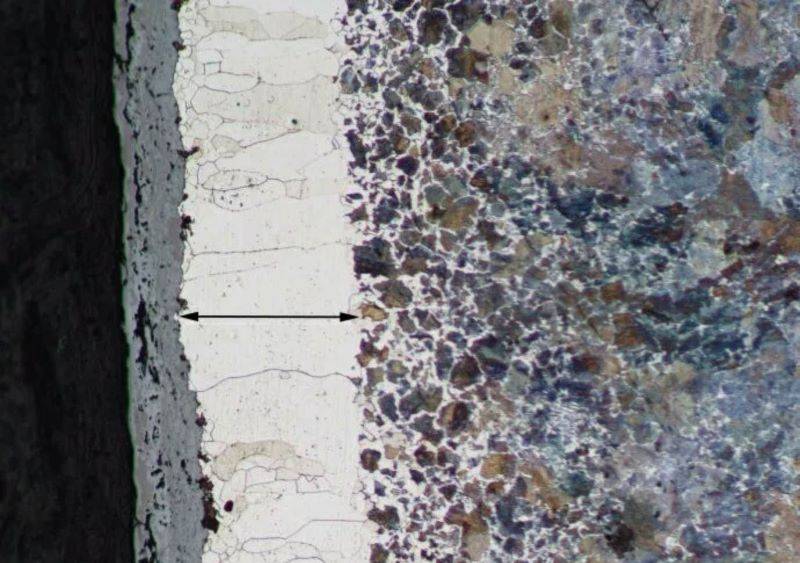

Quando si sceglie un materiale refrattario, è essenziale valutarne le proprietà termiche. Ad esempio, spesso si preferiscono materiali a bassa conducibilità termica, che riducono al minimo la perdita di calore e mantengono una temperatura costante all'interno del forno. Inoltre, la resistenza alla corrosione e agli shock termici è fondamentale, in quanto queste proprietà proteggono il refrattario dalla degradazione dovuta a reazioni chimiche e a sbalzi di temperatura.

Anche l'installazione e la manutenzione del materiale refrattario giocano un ruolo importante nella scelta. La facilità di installazione assicura che il refrattario possa essere montato in modo corretto ed efficiente, mentre la facilità di manutenzione consente ispezioni e riparazioni regolari, garantendo le prestazioni a lungo termine del forno.

L'idoneità di un rivestimento refrattario è ulteriormente influenzata da condizioni operative quali la formazione di scorie, la temperatura di esercizio e la capacità del forno. Ad esempio, la silice è tipicamente utilizzata per le scorie acide, la magnesia per le scorie basiche e l'allumina per le scorie neutre. Questo approccio personalizzato assicura che il materiale refrattario sia adattato in modo ottimale alle esigenze specifiche del forno, migliorandone così le prestazioni e la durata.

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Articoli correlati

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- Scienza dei materiali con il forno a vuoto da laboratorio

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Ispezione dei guasti nei forni a induzione sottovuoto: Procedure e soluzioni essenziali

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla