Applicazioni della ceramica di allumina

Applicazioni meccaniche

Le ceramiche di allumina sono ampiamente utilizzate in vari componenti meccanici grazie alle loro eccezionali proprietà meccaniche. Questi materiali sono parte integrante della produzione di utensili, valvole a sfera, mole, chiodi in ceramica e cuscinetti. L'elevata resistenza alla flessione delle ceramiche di allumina garantisce che questi componenti possano sopportare notevoli sollecitazioni meccaniche senza subire guasti. Inoltre, la loro durezza e resistenza all'usura le rendono ideali per le applicazioni in cui la durata e la longevità sono fondamentali.

Per esempio, nell'industria automobilistica, i cuscinetti in ceramica di allumina sono preferiti ai tradizionali cuscinetti in metallo per la loro capacità di operare a velocità e condizioni di carico elevate senza un'usura significativa. Allo stesso modo, nel settore aerospaziale, gli utensili in ceramica di allumina sono utilizzati per la lavorazione di leghe ad alta resistenza, dove la loro durezza previene l'usura degli utensili e ne prolunga la durata.

La versatilità della ceramica di allumina nelle applicazioni meccaniche è ulteriormente evidenziata dal suo impiego nelle mole. Queste mole, realizzate in ceramica di allumina, offrono prestazioni di rettifica superiori e una durata maggiore rispetto ai materiali convenzionali. Questo non solo riduce i costi di manutenzione, ma migliora anche l'efficienza operativa in ambito industriale.

In sintesi, le applicazioni meccaniche della ceramica di allumina sono vaste e varie e sfruttano la loro combinazione unica di elevata resistenza alla flessione, durezza e resistenza all'usura per offrire prestazioni superiori in ambienti difficili.

Applicazioni di elettronica/elettricità

Le ceramiche di allumina svolgono un ruolo fondamentale nell'industria elettronica ed elettrica, sfruttando le loro eccezionali proprietà isolanti e le minime perdite ad alta frequenza. Queste ceramiche sono parte integrante della fabbricazione di piastre di base, substrati e film ceramici, che sono componenti essenziali nella progettazione e nel funzionamento dei dispositivi elettronici. L'uso di ceramiche di allumina in queste applicazioni garantisce non solo l'isolamento elettrico, ma anche la stabilità in condizioni operative variabili, rendendole indispensabili nell'elettronica di alta precisione.

Nel campo delle ceramiche trasparenti, le ceramiche di allumina offrono una miscela unica di chiarezza ottica e isolamento elettrico, rendendole adatte ad applicazioni che richiedono entrambe le proprietà. Questa doppia capacità è particolarmente preziosa nei dispositivi in cui la trasparenza ottica è necessaria per il funzionamento, come ad esempio in alcuni tipi di sensori e display.

Inoltre, i materiali isolanti elettrici derivati dalla ceramica di allumina sono fondamentali per mantenere l'integrità dei sistemi elettrici. Impediscono cortocircuiti e interferenze di segnale, migliorando così l'affidabilità e le prestazioni delle apparecchiature elettroniche. La bassa perdita ad alta frequenza di questi materiali garantisce un'efficiente trasmissione del segnale, fondamentale nelle moderne tecnologie di comunicazione.

In sintesi, le applicazioni delle ceramiche di allumina nei settori dell'elettronica e dell'elettricità sono vaste e varie e riflettono la loro combinazione unica di proprietà isolanti e robustezza operativa. Questo li rende un materiale fondamentale per il continuo progresso delle tecnologie elettroniche.

Applicazioni nell'industria chimica

Le ceramiche di allumina svolgono un ruolo cruciale nell'industria chimica, soprattutto grazie alla loro impareggiabile resistenza agli ambienti corrosivi. Questa proprietà le rende indispensabili in diverse applicazioni chiave. Un uso notevole è quello dellesfere di riempimento chimicodove la loro inerzia garantisce che non reagiscano con le sostanze chimiche a cui sono esposte, mantenendo così l'integrità dei processi chimici.

Nel campo dellemembrane di microfiltrazione inorganicale ceramiche di allumina offrono una soluzione robusta per separare le particelle in varie miscele chimiche. L'elevata resistenza meccanica e la stabilità termica consentono a queste membrane di resistere alle condizioni difficili spesso incontrate nei processi chimici, garantendo prestazioni di filtrazione costanti nel tempo.

Inoltre, le ceramiche di allumina sono ampiamente utilizzate inrivestimenti resistenti alla corrosione. Questi rivestimenti proteggono i materiali sottostanti dagli effetti dannosi degli agenti corrosivi, prolungando la durata delle apparecchiature industriali. L'eccellente resistenza alla corrosione delle ceramiche di allumina le rende una scelta preferenziale per le applicazioni di rivestimento in cui la durata e l'affidabilità sono fondamentali.

| Applicazione | Vantaggi principali |

|---|---|

| Sfere di riempimento chimico | Inerzia, mantiene l'integrità del processo chimico |

| Membrane di microfiltrazione inorganica | Elevata resistenza meccanica, stabilità termica, prestazioni di filtrazione costanti |

| Rivestimenti resistenti alla corrosione | Proteggono i materiali sottostanti, prolungano la durata delle apparecchiature |

La combinazione di queste applicazioni evidenzia la versatilità e la robustezza delle ceramiche di allumina nell'industria chimica, rendendole un materiale fondamentale per diversi processi critici.

Applicazioni mediche

Le ceramiche di allumina hanno trovato applicazioni significative in campo medico, in particolare nello sviluppo di ossa, articolazioni e denti artificiali. La lorobiocompatibilità garantisce che questi materiali non suscitino reazioni avverse a contatto con i tessuti viventi, rendendoli ideali per impianti a lungo termine. L'inerziainerzia delle ceramiche di allumina ne aumenta ulteriormente l'idoneità, in quanto non si corrodono né si degradano nell'organismo, offrendo una soluzione stabile e duratura per gli impianti medici.

Inoltre, laelevata durezza della ceramica di allumina garantisce che questi impianti possano resistere alle sollecitazioni meccaniche incontrate nel corpo umano. Questa proprietà è fondamentale per la longevità e l'efficacia di ossa e articolazioni artificiali, che devono sopportare movimenti e pressioni costanti. L'uso della ceramica di allumina nelle applicazioni dentali è molto diffuso anche per la sua capacità di imitare la durezza naturale e la resistenza all'usura dello smalto dei denti, garantendo un restauro più naturale e duraturo.

| Proprietà | Vantaggi nelle applicazioni mediche |

|---|---|

| Biocompatibilità | Nessuna reazione avversa con i tessuti viventi |

| Inerzia | Nessuna corrosione o degradazione nel corpo |

| Elevata durezza | Resiste alle sollecitazioni meccaniche, adatto all'uso a lungo termine |

In sintesi, la combinazione unica di biocompatibilità, inerzia ed elevata durezza rende la ceramica di allumina un materiale prezioso in campo medico, contribuendo allo sviluppo di impianti medici affidabili e durevoli.

Caratteristiche e tecniche di produzione

Sbozzi per pressatura della polvere

La pressatura della polvere è una tecnica fondamentale nella produzione di ceramiche di allumina avanzate, che prevede l'applicazione di una pressione per compattare la polvere di ceramica in un grezzo. Questo metodo è particolarmente apprezzato per la sua capacità di produrre grezzi con dimensioni precise e un processo operativo semplice. Tuttavia, la durata degli stampi utilizzati in questa tecnica è un limite notevole. La costante sollecitazione meccanica esercitata durante il processo di pressatura porta a un'usura significativa, che richiede la sostituzione regolare degli stampi per mantenere la qualità della produzione.

Questa tecnica è particolarmente vantaggiosa per la sua semplicità e la precisione che offre, rendendola una scelta preferenziale per la modellazione iniziale dei componenti ceramici. Nonostante la necessità di sostituire frequentemente gli stampi, il processo complessivo rimane conveniente ed efficiente per la produzione di grezzi ceramici di alta qualità. La natura ripetitiva del processo di pressatura, tuttavia, sottolinea l'importanza della selezione e della progettazione dei materiali degli stampi per attenuarne l'usura e prolungarne la durata operativa.

In sintesi, se da un lato la pressatura a polvere offre un metodo affidabile e preciso per la formatura di grezzi ceramici, dall'altro la frequente necessità di sostituire gli stampi a causa dell'usura è un aspetto critico che i produttori devono gestire in modo efficace per ottimizzare l'efficienza produttiva e i costi.

Pressatura isostatica dei grezzi

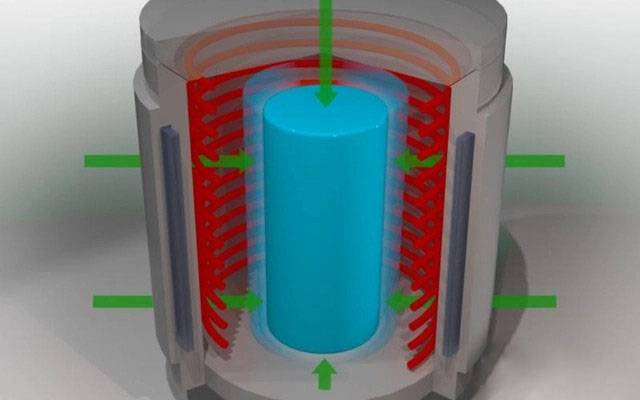

La pressatura isostatica è una sofisticata tecnica di metallurgia delle polveri che impiega un mezzo fluido per applicare una pressione uniforme alla polvere ceramica. Questo metodo assicura che la pressione sia distribuita uniformemente su tutte le superfici della polvere, portando alla creazione di un grezzo altamente denso e uniforme. Il processo consiste nel collocare la polvere all'interno di un contenitore chiuso riempito di liquido, che viene poi sottoposto a una pressione elevata. La compattazione a pressione uniforme consente di ottenere un grezzo con densità e resistenza eccezionali.

Uno dei vantaggi principali della pressatura isostatica è la capacità di produrre grezzi con la massima uniformità di densità e microstruttura. A differenza della pressatura uniassiale, che è limitata da vincoli geometrici, la pressatura isostatica può ottenere questa uniformità senza tali limitazioni. Ciò la rende particolarmente adatta alla formazione di forme complesse e disegni intricati, che altri metodi di pressatura potrebbero rendere difficili.

Tuttavia, la sofisticatezza del processo di pressatura isostatica ha un costo. Le attrezzature necessarie per questo metodo sono complesse e costose, il che può rappresentare un ostacolo significativo per le aziende più piccole o con budget limitati. Inoltre, il processo stesso è più complesso e richiede un attento controllo e monitoraggio per garantire risultati ottimali. Nonostante queste sfide, gli sbozzi di alta qualità prodotti dalla pressatura isostatica la rendono una tecnica preziosa nei settori in cui le prestazioni dei materiali sono fondamentali, come ad esempio nella produzione di ceramiche avanzate in allumina.

Stampaggio a iniezione del corpo verde

Lo stampaggio a iniezione è una tecnica sofisticata che produce corpi verdi di notevole resistenza e uniformità. Questo metodo è particolarmente vantaggioso per la creazione di forme intricate e per ottenere uno stampaggio di dimensioni quasi nette. Il processo prevede un uso minimo di leganti organici, che semplifica la successiva fase di rimozione della plastica.

Rispetto ai metodi tradizionali, lo stampaggio a iniezione offre diversi vantaggi:

- Compatibilità con forme complesse: Eccelle nella formazione di geometrie complesse, difficili da ottenere con altre tecniche.

- Uniformità e resistenza: I corpi verdi presentano un'elevata uniformità e resistenza, assicurando una qualità costante nelle diverse parti.

- Contenuto organico ridotto: Riducendo al minimo l'uso di materiali organici, il processo riduce il rischio di difetti e migliora la qualità complessiva del prodotto finale.

- Facilità di rimozione della plastica: Il ridotto contenuto organico facilita la rimozione della plastica in modo più semplice e pulito, snellendo il processo di produzione.

| Vantaggi | Descrizione |

|---|---|

| Forme complesse | Ideale per progetti complessi, superando le limitazioni dei metodi di stampaggio più semplici. |

| Uniformità e resistenza | Garantisce pezzi di alta qualità e costanti, con proprietà meccaniche robuste. |

| Basso contenuto organico | Riduce al minimo i difetti e semplifica le fasi di post-lavorazione. |

| Facile rimozione della plastica | Facilita un processo di rimozione più pulito ed efficiente. |

Questo metodo non è solo efficiente ma anche molto versatile, il che lo rende una scelta preferenziale nei settori in cui precisione e complessità sono fondamentali.

Processo di pressatura isostatica

Principio della tecnologia di pressatura isostatica

La tecnologia di pressatura isostatica è un metodo sofisticato che impiega un liquido ad alta pressione per applicare uniformemente una pressione a un corpo verde. Questo processo garantisce che il corpo verde subisca una trasformazione altamente densificata, ottenendo un materiale denso e uniforme. La tecnica consiste nel collocare il prodotto all'interno di un contenitore chiuso riempito di liquido, dove viene applicata una pressione uguale su tutte le superfici. L'applicazione uniforme della pressione aumenta significativamente la densità del materiale sottoposto ad alta pressione, consentendo di ottenere la forma e l'integrità strutturale desiderate.

Il processo di pressatura isostatica non è solo versatile, ma anche molto efficace in diversi settori. Ha trovato ampie applicazioni nella modellazione di materiali refrattari ad alta temperatura, ceramiche, carburi cementati, magneti permanenti al lantanio, materiali al carbonio e polveri di metalli rari. La capacità di consolidare le polveri o di sanare i difetti nelle fusioni ne fa uno strumento prezioso per la scienza e l'ingegneria dei materiali.

Una delle caratteristiche principali della pressatura isostatica è la capacità di applicare una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla sua forma o dimensione. Questa caratteristica è particolarmente vantaggiosa per le applicazioni ceramiche e refrattarie, dove è fondamentale ottenere tolleranze precise. Il processo non solo riduce la necessità di costose lavorazioni meccaniche, ma aumenta anche in modo significativo la redditività commerciale del prodotto finale.

In sintesi, la tecnologia di pressatura isostatica si distingue per la capacità di produrre corpi verdi altamente densificati e uniformi grazie all'applicazione uniforme di un liquido ad alta pressione. La sua adozione diffusa in diversi settori industriali ne sottolinea l'efficacia e la versatilità nella lavorazione dei materiali.

Vantaggi della pressatura isostatica

La pressatura isostatica si distingue nel campo della produzione ceramica per le sue capacità uniche. Uno dei suoi vantaggi principali è laalta densità del corpo verde densità del corpo verde che si ottiene. Ciò è possibile grazie all'applicazione uniforme della pressione in tutte le direzioni, che elimina la necessità di lubrificanti e garantisce una densità costante in tutto il materiale.

Il processo eccelle anche nellanella formazione di forme complesse. A differenza dei metodi di pressatura unidirezionale, che sono vincolati da stampi rigidi, la pressatura isostatica elimina molte di queste limitazioni geometriche. Questa flessibilità lo rende ideale per creare pezzi intricati che sarebbero difficili da produrre con i metodi tradizionali.

Inoltre, la pressatura isostatica offrebuona resistenza e densità uniforme in tutte le direzioni.densità uniforme in tutte le direzioni. Questa natura isotropa del materiale è particolarmente vantaggiosa per le applicazioni che richiedono un'elevata integrità meccanica e affidabilità. Il processo è inoltre altamente efficiente conmateriali costosi e difficili da compattare come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio, massimizzando l'utilizzo del materiale.

| Vantaggi | Descrizione |

|---|---|

| Alta densità del corpo verde | La pressione uniforme in tutte le direzioni elimina la necessità di lubrificanti, ottenendo una densità elevata e uniforme. |

| Capacità di formare forme complesse | Elimina i vincoli geometrici della pressatura unidirezionale, ideale per pezzi complessi. |

| Buona resistenza | La natura isotropa assicura una resistenza uniforme in tutte le direzioni. |

| Densità uniforme | La pressione uniforme determina una densità costante in tutto il materiale. |

| Utilizzo efficiente del materiale | Molto efficiente con materiali difficili da compattare e costosi. |

Svantaggi della pressatura isostatica

Sebbene la pressatura isostatica offra diversi vantaggi, come l'elevata densità compatta e la capacità di formare forme complesse, non è priva di svantaggi. Uno degli svantaggi principali è la scarsa precisione dimensionale. Questa limitazione deriva dalla natura del processo, in cui la pressione applicata è uniforme in tutte le direzioni, rendendo difficile ottenere un controllo dimensionale preciso.

Un altro problema significativo è la complessità del processo stesso. La pressatura isostatica richiede attrezzature e stampi specializzati, in genere realizzati in grafite ad alta purezza e ad alta resistenza, che sono costosi e complicati da produrre. Inoltre, le attrezzature devono spesso essere importate, aumentando ulteriormente i costi e la complessità. Ciò rende il processo meno adatto alla produzione industriale continua, dove la semplicità e l'economicità sono fondamentali.

Anche l'efficienza della produzione è un problema. Il processo prevede diverse fasi, tra cui il carico e lo scarico degli stampi, che possono richiedere tempo e manodopera. La variante a sacchetto umido, pur essendo più adatta per i pezzi di grandi dimensioni, soffre di una riduzione della produttività dovuta a queste fasi, limitando il potenziale di automazione. La versione con sacco a secco, sebbene più automatizzata, deve ancora affrontare sfide per mantenere alti tassi di produzione a causa della complessità complessiva del processo.

Inoltre, l'uniformità della grana target è spesso scarsa, il che può influire sulle proprietà meccaniche del prodotto finale. Nonostante le alte densità ottenibili, la mancanza di uniformità dei grani può portare a incongruenze nella resistenza e nella durata.

In sintesi, sebbene la pressatura isostatica sia una tecnica potente per ottenere densità elevate e forme complesse, la sua bassa precisione dimensionale, la complessità del processo e la bassa efficienza produttiva rappresentano sfide significative che devono essere gestite con attenzione.

Metodo di stampaggio completo

L'integrazione delle tecniche di pressatura a secco e di pressatura isostatica presenta un approccio sinergico allo stampaggio della ceramica, offrendo un corpo verde con una densità eccezionale e una precisione dimensionale superiore. La pressatura a secco, nota per la sua semplicità e rapidità di produzione, eccelle nella formazione di forme semplici, ma spesso non riesce a ottenere i dettagli intricati e la densità uniforme necessari per le geometrie più complesse. Al contrario, la pressatura isostatica sfrutta la pressione dei fluidi per comprimere uniformemente la polvere ceramica, ottenendo un corpo verde ad alta densità e resistenza, ma a scapito della precisione dimensionale e della complessità operativa.

Combinando questi due metodi, i produttori possono sfruttare i punti di forza di ciascuna tecnica. La pressatura a secco può essere utilizzata inizialmente per creare una forma grezza con le dimensioni necessarie, seguita dalla pressatura isostatica per perfezionare e densificare uniformemente il corpo verde. Questo processo a due fasi non solo aumenta la densità complessiva e la resistenza del componente ceramico, ma migliora anche in modo significativo la sua precisione dimensionale. Il risultato è un corpo verde altamente denso e dalla forma precisa, che soddisfa i severi requisiti delle applicazioni ceramiche avanzate.

Questo metodo di stampaggio completo è particolarmente vantaggioso per la produzione di ceramiche dalle forme complesse e dalle elevate proprietà meccaniche, come quelle utilizzate nel settore aerospaziale, negli impianti medici e nell'elettronica ad alte prestazioni. La capacità di ottenere un'elevata densità e precisione dimensionale attraverso questo approccio combinato ne sottolinea l'efficacia nel campo della produzione di ceramiche avanzate in allumina.

Stampi per ceramica allumina avanzata

Stampi tradizionali per pressatura a secco

Gli stampi tradizionali per pressatura a secco sono strumenti indispensabili nel processo di produzione della ceramica, in particolare per la realizzazione di prodotti di forma semplice. Questi stampi eccellono nell'offrire cicli di produzione rapidi, rendendoli adatti ad ambienti di produzione ad alto volume. Tuttavia, la loro utilità si limita a geometrie semplici, limitandone l'applicazione a progetti più complessi.

Il processo di pressatura a secco prevede il caricamento di polveri di carburo di tungsteno-cobalto (WC-Co) negli stampi manualmente o attraverso sistemi automatizzati. Lo stampo riempito, insieme al recipiente di pressione, viene poi fissato all'interno del telaio della pressa. Il processo di compattazione, che dura in genere dai 5 ai 10 minuti, produce un compatto verde pronto per la successiva lavorazione. Questo metodo è particolarmente efficace per la pressatura di barre, tubi e altre forme semplici con diametri fino a 200 mm e lunghezze fino a 600 mm.

Un vantaggio notevole degli stampi per pressatura a secco è la capacità di produrre componenti con spessori di parete fino a 2 mm, mantenendo tolleranze nell'intervallo 0,1-1 mm. Questa precisione è fondamentale per molte applicazioni industriali in cui l'accuratezza dimensionale è fondamentale.

Nonostante la loro efficienza, gli stampi per pressatura a secco richiedono materiali specifici che presentino una tissotropia, proprietà essenziale per il trasferimento uniforme della pressione alla polvere. La viscosità del materiale dello stampo deve diminuire sotto pressione per garantire una corretta compattazione, per poi tornare allo stato iniziale una volta rilasciata la pressione, facilitando i cicli di pressatura successivi.

In sintesi, mentre gli stampi tradizionali per pressatura a secco sono ideali per la produzione rapida di ceramiche di forma semplice, i loro vincoli di progettazione richiedono l'uso di metodi alternativi per geometrie più complesse.

Applicazione degli stampi per pressatura isostatica

Gli stampi per pressatura isostatica sono parte integrante della produzione di ceramiche avanzate, tra cui carburo di silicio, nitruro di silicio, allumina e zirconia. Questi stampi facilitano la formazione di forme complesse ad alta densità e con proprietà meccaniche superiori. Il processo di pressatura isostatica consiste nel sottoporre la polvere di ceramica a una pressione uniforme attraverso un mezzo liquido, assicurando che tutte le superfici del prodotto siano ugualmente compresse. Questo metodo non solo aumenta la densità, ma riduce anche al minimo il ritiro e la deformazione da sinterizzazione, rendendolo ideale per la creazione di componenti lunghi e sottili a forma di asta o di tubo, difficili da produrre con le tecniche di stampaggio tradizionali.

I vantaggi dell'utilizzo di stampi per pressatura isostatica sono molteplici. In primo luogo, la densità elevata e uniforme ottenuta grazie a questo processo consente di ottenere prodotti di eccezionale resistenza e lavorabilità, riducendo in modo significativo le sollecitazioni interne. In secondo luogo, gli stampi stessi sono relativamente facili da fabbricare e offrono una lunga durata e costi di produzione complessivi inferiori. Inoltre, la pressatura isostatica favorisce la creazione di compatti di grandi dimensioni, consentendo compattazioni multiple all'interno di un singolo cilindro, aumentando così l'efficienza e la versatilità della produzione.

In sintesi, gli stampi per pressatura isostatica sono una pietra miliare dell'industria ceramica avanzata, in quanto offrono una soluzione solida per la produzione di componenti ceramici di alta qualità con geometrie complesse e proprietà meccaniche superiori.

Stampo regolabile per ceramica di allumina ad alta purezza

Il design innovativo degli stampi ceramici regolabili in allumina di elevata purezza introduce un significativo progresso nella produzione di ceramica, in particolare nel campo delle forme complesse e dei flussi di lavoro efficienti. A differenza degli stampi tradizionali per pressatura a secco, che sono limitati a forme semplici e richiedono una frequente sostituzione a causa dell'usura, questi stampi regolabili offrono una flessibilità e una facilità d'uso senza pari.

Una delle caratteristiche principali di questi stampi è la loro capacità di adattarsi a varie geometrie, consentendo ai produttori di produrre componenti ceramici intricati con precisione. Questa adattabilità non solo aumenta la gamma di prodotti che possono essere fabbricati, ma riduce anche la necessità di stampi multipli, snellendo così il processo di produzione.

Inoltre, la facilità di rimozione delle ceramiche lavorate da questi stampi rappresenta un notevole miglioramento rispetto ai metodi tradizionali. Il design regolabile assicura che la ceramica possa essere estratta senza danni, riducendo al minimo gli scarti e aumentando la resa complessiva di prodotti di alta qualità. Questa caratteristica è particolarmente vantaggiosa nei settori in cui l'integrità del prodotto finale è fondamentale, come ad esempio nelle applicazioni mediche ed elettroniche.

In sintesi, gli stampi regolabili in ceramica di allumina ad alta purezza rappresentano un salto in avanti nella praticità di produzione, offrendo una soluzione versatile per produrre componenti ceramici complessi con facilità ed efficienza.

Prodotti correlati

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Guarnizione in ceramica avanzata di allumina Al2O3 per applicazioni resistenti all'usura

Articoli correlati

- Dos e don't durante l'installazione dell'elemento riscaldante in disiliciuro di molibdeno (MoSi2)

- Liberare la potenza delle piastre ottiche al quarzo: Applicazioni e vantaggi

- Comprendere il processo e i vantaggi della pressatura isostatica a freddo della ceramica di zirconio

- Gli ultimi progressi nei forni per la sinterizzazione della zirconia per applicazioni dentali

- Bicchieri e bicchieri di plastica: qual è la scelta migliore per le vostre esigenze?