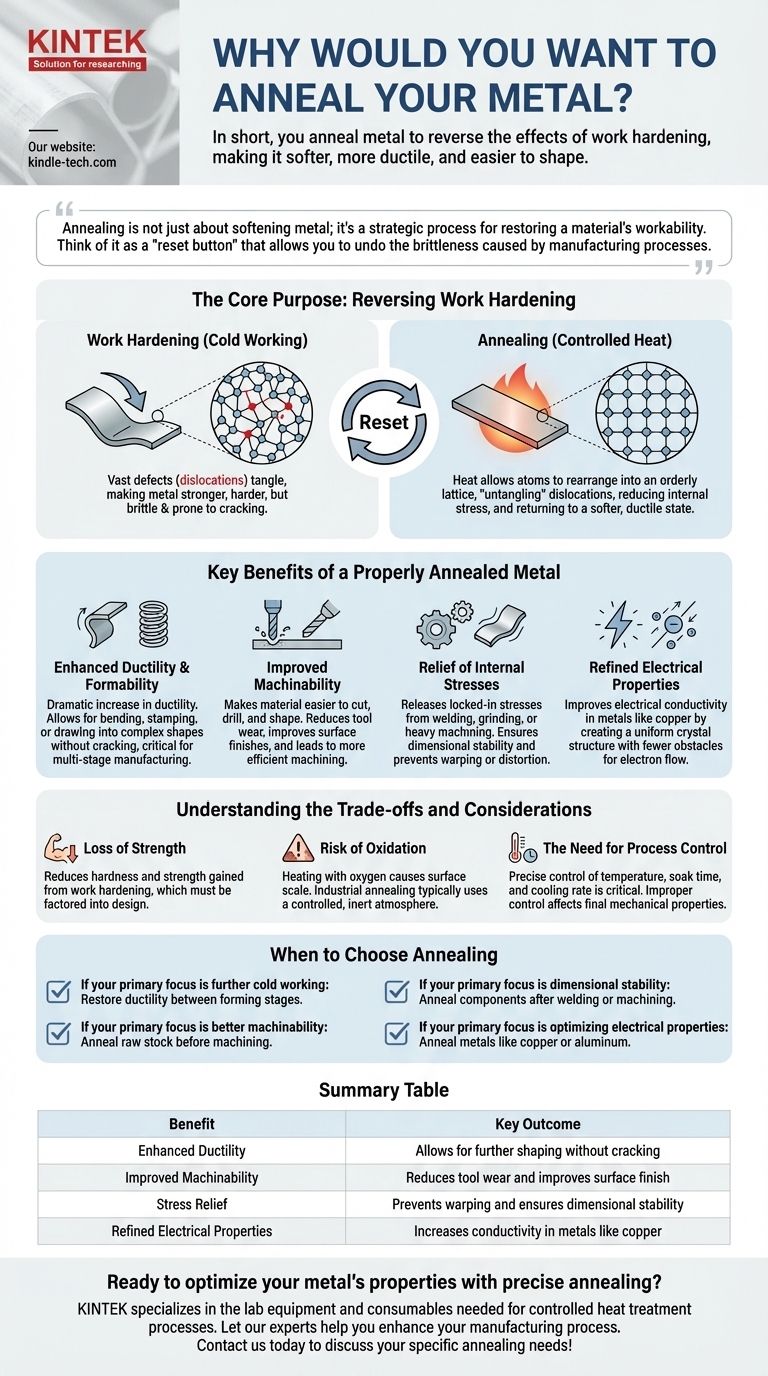

In breve, si ricuoce il metallo per invertire gli effetti dell'incrudimento. Questo processo di trattamento termico rende un materiale più morbido, più duttile e più facile da modellare. Agisce alleviando le tensioni interne e affinando la struttura cristallina interna del metallo, il che ne riduce la durezza e lo rende significativamente meno fragile.

La ricottura non riguarda solo l'ammorbidimento del metallo; è un processo strategico per ripristinare la lavorabilità di un materiale. Pensatela come un "pulsante di reset" che consente di annullare la fragilità causata dai processi di produzione, consentendo ulteriori lavorazioni o preparando il metallo per la sua applicazione finale.

Lo Scopo Principale: Invertire l'Incrudimento

Per capire la ricottura, è necessario prima comprendere il problema che risolve: l'incrudimento.

Cos'è l'Incrudimento?

Quando si piega, martella, lamina o si deforma in altro modo un metallo a temperatura ambiente (un processo chiamato "lavorazione a freddo"), si crea un gran numero di difetti, o dislocazioni, nella sua struttura cristallina interna.

Queste dislocazioni si aggrovigliano e ostacolano il movimento reciproco. Ciò rende il metallo più forte e più duro, ma lo rende anche più fragile e incline a rompersi sotto ulteriore stress.

Come la Ricottura Agisce come un "Reset"

La ricottura applica calore controllato al metallo, consentendo ai suoi atomi di vibrare e riorganizzarsi in un reticolo cristallino più ordinato e con meno difetti.

Questo processo, noto come ricristallizzazione, "sbroglia" efficacemente le dislocazioni. Il risultato è una riduzione delle tensioni interne e un ritorno a uno stato più morbido e duttile.

Principali Vantaggi di un Metallo Correttamente Ricotto

Resettando la microstruttura del metallo, la ricottura offre diversi vantaggi distinti per la produzione e le prestazioni.

Duttilità e Formabilità Migliorate

Il vantaggio principale è un aumento drammatico della duttilità, che è la capacità di deformarsi senza fratturarsi. Un metallo ricotto può essere piegato, stampato o trafilato in forme complesse senza rompersi.

Questo è fondamentale nella produzione multistadio, dove la ricottura viene eseguita tra le fasi di lavorazione a freddo per consentire ulteriori formatura.

Lavorabilità Migliorata

I metalli duri e fragili sono difficili da lavorare. Causano un'eccessiva usura degli utensili da taglio, possono portare a finiture superficiali scadenti e possono scheggiarsi in modo imprevedibile.

Riducendo la durezza, la ricottura rende il materiale più facile da tagliare, forare e modellare, portando a un processo di lavorazione più efficiente e preciso.

Alleviamento delle Tensioni Interne

Processi come la saldatura, la rettifica e la lavorazione pesante possono introdurre significative tensioni interne in un pezzo. Queste tensioni bloccate possono causare la deformazione o la distorsione del pezzo nel tempo, o addirittura la rottura durante successivi trattamenti termici.

La ricottura fornisce un modo controllato per rilasciare queste tensioni, garantendo la stabilità dimensionale del componente finito.

Proprietà Elettriche Raffinate

Per alcuni metalli, in particolare il rame, la struttura cristallina uniforme creata dalla ricottura migliora la conduttività elettrica. Un reticolo più ordinato presenta meno ostacoli al flusso di elettroni.

Comprendere i Compromessi e le Considerazioni

La ricottura è uno strumento potente, ma comporta compromessi critici e richiede un attento controllo del processo.

Il Compromesso Evidente: Perdita di Resistenza

L'intero scopo della ricottura è ridurre la durezza e aumentare la duttilità. Ciò significa che si perderà la resistenza e la durezza ottenute dall'incrudimento. Questo deve essere preso in considerazione nella progettazione e nella sequenza di produzione.

Il Rischio di Ossidazione

Il riscaldamento del metallo in presenza di ossigeno causerà la formazione di uno strato di ossido, o scaglia, sulla sua superficie. Questo è spesso indesiderabile.

Per prevenire ciò, la ricottura industriale viene tipicamente eseguita in un'atmosfera inerte controllata, spesso utilizzando azoto o altre miscele di gas specializzate.

La Necessità di Controllo del Processo

La ricottura non è semplicemente una questione di riscaldare il metallo. La temperatura, il tempo di mantenimento e la velocità di raffreddamento sono tutti parametri critici che devono essere controllati con precisione per la specifica lega.

Un controllo improprio può portare a una ricottura incompleta o a una crescita indesiderata dei grani, che può influenzare negativamente le proprietà meccaniche finali del materiale.

Quando Scegliere la Ricottura

L'applicazione di questa conoscenza dipende interamente dal vostro specifico obiettivo di produzione.

- Se il vostro obiettivo principale è un'ulteriore lavorazione a freddo: Utilizzate la ricottura per ripristinare la duttilità tra le fasi di formatura, il che impedisce al materiale di rompersi mentre continuate a modellarlo.

- Se il vostro obiettivo principale è una migliore lavorabilità: Ricuocete il materiale grezzo prima della lavorazione per ridurre l'usura degli utensili, aumentare le velocità di taglio e ottenere una finitura superficiale superiore.

- Se il vostro obiettivo principale è la stabilità dimensionale: Ricuocete i componenti dopo la saldatura o la lavorazione aggressiva per alleviare le tensioni interne e prevenire la deformazione nel prodotto finale.

- Se il vostro obiettivo principale è l'ottimizzazione delle proprietà elettriche: Ricuocete metalli come rame o alluminio per affinare la struttura del grano, massimizzando così la loro conduttività.

In definitiva, la ricottura è uno strumento fondamentale che offre un controllo preciso sulle proprietà meccaniche e fisiche di un metallo.

Tabella Riepilogativa:

| Beneficio | Risultato Chiave |

|---|---|

| Duttilità Migliorata | Consente un'ulteriore modellatura senza rotture |

| Lavorabilità Migliorata | Riduce l'usura degli utensili e migliora la finitura superficiale |

| Alleviamento delle Tensioni | Previene la deformazione e garantisce la stabilità dimensionale |

| Proprietà Elettriche Raffinate | Aumenta la conduttività in metalli come il rame |

Pronto a ottimizzare le proprietà del tuo metallo con una ricottura precisa?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio necessari per processi di trattamento termico controllati. Che tu stia lavorando con materiale grezzo o componenti complessi, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra duttilità, resistenza e stabilità.

Lascia che i nostri esperti ti aiutino a migliorare il tuo processo di produzione. Contattaci oggi per discutere le tue specifiche esigenze di ricottura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura