Nella deposizione fisica da vapore (PVD), un vuoto è essenziale perché sgombra il percorso per il viaggio delle particelle di rivestimento e previene la contaminazione. Rimuovendo virtualmente tutta l'aria e gli altri gas da una camera, il vuoto assicura che il materiale di rivestimento vaporizzato possa muoversi dalla sua sorgente al substrato bersaglio senza collidere con altri atomi, risultando in un film sottile puro, denso e di alta qualità.

Lo scopo principale del vuoto è trasformare la camera di deposizione da un ambiente caotico e affollato a un'autostrada controllata. Assicura che il materiale di rivestimento arrivi a destinazione in modo pulito e senza interferenze, che è il requisito fondamentale per costruire un film ad alte prestazioni, atomo per atomo.

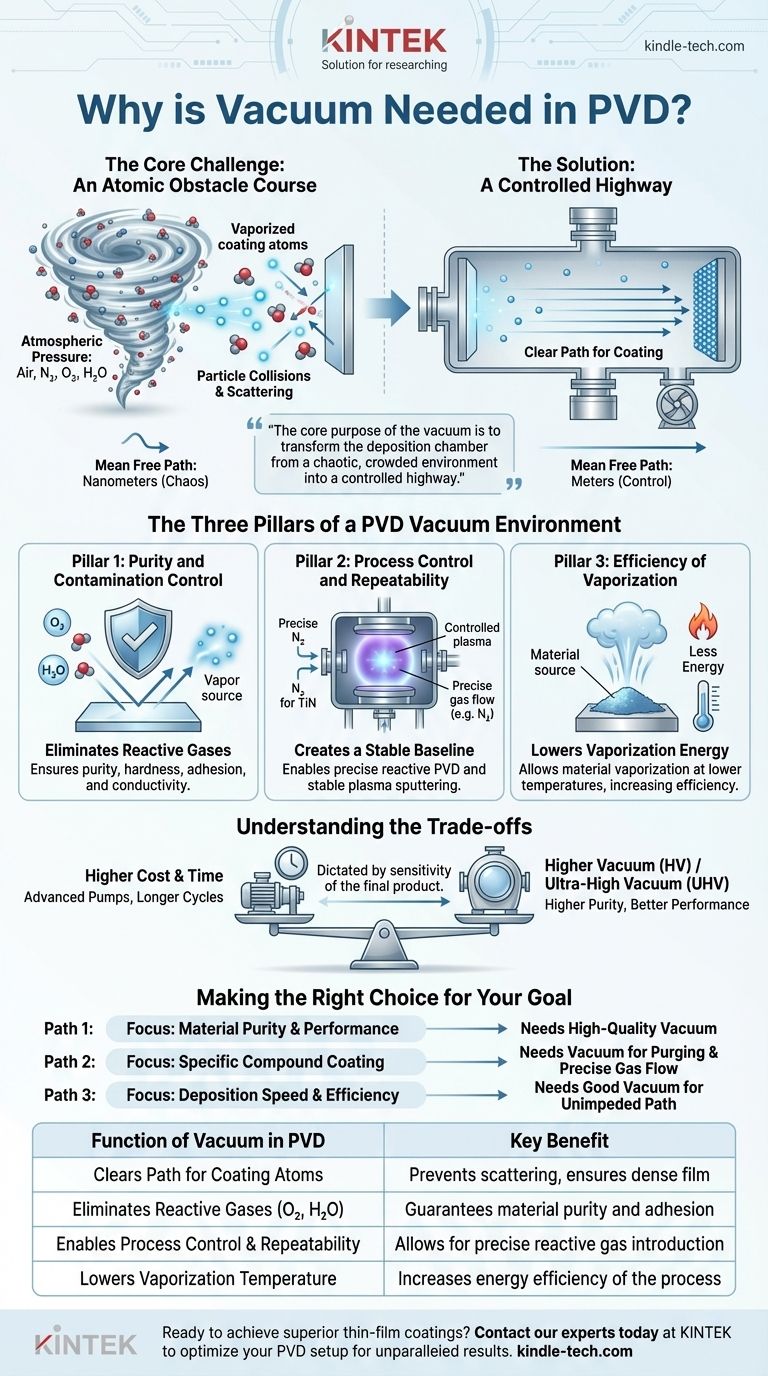

La Sfida Principale: Un Percorso a Ostacoli Atomico

A pressione atmosferica normale, l'aria intorno a noi è incredibilmente densa di molecole come azoto, ossigeno e vapore acqueo. Tentare di eseguire il PVD in queste condizioni sarebbe come cercare di lanciare una manciata di sabbia attraverso un uragano.

Il Problema delle Collisioni tra Particelle

Gli atomi del materiale di rivestimento vaporizzato sono incredibilmente piccoli. Se vengono espulsi in una camera piena d'aria, collideranno immediatamente con miliardi di altre molecole di gas. Queste collisioni disperderebbero gli atomi di rivestimento, li rallenterebbero e impedirebbero loro di raggiungere mai il substrato in linea retta.

Comprendere il "Libero Cammino Medio"

In fisica, il libero cammino medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella. Nell'ambiente denso della pressione atmosferica, questa distanza è misurata in nanometri—un percorso troppo breve per un rivestimento efficace.

Come il Vuoto Crea un Percorso Libero

Creare un vuoto comporta l'aspirazione dell'aria e degli altri gas, il che riduce drasticamente il numero di particelle nella camera. Questo aumenta il libero cammino medio da nanometri a metri. Gli atomi di rivestimento vaporizzati hanno ora una linea di vista chiara e senza ostacoli per viaggiare dalla sorgente al substrato.

I Tre Pilastri di un Ambiente a Vuoto PVD

Il vuoto fa più che semplicemente liberare un percorso; fornisce le condizioni fondamentali necessarie per il controllo, la purezza e l'efficienza.

Pilastro 1: Purezza e Controllo della Contaminazione

L'aria contiene gas reattivi, principalmente ossigeno e vapore acqueo. Se lasciati nella camera, questi gas reagirebbero con il materiale di rivestimento caldo e vaporizzato e con la superficie pulita del substrato. Ciò crea ossidi indesiderati e altri composti, contaminando il film finale e compromettendone le proprietà, come durezza, adesione o conducibilità.

Pilastro 2: Controllo del Processo e Ripetibilità

Un vuoto crea una base pulita, stabile e prevedibile. Rimuove tutte le variabili sconosciute, consentendo agli ingegneri di avere il controllo totale sull'atmosfera. Se è desiderata una specifica reazione chimica, come nel PVD reattivo, una quantità precisa di un gas reattivo (come l'azoto per creare un rivestimento di nitruro di titanio) può essere introdotta intenzionalmente nell'ambiente di vuoto puro.

Questo ambiente a bassa pressione è anche fondamentale per processi come lo sputtering, dove un plasma stabile deve essere generato e mantenuto per bombardare il materiale sorgente.

Pilastro 3: Efficienza della Vaporizzazione

Rimuovere la pressione dell'aria circostante facilita anche la trasformazione del materiale sorgente in vapore. Questo è simile al modo in cui l'acqua bolle a una temperatura inferiore ad altitudini elevate dove la pressione atmosferica è inferiore. Ciò consente di vaporizzare il materiale a una temperatura inferiore o con meno energia, rendendo l'intero processo PVD più efficiente.

Comprendere i Compromessi

Non tutti gli ambienti a vuoto sono uguali, e ottenere il vuoto "perfetto" comporta dei costi.

I Livelli di Vuoto

Gli ingegneri parlano di diversi livelli di vuoto, come alto vuoto (HV) o ultra-alto vuoto (UHV). Questi termini si riferiscono semplicemente a quanto sia bassa la pressione all'interno della camera: l'UHV ha molte meno particelle di gas residue rispetto all'HV.

Il Costo della Purezza

Ottenere una pressione più bassa (un vuoto migliore) richiede sistemi di pompaggio più avanzati e costosi e tempi di pompaggio significativamente più lunghi. Ciò aumenta sia il costo di capitale dell'attrezzatura sia il tempo necessario per elaborare ogni lotto, il che influisce sulla produttività.

Abbinare il Vuoto all'Applicazione

Il livello di vuoto richiesto è dettato dalla sensibilità del prodotto finale. Un semplice rivestimento decorativo cromato su una parte di plastica potrebbe non richiedere lo stesso livello estremo di purezza di un complesso filtro ottico o di un dispositivo a semiconduttore, dove anche pochi atomi vaganti di ossigeno possono causare il fallimento di un componente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello e la qualità del vuoto sono direttamente collegati al risultato desiderato del rivestimento.

- Se la tua attenzione principale è la purezza del materiale e le prestazioni: Hai bisogno di un vuoto di alta qualità per ridurre al minimo la contaminazione da gas reattivi che degradano le proprietà del film.

- Se la tua attenzione principale è creare un rivestimento composto specifico (es. TiN): Il vuoto è cruciale per spurgare tutti i gas indesiderati prima di introdurre un flusso preciso di un gas reattivo.

- Se la tua attenzione principale è la velocità e l'efficienza di deposizione: Un buon vuoto assicura un percorso diretto e senza impedimenti per il flusso di vapore, massimizzando la quantità di materiale che si deposita con successo sul substrato.

In definitiva, il vuoto nel PVD è l'elemento critico che trasforma un ambiente caotico in un processo controllato con precisione per ingegnerizzare materiali a livello atomico.

Tabella Riassuntiva:

| Funzione del Vuoto nel PVD | Vantaggio Chiave |

|---|---|

| Libera il Percorso per gli Atomi di Rivestimento | Previene la dispersione, assicura un film denso |

| Elimina i Gas Reattivi (O₂, H₂O) | Garantisce purezza e adesione del materiale |

| Abilita il Controllo del Processo e la Ripetibilità | Consente l'introduzione precisa di gas reattivi |

| Abbassa la Temperatura di Vaporizzazione | Aumenta l'efficienza energetica del processo |

Pronto a ottenere rivestimenti sottili superiori? La qualità del tuo processo PVD inizia con il giusto ambiente a vuoto e attrezzature. In KINTEK, siamo specializzati in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, su misura per applicazioni PVD precise. La nostra esperienza assicura che tu ottenga la purezza, il controllo e la ripetibilità necessari per la ricerca e la produzione all'avanguardia. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare la tua configurazione PVD per risultati senza pari.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili