La ragione fondamentale per cui la sputtering è superiore per la deposizione di leghe è che si tratta di un processo fisico, non termico. A differenza dei metodi che si basano sulla fusione e sull'evaporazione, la sputtering utilizza il bombardamento ionico per espellere fisicamente gli atomi da un bersaglio sorgente, preservando la composizione precisa del materiale originale nel film sottile depositato.

L'intuizione critica è che la sputtering agisce come una sabbiatura subatomica, staccando gli atomi indipendentemente dalle loro proprietà individuali. Questa rimozione non selettiva assicura che il rapporto tra gli elementi nel film sputato sia quasi identico alla lega sorgente, un'impresa spesso impossibile con i metodi basati sul calore.

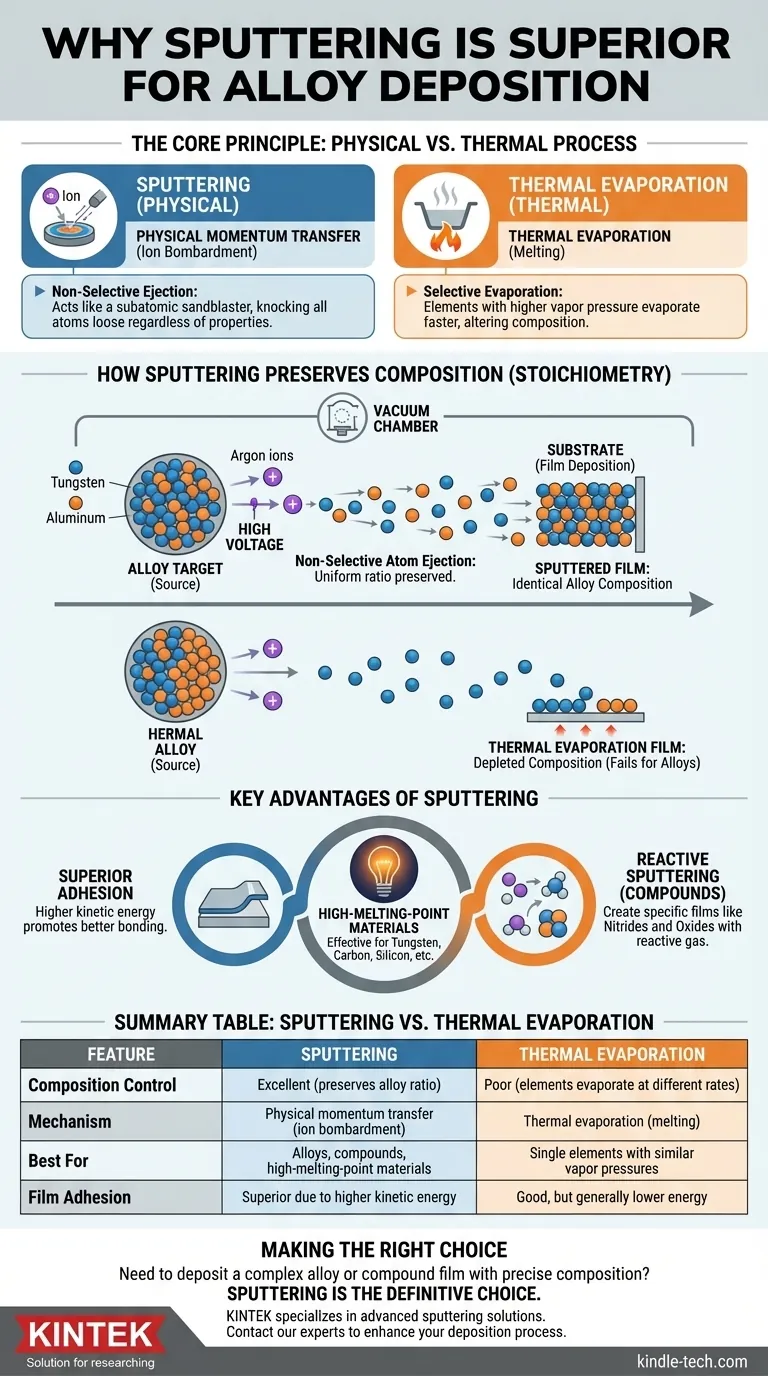

Il Principio Fondamentale: Trasferimento di Momento vs. Evaporazione Termica

L'efficacia della sputtering con le leghe dipende da come gli atomi vengono liberati dal materiale sorgente. Il meccanismo è fondamentalmente diverso dall'evaporazione termica, che è spesso inadatta per materiali multi-elemento.

Come Funziona la Sputtering

La sputtering avviene in una camera a vuoto riempita con un gas inerte, tipicamente Argon. Viene applicata un'alta tensione, creando un plasma e accelerando gli ioni Argon positivi verso il materiale sorgente, noto come bersaglio (target).

Questi ioni ad alta energia bombardano il bersaglio e, attraverso un processo di trasferimento di momento, espellono fisicamente atomi o molecole dalla superficie del bersaglio. Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile.

Perché Ciò Preserva la Composizione della Lega

La chiave è che questa espulsione è non selettiva. Il bombardamento ionico è una collisione fisica che non dipende dalle proprietà termiche dei singoli elementi all'interno del bersaglio di lega.

Che un atomo sia tungsteno o alluminio, l'impatto dello ione Argon ha un effetto simile. Ciò assicura che il flusso di vapore che lascia il bersaglio abbia la stessa composizione relativa—o stechiometria—del bersaglio stesso.

Il Punto di Fallimento dell'Evaporazione Termica

L'evaporazione termica, l'alternativa principale, funziona riscaldando il materiale sorgente in un vuoto fino a farlo evaporare, creando un vapore che si condensa sul substrato. Questo processo fallisce per la maggior parte delle leghe.

Elementi diversi hanno tensioni di vapore molto diverse, il che significa che evaporano a velocità diverse a una data temperatura. Quando si riscalda una lega, l'elemento con la tensione di vapore più alta evaporerà molto più velocemente, risultando in un film sproporzionatamente ricco di quell'unico elemento e impoverito degli altri. La composizione del film non corrisponderà alla sorgente.

Vantaggi Chiave e Compromessi della Sputtering

Capire perché la sputtering mantiene la stechiometria è il primo passo. Riconoscere i suoi altri benefici pratici e i limiti fornisce un quadro completo per prendere una decisione informata.

Adesione Superiore del Film

Gli atomi sputati arrivano al substrato con un'energia cinetica significativamente maggiore rispetto agli atomi evaporati. Questa energia più elevata promuove un migliore legame e diffusione nella superficie del substrato, risultando in film con adesione superiore.

Deposizione di Materiali ad Alto Punto di Fusione

Poiché la sputtering non si basa sulla fusione, è eccezionalmente efficace per depositare materiali con punti di fusione estremamente elevati, come carbonio, silicio o metalli refrattari come il tungsteno. Questi sono difficili o impossibili da depositare utilizzando l'evaporazione termica.

Controllo Tramite Sputtering Reattiva

Il principio del controllo composizionale può essere esteso ulteriormente. Introducendo un gas reattivo (come azoto o ossigeno) nella camera insieme al gas inerte, si possono creare film composti altamente specifici. Ad esempio, sputare un bersaglio di titanio in un'atmosfera di azoto produce un film duro e resistente di nitruro di titanio (TiN).

Limiti da Considerare

Nessun processo è perfetto. La sputtering è generalmente più lenta dell'evaporazione termica. Richiede anche un ambiente a vuoto e un alimentatore ad alta tensione, il che può rendere l'attrezzatura più complessa. Infine, il bersaglio e il substrato devono essere relativamente vicini, il che può limitare alcune configurazioni geometriche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione deve essere guidata dalle proprietà finali richieste dal tuo film.

- Se la tua attenzione principale è una lega precisa o una composizione multi-elemento: La sputtering è la scelta definitiva, poiché il suo meccanismo di espulsione fisica è l'unico modo affidabile per preservare la stechiometria del materiale sorgente.

- Se la tua attenzione principale è un film semplice, ad alta purezza a elemento singolo: L'evaporazione termica può essere una soluzione più veloce, più semplice e più economica, a condizione che il materiale abbia una tensione di vapore ragionevole.

- Se la tua attenzione principale è un film composto specifico (ad esempio, un ossido o un nitruro): La sputtering reattiva offre un controllo senza pari per creare film con composizioni chimiche precise e proprietà del materiale desiderate.

In definitiva, la selezione della tecnica di deposizione corretta richiede la comprensione di come la fisica del processo influenzerà l'integrità del tuo materiale finale.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Evaporazione Termica |

|---|---|---|

| Controllo della Composizione | Eccellente (preserva il rapporto della lega) | Scarso (gli elementi evaporano a velocità diverse) |

| Meccanismo | Trasferimento di momento fisico (bombardamento ionico) | Evaporazione termica (fusione) |

| Ideale Per | Leghe, composti, materiali ad alto punto di fusione | Elementi singoli con tensioni di vapore simili |

| Adesione del Film | Superiore grazie alla maggiore energia cinetica degli atomi | Buona, ma generalmente a energia inferiore |

Hai bisogno di depositare una lega complessa o un film composto con composizione precisa?

KINTEK è specializzata in soluzioni di sputtering avanzate per applicazioni di laboratorio e ricerca. Le nostre apparecchiature ti assicurano di ottenere l'esatta stechiometria e le proprietà dei materiali richieste dal tuo progetto, dalle leghe ad alte prestazioni ai film composti specializzati come nitruri e ossidi.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering possono migliorare il tuo processo di deposizione di film sottili e fornire risultati affidabili e ripetibili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme