Nello sputtering, la scelta dell'alimentatore è dettata dalla conducibilità elettrica del materiale target. Lo sputtering a CC (corrente continua) è utilizzato per i metalli perché sono eccellenti conduttori elettrici. Questa conducibilità consente di completare un circuito elettrico stabile attraverso il target, essenziale per sostenere il plasma necessario per espellere gli atomi e depositarli come film sottile. I materiali isolanti bloccano questa corrente, rendendo inefficace il metodo a CC.

La ragione fondamentale per cui lo sputtering a CC funziona per i metalli è la loro capacità di condurre elettricità. Ciò impedisce un fenomeno noto come "avvelenamento del target", in cui si accumula una carica positiva sulla superficie di un target isolante, respingendo gli ioni necessari per sostenere il processo di sputtering.

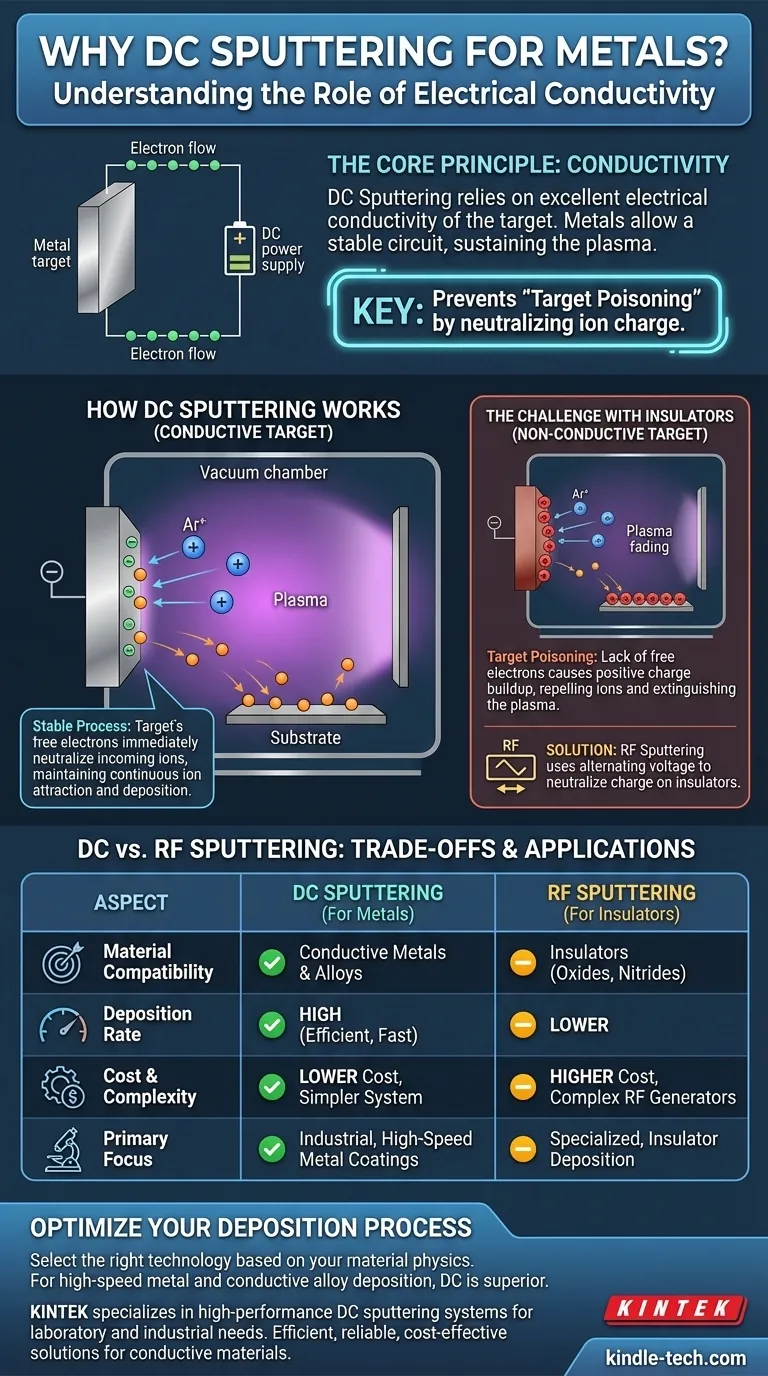

Come funziona lo sputtering a CC: una questione di conducibilità

L'assetto base dello sputtering

Lo sputtering avviene in una camera a vuoto riempita con un gas inerte, tipicamente argon. All'interno si trovano il materiale da depositare (il target) e l'oggetto da rivestire (il substrato). Viene applicata un'alta tensione CC tra di essi.

Creazione del plasma

Questa alta tensione ionizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma: una nuvola incandescente di ioni argon positivi ed elettroni liberi. Al target viene assegnata una carica negativa (rendendolo un catodo) per attrarre questi ioni positivi.

Il processo di bombardamento

Gli ioni argon caricati positivamente accelerano verso il target carico negativamente, colpendolo con forza significativa. Questo bombardamento energetico è sufficiente a staccare gli atomi dalla superficie del materiale target.

Perché la conducibilità del metallo è cruciale

Quando gli ioni argon positivi colpiscono il target metallico conduttivo, gli abbondanti elettroni liberi del target neutralizzano immediatamente la loro carica. Ciò consente al target di mantenere il suo forte potenziale negativo, attirando continuamente più ioni e mantenendo il processo di sputtering stabile ed efficiente. Il target metallico completa efficacemente il circuito elettrico.

La sfida con i materiali isolanti

Il problema dell'accumulo di carica

Se si tentasse di utilizzare lo sputtering a CC con un materiale isolante come una ceramica o un ossido, sorgerebbe un problema critico. Questi materiali sono privi degli elettroni liberi necessari per neutralizzare gli ioni argon positivi in arrivo.

"Avvelenamento" del target e collasso del plasma

Man mano che la carica positiva si accumula sulla superficie dell'isolante, crea un campo positivo localizzato. Questo campo respinge gli ioni argon positivi in arrivo, interrompendo il bombardamento ed estinguendo di fatto il plasma. Questo fenomeno è spesso chiamato "avvelenamento del target".

La soluzione dello sputtering a RF

Questo è il motivo per cui i materiali isolanti richiedono lo sputtering a Radio Frequenza (RF). La RF alterna rapidamente la tensione del target da negativa a positiva. Il ciclo negativo attira ioni per lo sputtering, mentre il breve ciclo positivo attira elettroni dal plasma per neutralizzare l'accumulo di carica, consentendo al processo di continuare.

Comprendere i compromessi

Vantaggio della CC: velocità di deposizione

Per i materiali conduttivi, lo sputtering a CC raggiunge tipicamente una velocità di deposizione molto più elevata rispetto allo sputtering a RF. Ciò lo rende molto più efficiente per le applicazioni industriali e manifatturiere in cui la velocità è fondamentale.

Vantaggio della CC: semplicità e costo del sistema

Gli alimentatori a CC sono più semplici, più robusti e meno costosi dei complessi generatori RF e delle reti di adattamento di impedenza richieste per lo sputtering a RF. Ciò riduce sia l'investimento iniziale che il costo operativo di un sistema.

Limitazione della CC: vincolo sui materiali

Il limite principale e più significativo dello sputtering a CC è la sua restrizione ai materiali elettricamente conduttivi. Semplicemente non è un processo praticabile per la deposizione di isolanti puri come ossidi e nitruri.

Come applicare questo al tuo progetto

In definitiva, la fisica del tuo materiale target detta la scelta corretta della tecnologia.

- Se la tua priorità è depositare un metallo puro o una lega conduttiva ad alta velocità: lo sputtering a CC è quasi sempre la scelta migliore grazie alla sua maggiore velocità di deposizione e alla semplicità delle apparecchiature.

- Se la tua priorità è depositare un isolante come un ossido o un nitruro: devi utilizzare lo sputtering a RF per superare il problema dell'accumulo di carica sul target.

- Se la tua priorità è l'efficienza dei costi e l'alto rendimento per i rivestimenti metallici: lo sputtering a CC è il metodo più economico e veloce.

Comprendere le proprietà elettriche del tuo materiale target è la chiave per selezionare una strategia di deposizione efficace ed efficiente.

Tabella riassuntiva:

| Aspetto | Sputtering a CC (per metalli) | Sputtering a RF (per isolanti) |

|---|---|---|

| Compatibilità dei materiali | Metalli e leghe conduttive | Isolanti (es. ossidi, nitruri) |

| Velocità di deposizione | Elevata | Inferiore |

| Costo e complessità | Costo inferiore, apparecchiature più semplici | Costo superiore, generatori RF complessi |

| Sfida principale | N/D (stabile per conduttori) | Impedisce l'accumulo di carica sugli isolanti |

Pronto a ottimizzare il tuo processo di deposizione di metalli?

In KINTEK, siamo specializzati nella fornitura di sistemi di sputtering a CC ad alte prestazioni, personalizzati per applicazioni di laboratorio e industriali. Le nostre apparecchiature garantiscono una deposizione di film sottili efficiente e affidabile per metalli e leghe conduttive, aiutandoti a ottenere risultati più rapidi con costi operativi inferiori.

Sia che tu stia lavorando su ricerca, prototipazione o produzione, le soluzioni di apparecchiature da laboratorio di KINTEK sono progettate per soddisfare le tue esigenze specifiche.

Contattaci oggi stesso per discutere come i nostri sistemi di sputtering a CC possono migliorare l'efficienza e il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

Domande frequenti

- Come funziona la deposizione fisica da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali sono alcune delle applicazioni della FTIR? Identificare i materiali dalla farmaceutica alla medicina legale

- Come vengono prodotti i fasci di elettroni? Dalla termoionica all'emissione di campo spiegata

- Come funziona il Rotavapor? Padroneggiare l'evaporazione delicata e a bassa temperatura dei solventi

- Quali due tipi di tecnologie di riscaldamento vengono utilizzate nei trattamenti termici? Spiegazione del riscaldamento a combustibile vs. riscaldamento elettrico

- Quali elementi possono essere rilevati tramite XRF? Dal Sodio all'Uranio con un punto cieco critico

- Perché è necessario mantenere 120°C nel pretrattamento con acido solforico diluito? Ottimizzare l'efficienza di conversione della biomassa

- Come funziona il riscaldamento multizona? Ottieni comfort personalizzato e risparmio energetico