Alla base, l'evaporazione a fascio di elettroni (e-beam) è stata sviluppata per superare le limitazioni fondamentali dei più semplici metodi di evaporazione termica. Fornisce un modo per depositare film sottili di maggiore purezza e densità da una gamma molto più ampia di materiali, inclusi quelli con punti di fusione molto elevati. Questo livello di controllo è fondamentale per la produzione di prodotti ottici, semiconduttori e architettonici avanzati.

L'evaporazione a fascio di elettroni risolve un problema critico: come vaporizzare un materiale senza contaminarlo o essere limitati dal punto di fusione di un elemento riscaldante. Utilizzando un fascio di elettroni focalizzato come fonte di calore, consente la deposizione di materiali e qualità di film impossibili da ottenere con il riscaldamento resistivo convenzionale.

I Limiti dell'Evaporazione Semplice

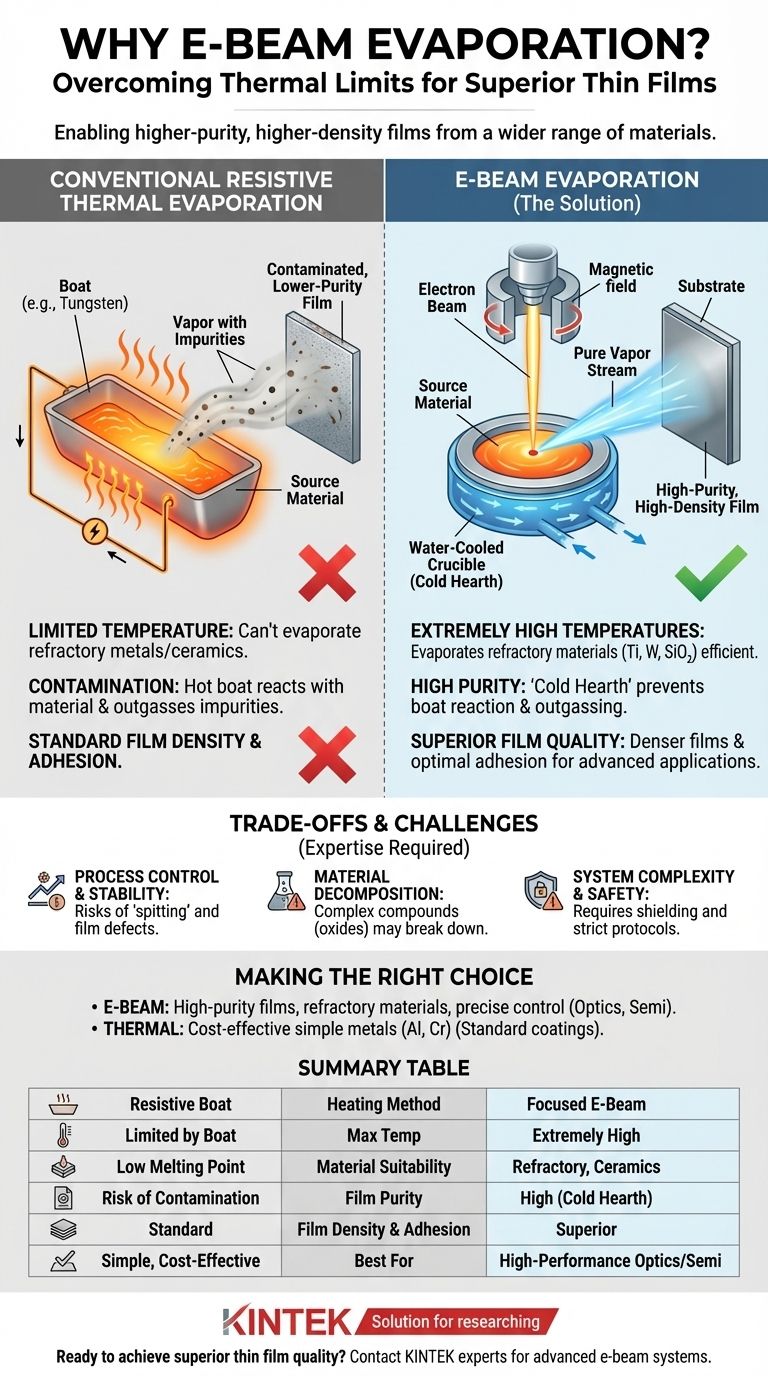

Per comprendere il valore dell'evaporazione a fascio di elettroni, è necessario prima comprendere il metodo che ha migliorato: l'evaporazione termica resistiva.

Il Metodo Convenzionale: Riscaldamento Resistivo

Nell'evaporazione termica tradizionale, un piccolo contenitore, spesso chiamato "barchetta" e tipicamente realizzato in un metallo refrattario come il tungsteno, viene riempito con il materiale sorgente. Una corrente elettrica viene fatta passare attraverso questa barchetta, facendola riscaldare come il filamento di una lampadina.

Questo calore viene trasferito al materiale sorgente, facendolo fondere e poi evaporare. Sebbene semplice, questo approccio presenta notevoli svantaggi.

Il Problema della Temperatura e della Contaminazione

La limitazione principale è che la barchetta deve diventare più calda del materiale che sta evaporando. Questo crea due problemi.

In primo luogo, si è limitati all'evaporazione di materiali con punti di fusione inferiori a quello della barchetta stessa. Ciò rende impossibile depositare metalli refrattari o molti composti ceramici.

In secondo luogo, la barchetta estremamente calda può reagire con il materiale sorgente o rilasciare le proprie impurità (degassamento). Queste impurità si mescolano con il vapore del materiale, risultando in un film sottile contaminato e di minore purezza sul substrato.

Come l'Evaporazione a Fascio di Elettroni Risolve Questi Problemi

L'evaporazione a fascio di elettroni riprogetta fondamentalmente il processo di riscaldamento per eliminare i problemi dei limiti di temperatura e della contaminazione.

Una Fonte Focalizzata ad Alta Energia

Invece di riscaldare un contenitore, questo metodo utilizza un fascio di elettroni ad alta energia, guidato da campi magnetici, per colpire direttamente la superficie del materiale sorgente.

Questo fascio agisce come una fonte di calore chirurgica, concentrando un'immensa energia su un punto molto piccolo.

Sbloccare Materiali ad Alto Punto di Fusione

Poiché l'energia viene erogata direttamente al materiale sorgente, può raggiungere temperature molto più elevate di quelle che una barchetta resistiva potrebbe sopportare.

Ciò consente l'evaporazione efficiente di materiali con punti di fusione estremamente elevati, come titanio, tungsteno e ossidi come la silice, essenziali per rivestimenti ottici ed elettronica durevole.

Il Vantaggio del "Focolare Freddo"

Fondamentalmente, il crogiolo (o "focolare") che contiene la maggior parte del materiale sorgente è attivamente raffreddato ad acqua. Solo lo strato superficiale superiore, mirato dal fascio di elettroni, diventa fuso.

Questo approccio a "focolare freddo" significa che il contenitore non diventa mai abbastanza caldo da reagire con il materiale sorgente o degassare. Il risultato è un flusso di vapore significativamente più puro e un film depositato di qualità superiore.

Qualità del Film Superiore

Il riscaldamento intenso e localizzato dell'evaporazione a fascio di elettroni produce un vapore più energetico. Questi atomi o molecole energetici arrivano al substrato con maggiore energia cinetica.

Ciò porta a film sottili più densi e a un'adesione ottimale al substrato, proprietà critiche per le prestazioni e la durabilità in applicazioni come l'ottica laser e i dispositivi a semiconduttore.

Comprendere i Compromessi e le Sfide

Sebbene potente, l'evaporazione a fascio di elettroni è un processo più complesso con una propria serie di sfide. Un esperto deve essere consapevole di questi compromessi.

Controllo e Stabilità del Processo

Il riscaldamento intenso e localizzato può talvolta essere instabile. Può causare la frattura e l'espulsione di materiale solido, un problema noto come "spitting", che può creare difetti nel film.

Bilanciare la potenza del fascio e la quantità di materiale nel crogiolo richiede una significativa esperienza di processo.

Decomposizione del Materiale

L'alta energia del fascio di elettroni non è sempre benigna. Per alcuni composti complessi, in particolare gli ossidi, il calore intenso può causare la decomposizione o la riduzione del materiale.

Ciò significa che il vapore risultante potrebbe non avere la stessa composizione chimica del materiale di partenza, richiedendo un'attenta messa a punto del processo per gestirlo.

Complessità del Sistema e Sicurezza

I sistemi a fascio di elettroni sono più complessi e costosi dei semplici evaporatori termici. Inoltre, l'impatto di elettroni ad alta energia su un materiale bersaglio genera raggi X, il che richiede un'adeguata schermatura al piombo e rigorosi protocolli di sicurezza per gli operatori.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnica di evaporazione dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale sono film ad alta purezza o materiali refrattari: L'evaporazione a fascio di elettroni è la scelta definitiva per la sua purezza e la capacità di gestire fonti ad alto punto di fusione.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici (es. alluminio, cromo): L'evaporazione termica resistiva standard è spesso sufficiente e più economica.

- Se il tuo obiettivo principale è il controllo preciso delle proprietà ottiche o della densità del film: L'evaporazione a fascio di elettroni fornisce il controllo superiore sulla velocità di deposizione e sulla struttura del film richiesto per i rivestimenti avanzati.

In definitiva, l'evaporazione a fascio di elettroni offre un livello di versatilità dei materiali e di controllo della qualità del film indispensabile per la produzione di dispositivi moderni e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Evaporazione Termica Convenzionale | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo di una barchetta/crogiolo | Fascio di elettroni focalizzato direttamente sul materiale |

| Temperatura Massima | Limitata dal punto di fusione del materiale della barchetta | Estremamente alta, non limitata da un contenitore |

| Idoneità del Materiale | Metalli a basso punto di fusione (es. Al, Cr) | Metalli refrattari, ceramiche, ossidi (es. W, SiO₂) |

| Purezza del Film | Rischio di contaminazione dalla barchetta calda | Alta purezza grazie al "focolare freddo" raffreddato ad acqua |

| Densità e Adesione del Film | Standard | Superiore, grazie al vapore più energetico |

| Ideale Per | Deposizione di metalli semplice ed economica | Rivestimenti ottici, semiconduttori e architettonici ad alte prestazioni |

Pronto a ottenere una qualità superiore dei film sottili per i progetti più esigenti del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio avanzate, inclusi sistemi di evaporazione a fascio di elettroni, per aiutarti a depositare film ad alta purezza e alta densità anche dai materiali più impegnativi. Che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici di precisione o strati architettonici durevoli, la nostra esperienza garantisce le prestazioni e l'affidabilità che la tua ricerca richiede.

Discutiamo come le nostre soluzioni possono migliorare la lavorazione dei tuoi film sottili. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

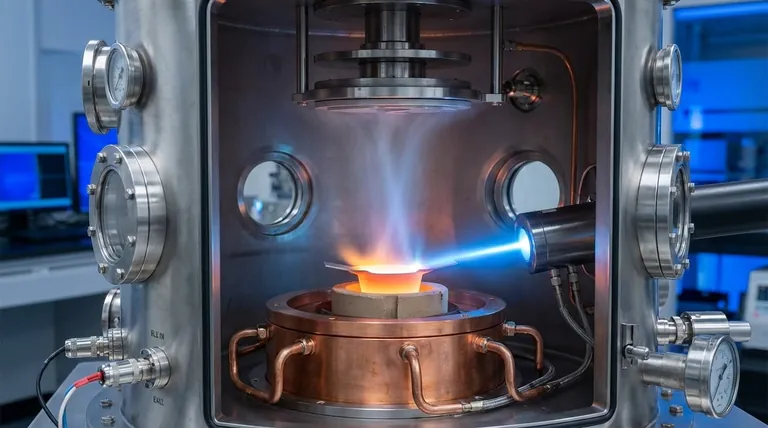

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni