In breve, utilizziamo lo sputtering per depositare film sottili di qualità eccezionalmente elevata su una superficie. È un processo di produzione di prim'ordine apprezzato per la creazione di rivestimenti densi, puri e fortemente aderenti al substrato, rendendolo indispensabile per applicazioni ad alte prestazioni in settori come i semiconduttori e l'ottica di precisione.

Lo sputtering non è semplicemente un modo per rivestire una superficie; è un metodo per ingegnerizzare una nuova superficie. Il suo vantaggio principale risiede nell'utilizzo di un processo di trasferimento di quantità di moto fisico, piuttosto che di calore, per depositare praticamente qualsiasi materiale con adesione, purezza e uniformità superiori.

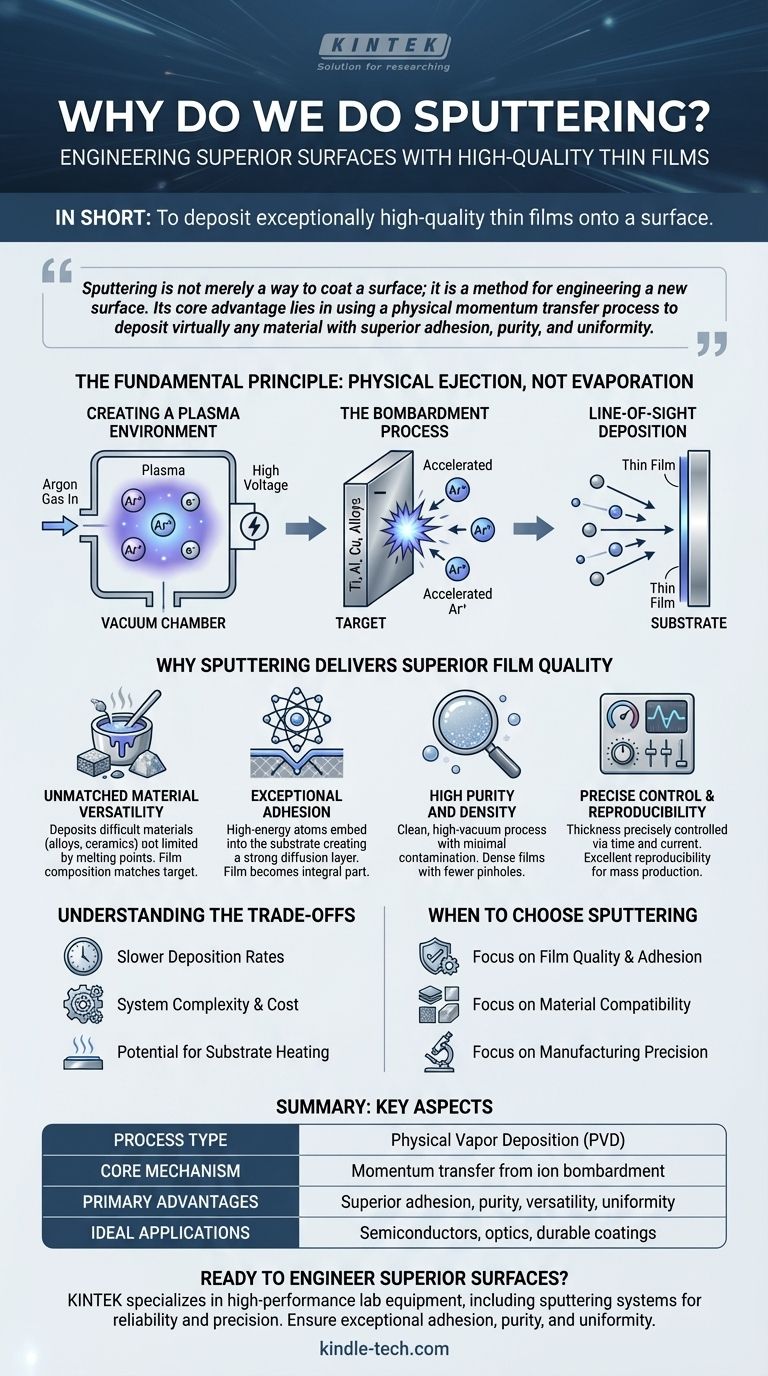

Il Principio Fondamentale: Eiezione Fisica, Non Evaporazione

Per capire perché lo sputtering è così efficace, devi prima comprendere che si tratta di un processo di Deposizione Fisica da Vapore (PVD). A differenza dell'evaporazione termica, che fa bollire un materiale, lo sputtering è più simile a un'operazione di sabbiatura su scala atomica.

Creazione di un Ambiente al Plasma

Il processo inizia in una camera a vuoto, che viene pompata per rimuovere i contaminanti. Viene quindi introdotta una piccola quantità di gas di processo inerte, tipicamente Argon.

Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon. Questo crea un plasma, che è un gas altamente ionizzato contenente ioni argon caricati positivamente ed elettroni liberi.

Il Processo di Bombardamento

Una lastra solida del materiale da depositare, nota come bersaglio, riceve una forte carica elettrica negativa.

Gli ioni argon caricati positivamente nel plasma vengono accelerati aggressivamente verso questo bersaglio caricato negativamente. Collidono con il bersaglio con una forza significativa.

Deposizione in Linea di Vista

Questo bombardamento ad alta energia espelle fisicamente atomi o molecole dal materiale del bersaglio. Queste particelle espulse viaggiano in linea retta attraverso la camera a vuoto.

Quando queste particelle colpiscono un componente posto sul loro percorso — il substrato — vi si attaccano, costruendo gradualmente un film sottile e uniforme.

Perché lo Sputtering Offre una Qualità Superiore del Film

Il "perché" dello sputtering si trova nelle caratteristiche uniche del film che produce. La natura fisica del processo gli conferisce vantaggi distinti rispetto ad altri metodi.

Versatilità dei Materiali Ineguagliabile

Poiché lo sputtering espelle fisicamente gli atomi, non è limitato dal punto di fusione di un materiale. Ciò consente la deposizione di una vasta gamma di materiali difficili o impossibili da depositare utilizzando l'evaporazione termica.

Ciò include metalli ad alto punto di fusione, leghe complesse, ceramiche e altri composti. La composizione del film sputtered corrisponde in modo eccellente alla composizione del bersaglio.

Adesione Eccezionale

Gli atomi sputtered arrivano al substrato con un'energia cinetica significativamente più alta rispetto agli atomi evaporati. Questa alta energia consente loro di incorporarsi leggermente nella superficie del substrato.

Questo processo forma uno strato interfacciale o di diffusione stretto, risultando in un'adesione molto più forte di quella che può essere ottenuta con molte altre tecniche di rivestimento. Il film diventa parte integrante del substrato piuttosto che solo uno strato superficiale.

Alta Purezza e Densità

Lo sputtering è un processo pulito. Poiché avviene in alto vuoto e non comporta il riscaldamento di un materiale sorgente a temperature estreme in un crogiolo, ci sono molte meno opportunità di contaminazione.

Il risultato è un film altamente puro e denso, con meno microfori o difetti strutturali. Questo è fondamentale per applicazioni in ottica ed elettronica dove le impurità possono degradare le prestazioni.

Controllo Preciso e Riproducibilità

Lo spessore del film può essere controllato con precisione gestendo il tempo di sputtering e la corrente elettrica applicata al bersaglio.

Ciò consente un'eccellente riproducibilità da una corsa all'altra, essenziale per la produzione di massa. Lo sputtering può anche produrre film altamente uniformi su aree superficiali molto grandi.

Comprendere i Compromessi

Nessun processo è perfetto. Per prendere una decisione informata, devi essere consapevole dei limiti dello sputtering.

Velocità di Deposizione Più Lente

Generalmente, lo sputtering è un processo più lento rispetto a una tecnica come l'evaporazione termica. Per applicazioni in cui è necessario un rivestimento spesso rapidamente e la qualità finale non è il fattore trainante principale, lo sputtering potrebbe non essere la scelta più efficiente.

Complessità e Costo del Sistema

I sistemi di sputtering sono meccanicamente complessi, richiedendo camere ad alto vuoto, alimentatori sofisticati e spesso campi magnetici (nello sputtering a magnetron) per migliorare l'efficienza. Ciò rende l'investimento iniziale in attrezzature più elevato rispetto a metodi di deposizione più semplici.

Potenziale di Riscaldamento del Substrato

Il bombardamento costante di particelle ad alta energia può trasferire calore al substrato. Sebbene spesso minimo, questo può essere una preoccupazione quando si rivestono materiali sensibili alla temperatura come alcune plastiche o campioni biologici.

Quando Scegliere lo Sputtering

La scelta del metodo di deposizione dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale è la qualità e l'adesione del film: Lo sputtering è la scelta superiore per applicazioni mission-critical in cui i rivestimenti devono essere durevoli, densi e fortemente legati.

- Se il tuo obiettivo principale è la compatibilità dei materiali: Lo sputtering è essenziale quando si lavora con leghe, composti o materiali ad alto punto di fusione difficili da evaporare.

- Se il tuo obiettivo principale è la precisione di produzione: Lo sputtering fornisce il controllo e la riproducibilità necessari per la produzione ad alto volume di dispositivi sensibili come semiconduttori e filtri ottici.

- Se il tuo obiettivo principale è la velocità e il basso costo per metalli semplici: L'evaporazione termica può essere un'alternativa più pratica per applicazioni meno esigenti.

In definitiva, lo sputtering è lo standard industriale quando le prestazioni e l'affidabilità del film sottile sono fondamentali.

Tabella riassuntiva:

| Aspetto Chiave | Perché è Importante |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Trasferimento di quantità di moto da bombardamento ionico (es. Argon) |

| Vantaggi Principali | Adesione superiore, alta purezza, versatilità dei materiali, eccellente uniformità |

| Applicazioni Ideali | Semiconduttori, ottica di precisione, rivestimenti decorativi durevoli |

| Considerazioni Principali | Velocità di deposizione più lente, maggiore complessità e costo del sistema |

Pronto a ingegnerizzare superfici superiori con lo sputtering?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per affidabilità e precisione. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici avanzati o film sottili durevoli, la nostra esperienza garantisce che tu raggiunga l'adesione, la purezza e l'uniformità eccezionali che la tua applicazione richiede.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare il tuo processo di produzione e le prestazioni del prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura