Al centro di qualsiasi forno di sinterizzazione, il controllo di temperatura più importante è il controllore di temperatura intelligente a singolo anello. Questo dispositivo agisce come il cervello dell'operazione, eseguendo cicli di riscaldamento e raffreddamento precisi che sono essenziali per trasformare i materiali in polvere in un prodotto finale solido e durevole.

L'obiettivo del controllo della temperatura in un forno di sinterizzazione non è solo raggiungere un'alta temperatura; è eseguire un profilo di temperatura multistadio pre-programmato con estrema precisione e sicurezza per ottenere proprietà specifiche del materiale.

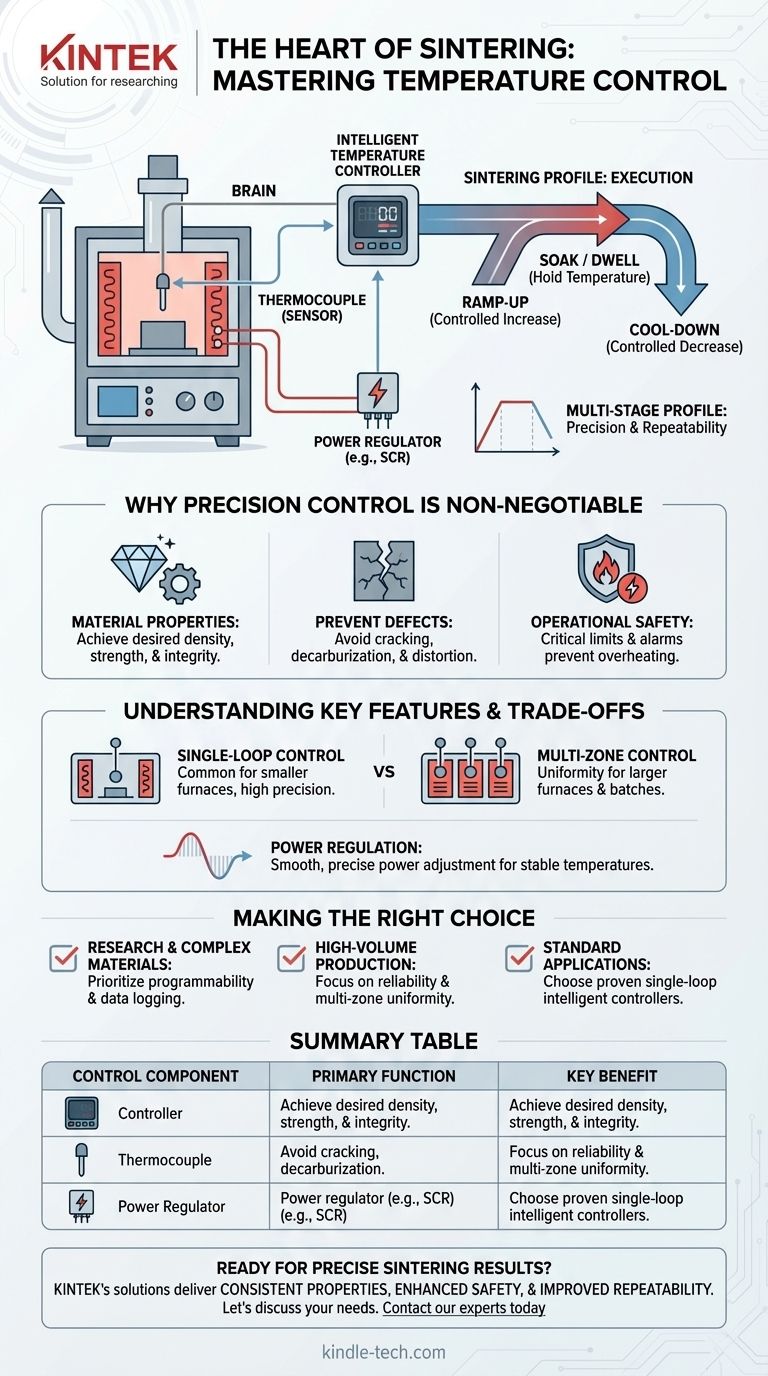

Il cuore della sinterizzazione: esecuzione del profilo di temperatura

Un forno di sinterizzazione non si accende e si riscalda semplicemente. La sua funzione primaria è seguire una ricetta termica meticolosamente pianificata, nota come profilo di sinterizzazione, che è fondamentale per l'integrità finale del materiale.

Cos'è un profilo di sinterizzazione?

Un profilo di sinterizzazione è costituito da diverse fasi distinte:

- Ramp-up (Riscaldamento): La temperatura del forno aumenta a una velocità controllata.

- Soak (o Mantenimento): Il forno mantiene una specifica alta temperatura per un periodo prolungato.

- Cool-down (Raffreddamento): Il forno si raffredda a una velocità controllata per prevenire shock termici e difetti del materiale.

Il ruolo del controllore di temperatura intelligente

Il controllore di temperatura intelligente è il dispositivo responsabile della gestione di questo intero profilo. Confronta continuamente la temperatura effettiva del forno, misurata da un sensore, con il setpoint di temperatura desiderato nel programma.

Basandosi su questo confronto, regola la potenza inviata agli elementi riscaldanti del forno per garantire che il profilo sia seguito esattamente. L'aspetto "intelligente" si riferisce alla sua capacità di memorizzare ed eseguire questi programmi complessi e multistadio automaticamente.

Il sensore critico: la termocoppia

Il controllore è valido solo quanto le informazioni che riceve. Nelle applicazioni ad alta temperatura come la sinterizzazione, queste informazioni provengono da una termocoppia. Questo robusto sensore fornisce il feedback di temperatura in tempo reale di cui il controllore ha bisogno per prendere le sue decisioni.

Perché il controllo di precisione è irrinunciabile

Nella lavorazione di materiali ad alta temperatura, piccole deviazioni nel profilo di temperatura possono avere conseguenze importanti. Ciò rende la qualità e l'affidabilità del sistema di controllo di primaria importanza.

Ottenere le proprietà desiderate del materiale

Le temperature e le durate precise del profilo di sinterizzazione determinano direttamente le proprietà finali del materiale, come la sua densità, resistenza e integrità strutturale. Ciò è particolarmente vero per materiali avanzati come ceramiche di zirconio o utensili diamantati.

Prevenire difetti del materiale

Un controllo improprio della temperatura può rovinare il prodotto. Ad esempio, un controllo scadente può portare alla decarburazione (la perdita di carbonio dalla superficie del materiale) o alla fessurazione causata da un raffreddamento troppo rapido.

Garantire la sicurezza operativa

I forni di sinterizzazione operano a temperature straordinariamente elevate per lunghi periodi, assorbendo una corrente elettrica significativa. Un sistema di controllo della temperatura affidabile con limiti di sicurezza e allarmi è la caratteristica più importante per prevenire il surriscaldamento, il guasto delle apparecchiature e condizioni pericolose.

Comprendere le caratteristiche chiave e i compromessi

Quando si valuta il sistema di controllo di un forno, è importante guardare oltre le basi e comprendere le caratteristiche che influenzano le prestazioni e la scalabilità.

Controllo a singolo anello vs. multizona

Il termine "singolo anello" significa che il controllore gestisce un sensore e un set di elementi riscaldanti, trattando il forno come una singola zona termica. Questo è comune ed efficace per i forni più piccoli.

I forni più grandi spesso utilizzano controllori multizona per gestire diverse termocoppie e gruppi di elementi riscaldanti in modo indipendente, garantendo una temperatura più uniforme in tutta la camera.

L'importanza della regolazione della potenza

Il controllore di temperatura stesso non gestisce l'alto amperaggio richiesto per alimentare il forno. Invia un segnale a bassa tensione a un regolatore di potenza separato (come un SCR), che modula l'elettricità ad alta potenza che fluisce agli elementi riscaldanti. La qualità di questo componente è anch'essa fondamentale per un controllo preciso.

Fare la scelta giusta per la tua applicazione

Il sistema di controllo ideale dipende interamente dal tuo materiale specifico e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la ricerca o materiali complessi: Dai priorità a un controllore altamente programmabile con capacità di registrazione dati per analizzare e perfezionare i tuoi profili di sinterizzazione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Sottolinea l'affidabilità, i robusti interblocchi di sicurezza e considera il controllo multizona per garantire l'uniformità in lotti più grandi.

- Se il tuo obiettivo principale è un'applicazione standard: Un controllore intelligente a singolo anello collaudato e affidabile è lo standard del settore e fornisce la precisione necessaria per materiali come la zirconia e le polveri ceramiche.

In definitiva, il giusto sistema di controllo della temperatura è ciò che trasforma un semplice forno ad alta temperatura in uno strumento di lavorazione dei materiali preciso e ripetibile.

Tabella riassuntiva:

| Componente di controllo | Funzione primaria | Vantaggio chiave |

|---|---|---|

| Controllore di temperatura intelligente | Esegue profili di sinterizzazione multistadio (riscaldamento, mantenimento, raffreddamento) | Garantisce cicli termici precisi e ripetibili per proprietà del materiale costanti |

| Termocoppia | Fornisce feedback in tempo reale della temperatura del forno al controllore | Consente un controllo accurato e previene difetti dovuti a deviazioni di temperatura |

| Regolatore di potenza (es. SCR) | Modula l'elettricità ad alta potenza agli elementi riscaldanti in base ai segnali del controllore | Consente una regolazione della potenza fluida e precisa per temperature stabili |

Pronto a ottenere risultati di sinterizzazione precisi e affidabili?

Il giusto sistema di controllo della temperatura è la chiave per trasformare i materiali in polvere in componenti ad alte prestazioni. Che il tuo obiettivo sia la ricerca avanzata, la produzione ad alto volume o applicazioni standard, l'esperienza di KINTEK nelle attrezzature da laboratorio ti assicura il controllo termico preciso necessario per il successo.

Siamo specializzati nella fornitura di soluzioni di sinterizzazione che offrono:

- Proprietà del materiale costanti: Ottieni la densità, la resistenza e l'integrità esatte richieste dai tuoi materiali.

- Sicurezza operativa migliorata: Affidati a sistemi robusti con limiti di sicurezza per proteggere il tuo laboratorio e i tuoi prodotti.

- Ripetibilità del processo migliorata: Automatizza profili di sinterizzazione complessi per risultati affidabili lotto dopo lotto.

Discutiamo le tue specifiche esigenze di sinterizzazione. Contatta i nostri esperti oggi per trovare il forno e il sistema di controllo ideali per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Qual è la funzione di un sistema VHPS nelle leghe CoCrFeNiMn? Raggiungere densità quasi teorica e alta purezza