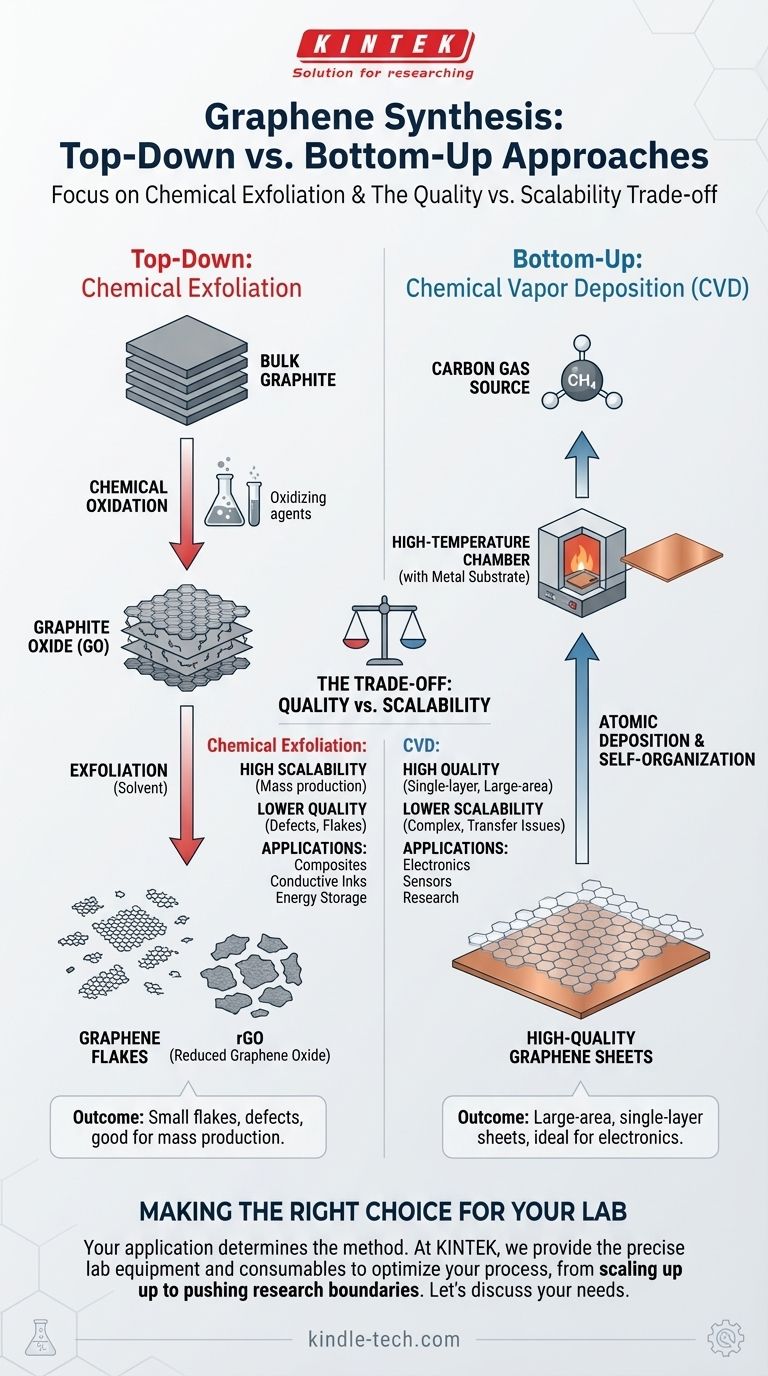

Nella sintesi del grafene, l'esfoliazione chimica è un metodo 'top-down' che parte dalla grafite sfusa e utilizza processi chimici per separarla in fogli singoli o a pochi strati. Questa tecnica comporta principalmente l'uso di forti agenti ossidanti per creare ossido di grafite, che indebolisce le forze tra gli strati, permettendo loro di essere facilmente esfoliati in un solvente. Questo contrasta nettamente con i metodi 'bottom-up' che costruiscono il grafene atomo per atomo.

La distinzione principale nella sintesi del grafene è tra i metodi 'top-down' come l'esfoliazione chimica, adatti alla produzione di massa ma che producono scaglie di qualità inferiore, e i metodi 'bottom-up' come la deposizione chimica da vapore (CVD), che producono fogli di grandi dimensioni e alta qualità ideali per l'elettronica.

I due approcci fondamentali alla sintesi del grafene

Comprendere l'esfoliazione chimica richiede di inserirla nel contesto più ampio di come viene prodotto il grafene. Tutti i metodi rientrano in una delle due categorie: scomporre la grafite ('top-down') o costruire il grafene da atomi di carbonio ('bottom-up').

La strategia 'Top-Down': Partire dalla grafite

I metodi top-down sono fondamentalmente processi di decostruzione. Prendono un blocco di grafite, che è essenzialmente una pila di innumerevoli strati di grafene, e trovano modi per separare questi strati.

L'esfoliazione chimica è una tecnica top-down prominente. Tipicamente utilizza l'ossidazione chimica per inserire gruppi funzionali contenenti ossigeno tra gli strati di grafite. Questo aumenta la spaziatura e indebolisce i legami, rendendo molto più facile separare gli strati in scaglie di ossido di grafene, che vengono poi spesso ridotte chimicamente per formare ossido di grafene ridotto (rGO).

Altri metodi top-down includono l'esfoliazione meccanica (il metodo originale del "nastro adesivo") e l'esfoliazione in fase liquida, che utilizza solventi e sonicazione per superare le forze tra gli strati.

La strategia 'Bottom-Up': Costruire dagli atomi

Al contrario, i metodi bottom-up costruiscono il grafene da una fonte di gas a base di carbonio. Questo è un processo additivo, simile alla costruzione di una struttura mattone dopo mattone.

Il metodo bottom-up più importante è la Deposizione Chimica da Vapore (CVD). In questo processo, un gas contenente carbonio come il metano (CH4) viene introdotto in una camera ad alta temperatura con un substrato metallico, tipicamente una lamina di rame.

A temperature elevate, il gas si decompone e gli atomi di carbonio si depositano sulla superficie del metallo, auto-organizzandosi nella struttura a reticolo esagonale del grafene. Ciò consente la crescita di fogli di grafene monostrato grandi, continui e di alta qualità.

Comprendere i compromessi: Qualità vs. Scalabilità

La scelta tra un metodo top-down e un metodo bottom-up è governata da un compromesso fondamentale tra la qualità del prodotto finale e la facilità di produzione di massa.

Limitazioni dell'esfoliazione chimica (Top-Down)

Sebbene eccellente per produrre grandi quantità di materiale simile al grafene, l'esfoliazione chimica presenta notevoli svantaggi. Il processo di ossidazione aggressivo introduce difetti nella struttura del grafene, compromettendone le eccezionali proprietà elettriche.

L'output consiste in piccole scaglie, tipicamente di poche decine di micrometri di dimensione, non un foglio continuo. Inoltre, controllare il numero esatto di strati in queste scaglie è molto difficile.

I punti di forza e gli ostacoli del CVD (Bottom-Up)

Il CVD è ampiamente considerato la tecnica più promettente per produrre il grafene monostrato di alta qualità necessario per applicazioni elettroniche avanzate. Permette la creazione di fogli grandi e uniformi che possono coprire intere wafer.

Tuttavia, il processo CVD è più complesso e meno scalabile per la produzione in massa rispetto all'esfoliazione chimica. Una sfida critica è la necessità di trasferire il foglio di grafene dalla lamina metallica su cui è stato coltivato a un substrato di destinazione, un passaggio delicato che può introdurre rughe, strappi e impurità.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di sintesi corretto dipende interamente dal caso d'uso previsto. Non esiste un metodo "migliore" unico; esiste solo il metodo migliore per un obiettivo specifico.

- Se il tuo obiettivo principale è la produzione di massa per applicazioni come compositi, inchiostri conduttivi o accumulo di energia: L'esfoliazione chimica è il percorso più praticabile grazie alla sua scalabilità, anche con la qualità elettronica inferiore delle scaglie risultanti.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni, i sensori o la ricerca fondamentale: La Deposizione Chimica da Vapore (CVD) è il metodo superiore per produrre i fogli di grafene monostrato di grandi dimensioni e alta qualità richiesti.

In definitiva, il miglior metodo di sintesi non è determinato da uno standard universale, ma dai requisiti specifici di prestazioni e produzione del tuo obiettivo finale.

Tabella riassuntiva:

| Metodo | Processo | Risultato chiave | Ideale per |

|---|---|---|---|

| Esfoliazione Chimica (Top-Down) | Ossida la grafite per indebolire gli strati, quindi esfolia in solvente. | Scaglie di ossido di grafene/ossido di grafene ridotto (rGO). | Produzione di massa, compositi, inchiostri conduttivi, accumulo di energia. |

| CVD (Bottom-Up) | Cresce il grafene da gas carbonioso su un substrato metallico ad alta temperatura. | Fogli di grafene monostrato di alta qualità, di grandi dimensioni. | Elettronica ad alte prestazioni, sensori, ricerca. |

Pronto a scegliere il giusto metodo di sintesi del grafene per il tuo laboratorio?

La scelta tra l'esfoliazione chimica scalabile e il grafene CVD di alta qualità è fondamentale per il successo del tuo progetto. In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui hai bisogno per eccellere nella scienza dei materiali.

Sia che tu stia aumentando la produzione o spingendo i confini della ricerca, la nostra esperienza può aiutarti a ottimizzare il tuo processo. Discutiamo le tue specifiche esigenze applicative e troviamo insieme la soluzione perfetta.

Contatta i nostri esperti oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quale ruolo svolge un'autoclave nella simulazione delle condizioni PWR? Validazione avanzata dei materiali per la sicurezza nucleare

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione