In sostanza, la sinterizzazione è un processo di produzione critico utilizzato per fondere materiali in polvere in un oggetto solido e funzionale mediante calore applicato al di sotto del punto di fusione del materiale. Questa tecnica è essenziale in un'ampia gamma di settori, dalla produzione di base dell'acciaio nelle altiforni alla creazione di impianti medici ad alta tecnologia, ceramiche avanzate e parti metalliche stampate in 3D personalizzate.

La sinterizzazione non è una tecnica di nicchia; è una piattaforma fondamentale per la produzione. Il suo valore deriva dalla sua capacità unica di lavorare in modo efficiente materiali con elevati punti di fusione, controllare con precisione la densità finale di un oggetto e creare geometrie complesse che sarebbero difficili o impossibili con i metodi tradizionali di fusione e colata.

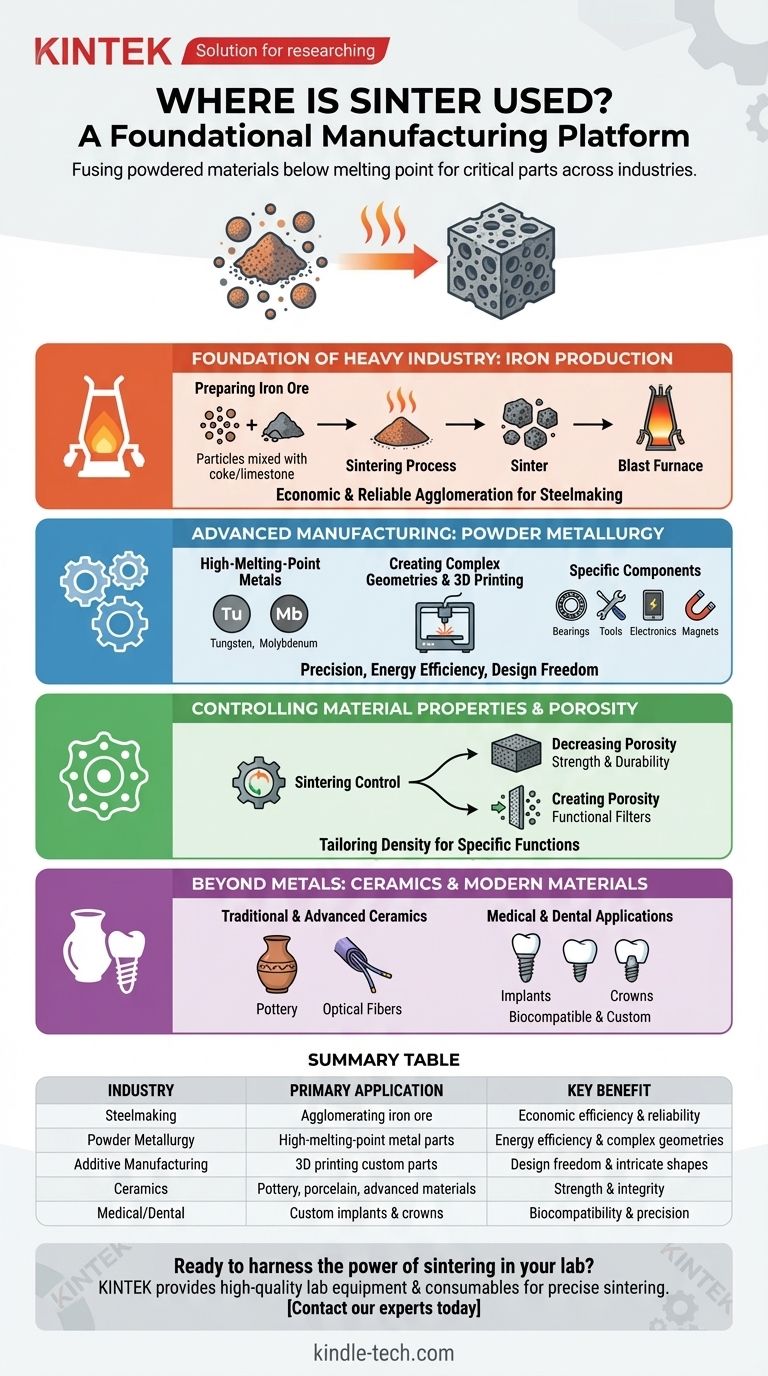

Le fondamenta dell'industria pesante: la produzione di ferro

L'applicazione più significativa della sinterizzazione in termini di volume è la preparazione delle materie prime per la produzione dell'acciaio. È il metodo dominante per agglomerare le particelle fini di minerale di ferro in una massa solida e porosa adatta per un altoforno.

Preparazione del minerale di ferro per l'altoforno

Le polveri fini di minerale di ferro, troppo piccole per essere utilizzate direttamente, vengono miscelate con altri materiali come coke e calcare e riscaldate. Il processo di sinterizzazione fonde queste polveri in pezzi più grandi e uniformi chiamati sinter.

Questo prodotto viene quindi caricato nell'altoforno. La sua consistenza e porosità sono fondamentali per consentire un flusso efficiente dei gas caldi, abilitando le reazioni chimiche che producono ferro fuso.

Il vantaggio economico

Per la preparazione del minerale di ferro, la sinterizzazione è il processo di agglomerazione più economico e ampiamente utilizzato a livello globale. La sua efficienza e affidabilità lo rendono un primo passo indispensabile nella produzione primaria di acciaio.

Produzione avanzata con la metallurgia delle polveri

La metallurgia delle polveri è un campo vasto in cui la sinterizzazione è il processo centrale. Essa comporta la compattazione di polveri metalliche in una forma desiderata e il loro successivo riscaldamento per legare insieme le particelle.

Lavorare con metalli ad alto punto di fusione

La sinterizzazione è il metodo ideale per fabbricare parti da materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno.

Poiché il processo opera al di sotto della temperatura di fusione, consuma molta meno energia e consente un maggiore controllo sulla microstruttura del prodotto finale rispetto alla fusione e alla colata.

Creazione di geometrie complesse e stampa 3D

La produzione moderna, in particolare la manifattura additiva (stampa 3D), si basa fortemente sulla sinterizzazione per creare forme metalliche personalizzate.

Processi come la sinterizzazione laser selettiva (SLS) utilizzano un laser per fondere il materiale in polvere strato dopo strato, costruendo parti intricate che sarebbero impossibili da lavorare meccanicamente o colare.

Componenti industriali specifici

La sinterizzazione è il metodo preferito per produrre una vasta gamma di parti specializzate, tra cui:

- Cuscinetti autolubrificanti: realizzati creando una struttura metallica porosa che può essere impregnata di olio.

- Utensili da taglio e parti strutturali: combinando diverse polveri metalliche per creare materiali con durezza superiore e resistenza all'usura.

- Contatti e componenti elettrici: produzione di parti precise per semiconduttori e altri componenti elettronici.

- Materiali magnetici: creazione di magneti con proprietà specifiche per varie applicazioni.

Controllo delle proprietà del materiale e della porosità

Una delle caratteristiche più potenti della sinterizzazione è la capacità di controllare la densità finale e la porosità di un oggetto. Ciò consente agli ingegneri di progettare materiali per funzioni specifiche.

Riduzione della porosità per la resistenza

Per molte applicazioni, l'obiettivo della sinterizzazione è ridurre o eliminare lo spazio vuoto (porosità) tra le particelle di polvere iniziali. Questo processo di densificazione migliora significativamente la resistenza, la durabilità e altre proprietà meccaniche del materiale.

Creazione di porosità per la funzione

Al contrario, la sinterizzazione può essere controllata per creare oggetti con una rete di pori specifica e interconnessa. Ciò è essenziale per la produzione di filtri metallici o plastici porosi, utilizzati in innumerevoli applicazioni industriali e di consumo.

Oltre i metalli: ceramica e materiali moderni

Sebbene ampiamente utilizzata in metallurgia, la sinterizzazione ha le sue radici nella ceramica e ora viene applicata a una gamma diversificata di materiali.

Ceramiche tradizionali e avanzate

La sinterizzazione è il metodo tradizionale per cuocere l'argilla per creare oggetti in terracotta, porcellana e ceramiche industriali. Il processo lega le particelle ceramiche, conferendo all'oggetto finale la sua resistenza e integrità. Viene utilizzata anche per produrre materiali avanzati come le fibre ottiche.

Applicazioni mediche e dentali

La capacità di creare parti complesse e biocompatibili rende la sinterizzazione inestimabile nel campo medico. Viene utilizzata per produrre corone dentali e impianti medici personalizzati che sono sia resistenti che adattati al singolo paziente.

Comprendere i compromessi

Sebbene potente, la sinterizzazione non è priva di considerazioni tecniche. Comprendere questi limiti è fondamentale per la sua applicazione di successo.

Controllo dimensionale e ritiro

Man mano che le particelle si fondono e i pori si chiudono, il pezzo si restringe. Questa variazione dimensionale è prevedibile ma deve essere attentamente considerata nella progettazione iniziale per ottenere tolleranze strette.

Raggiungere la densità completa

Eliminare tutta la porosità per raggiungere il 100% di densità può essere difficile e potrebbe richiedere tecniche avanzate come la pressatura isostatica a caldo. Per applicazioni strutturali altamente esigenti, qualsiasi porosità residua può essere un punto di rottura.

La qualità della polvere iniziale è fondamentale

Le proprietà finali di un pezzo sinterizzato dipendono direttamente dalla qualità, dalle dimensioni e dalla forma della polvere di partenza. La contaminazione o l'incoerenza della materia prima possono compromettere l'integrità del prodotto finito.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la sinterizzazione dipende interamente dal materiale, dalla complessità del pezzo e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la produzione di massa per l'industria pesante: La sinterizzazione è lo standard indiscusso per la preparazione del minerale di ferro per la produzione di acciaio.

- Se il tuo obiettivo principale è creare parti complesse da metalli ad alte prestazioni: La metallurgia delle polveri e la stampa 3D tramite sinterizzazione offrono una libertà di progettazione impareggiabile, specialmente per i materiali ad alto punto di fusione.

- Se il tuo obiettivo principale è ingegnerizzare proprietà specifiche del materiale: La sinterizzazione fornisce un controllo unico sulla densità di un materiale, consentendoti di creare componenti ultraresistenti o strutture porose funzionali come filtri e cuscinetti.

In definitiva, la sinterizzazione è il processo definitivo quando è necessario trasformare una polvere in un pezzo solido e preciso senza fonderlo completamente.

Tabella riassuntiva:

| Settore | Applicazione principale | Vantaggio chiave |

|---|---|---|

| Produzione di acciaio | Agglomerazione del minerale di ferro per altiforni | Efficienza economica e affidabilità |

| Metallurgia delle polveri | Fabbricazione di parti da metalli ad alto punto di fusione | Efficienza energetica e geometrie complesse |

| Manifattura additiva | Stampa 3D di parti metalliche personalizzate | Libertà di progettazione e forme intricate |

| Ceramica | Produzione di oggetti in terracotta, porcellana e materiali avanzati | Resistenza e integrità |

| Medico/Dentale | Creazione di impianti e corone personalizzate | Biocompatibilità e precisione |

Pronto a sfruttare la potenza della sinterizzazione nel tuo laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per processi di sinterizzazione precisi. Che tu stia sviluppando nuovi materiali nella metallurgia delle polveri, facendo progredire le applicazioni di stampa 3D o creando ceramiche specializzate, le nostre soluzioni ti aiutano a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata