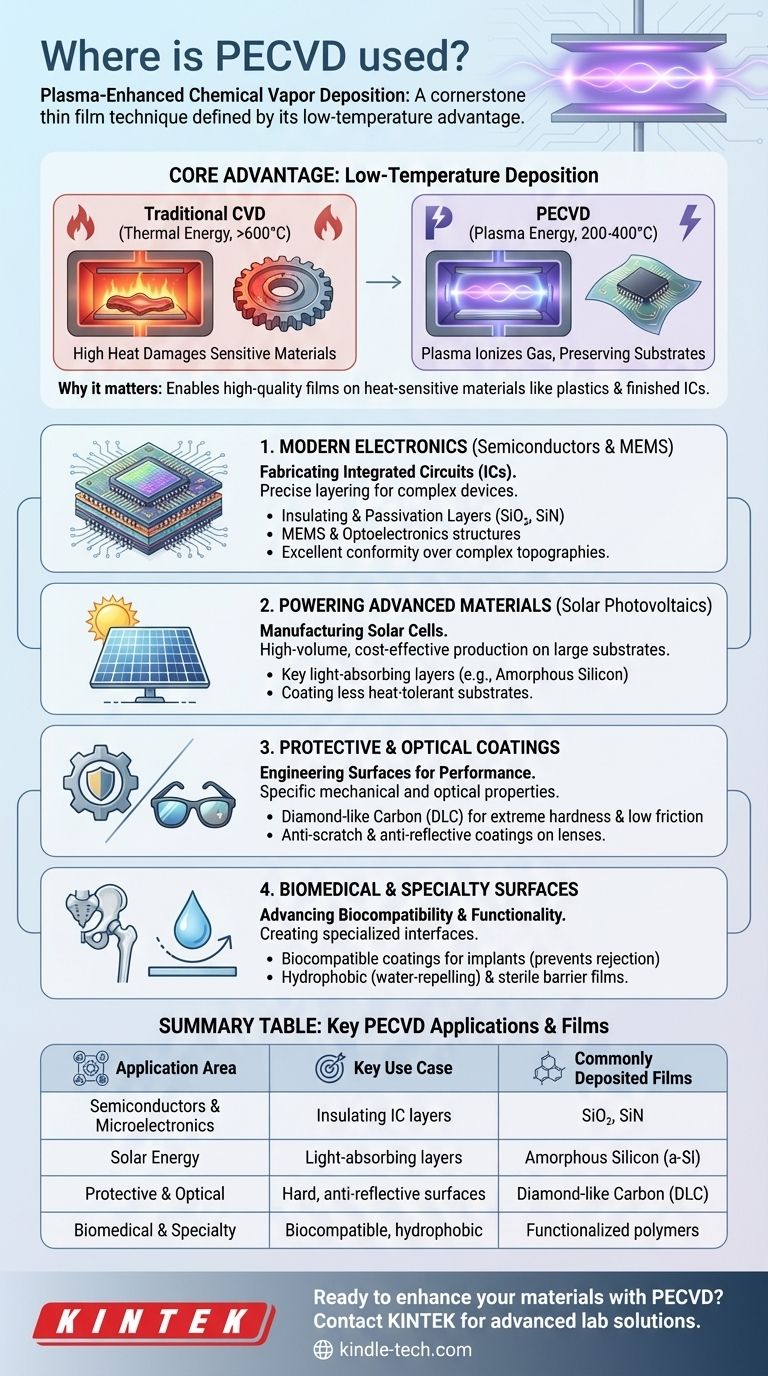

In sintesi, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è una tecnica di fabbricazione fondamentale utilizzata per depositare film sottili di alta qualità in una vasta gamma di settori. È utilizzata in modo più prominente nella produzione di semiconduttori per circuiti integrati e nella produzione di celle solari, ma le sue applicazioni si estendono alla creazione di rivestimenti protettivi per parti meccaniche, strati ottici per occhiali da sole e superfici biocompatibili per impianti medici.

L'ampio utilizzo del PECVD non riguarda solo i film che può creare, ma la sua capacità unica di depositarli a basse temperature. Questo singolo vantaggio consente il rivestimento di materiali sensibili al calore che verrebbero distrutti dai metodi di deposizione tradizionali ad alta temperatura, aprendo la porta a innumerevoli moderne applicazioni tecnologiche.

Le fondamenta dell'elettronica moderna

Il PECVD è indispensabile nell'industria dei semiconduttori, dove la stratificazione precisa dei materiali su delicati wafer di silicio è di primaria importanza. Il processo consente la creazione di dispositivi microelettronici complessi e multistrato.

Fabbricazione di circuiti integrati (IC)

Nella microelettronica, i dispositivi sono costruiti strato per strato. Il PECVD è il metodo preferito per depositare film dielettrici che isolano i componenti conduttivi l'uno dall'altro.

I film comunemente depositati includono biossido di silicio (SiO₂) e nitruro di silicio (SiN). Questi strati fungono da isolanti, condensatori e strati di passivazione che proteggono il dispositivo dai contaminanti ambientali.

Costruire MEMS e optoelettronica

Oltre agli IC standard, il PECVD è fondamentale per la fabbricazione di sistemi microelettromeccanici (MEMS) e dispositivi optoelettronici.

La sua capacità di creare film uniformi, di elevata purezza e con eccellente conformità su topografie complesse lo rende ideale per queste strutture sofisticate e su piccola scala.

Alimentare e proteggere materiali avanzati

La natura a bassa temperatura del PECVD estende la sua utilità ben oltre i wafer di silicio a una varietà di substrati ed esigenze funzionali.

Produzione di celle solari (fotovoltaico)

Il PECVD svolge un ruolo vitale nell'industria solare. Viene utilizzato per depositare strati chiave all'interno delle celle fotovoltaiche, come il silicio amorfo.

Il processo consente la produzione ad alto volume e conveniente di pannelli solari efficienti, permettendo la deposizione su substrati grandi, spesso meno tolleranti al calore.

Sviluppo di rivestimenti protettivi e ottici

Il PECVD è utilizzato per ingegnerizzare superfici con specifiche proprietà meccaniche e ottiche. Ad esempio, i rivestimenti in carbonio simile al diamante (DLC) vengono depositati su parti meccaniche per fornire estrema durezza e basso attrito.

In ottica, viene utilizzato per creare rivestimenti antigraffio e antiriflesso su lenti, occhiali da sole e altri componenti ottici.

Avanzamento di superfici biomediche e speciali

La versatilità del PECVD consente la creazione di rivestimenti biocompatibili su impianti medici, prevenendo il rigetto e migliorando la longevità del dispositivo.

Viene anche utilizzato per creare superfici funzionali specializzate, come rivestimenti idrofobici (repellenti all'acqua) per qualsiasi cosa, dalle condutture all'elettronica di consumo e film barriera sterili per l'imballaggio alimentare.

Comprendere il vantaggio principale: deposizione a bassa temperatura

La ragione fondamentale per cui il PECVD è così ampiamente adottato sono le sue meccaniche di processo uniche. Risolve una limitazione critica della deposizione chimica da fase vapore (CVD) convenzionale.

Perché la temperatura è un fattore limitante

Il CVD tradizionale richiede temperature estremamente elevate (spesso >600°C) per fornire energia termica sufficiente a scomporre i gas precursori e avviare la crescita del film su un substrato.

Queste alte temperature danneggerebbero o distruggerebbero molti materiali, inclusi plastiche, polimeri e strati precedentemente fabbricati all'interno di un complesso dispositivo semiconduttore.

Come il plasma risolve il problema

Il PECVD genera un plasma ricco di energia all'interno della camera di reazione. Questo plasma, uno stato di gas ionizzato, fornisce l'energia necessaria per decomporre i gas precursori.

Utilizzando l'energia del plasma anziché l'energia termica, la deposizione può avvenire a temperature molto più basse (tipicamente 200-400°C), ben al di sotto della soglia di danno per la maggior parte dei materiali sensibili.

Il vantaggio: film di alta qualità su substrati sensibili

Questa capacità a bassa temperatura consente ai produttori di ottenere i vantaggi del CVD—film uniformi, densi e puri—su una gamma molto più ampia di substrati. Questo è ciò che consente il rivestimento di qualsiasi cosa, dalle lenti di plastica ai complessi circuiti integrati multistrato.

Abbinare l'applicazione all'esigenza

La scelta di un metodo di deposizione richiede l'allineamento delle capacità del processo con l'obiettivo finale. I vantaggi unici del PECVD lo rendono la scelta chiara per scenari specifici.

- Se il tuo obiettivo principale è la microelettronica: il PECVD è lo standard industriale per la deposizione di strati isolanti di alta qualità come il biossido di silicio e il nitruro di silicio sui circuiti integrati.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura: il PECVD è la scelta definitiva per l'applicazione di film ad alte prestazioni su substrati come polimeri, plastiche o dispositivi complessi che non possono sopportare alte temperature.

- Se il tuo obiettivo principale è la creazione di superfici funzionali: il PECVD fornisce un metodo robusto per ingegnerizzare superfici con proprietà specifiche, come la durezza del DLC o la repellenza all'acqua dei rivestimenti idrofobici.

In definitiva, la capacità a bassa temperatura del PECVD è ciò che ne sblocca la potenza, rendendolo uno strumento essenziale per la costruzione dei materiali avanzati che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Area di applicazione | Caso d'uso chiave | Film comunemente depositati |

|---|---|---|

| Semiconduttori e microelettronica | Strati isolanti per circuiti integrati (IC) | Biossido di silicio (SiO₂), Nitruro di silicio (SiN) |

| Energia solare (fotovoltaico) | Strati fotoricettori nelle celle solari | Silicio amorfo (a-Si) |

| Rivestimenti protettivi e ottici | Superfici dure, a basso attrito o antiriflesso | Carbonio simile al diamante (DLC) |

| Superfici biomediche e speciali | Rivestimenti biocompatibili o idrofobici | Film polimerici funzionalizzati |

Pronto a migliorare i tuoi materiali con la tecnologia PECVD?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, soddisfacendo le precise esigenze dei laboratori di ricerca e industriali. Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti protettivi durevoli o superfici biomediche innovative, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere una qualità del film superiore e un'efficienza del processo.

Contattaci oggi per discutere come le nostre soluzioni PECVD possono accelerare il tuo progetto e fornire i risultati ad alte prestazioni di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato