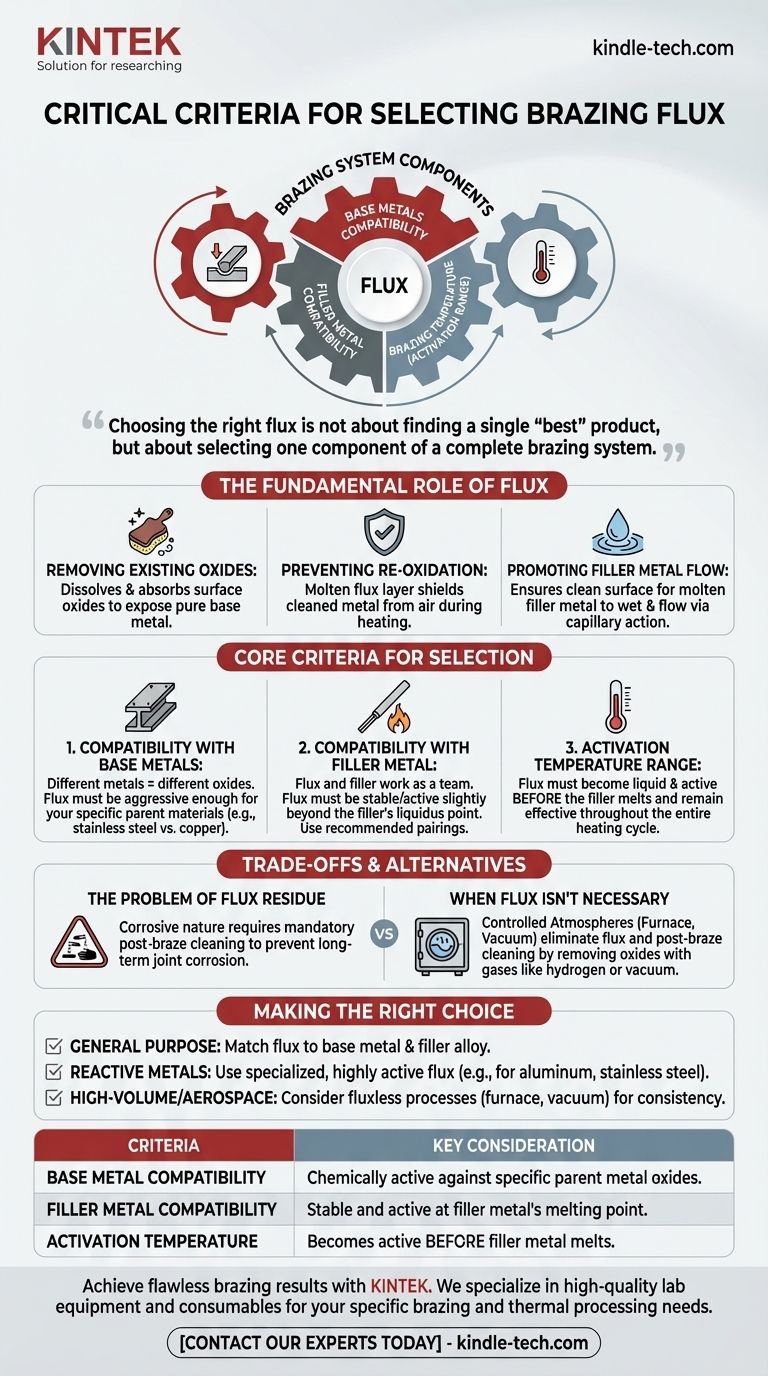

Nella selezione di un flussante per brasatura, i criteri critici sono la sua compatibilità con i metalli base, la lega del metallo d'apporto e la temperatura di brasatura richiesta. Il flussante deve essere chimicamente abbastanza attivo da pulire i metalli specifici che si stanno unendo e deve funzionare correttamente all'interno dell'intervallo di calore in cui il metallo d'apporto diventa liquido e scorre.

Scegliere il flussante giusto non significa trovare un singolo prodotto "migliore", ma selezionare un componente di un sistema di brasatura completo. Il compito principale del flussante è garantire una superficie chimicamente pulita alla temperatura precisa di cui il metallo d'apporto ha bisogno per creare un legame forte e permanente.

Il Ruolo Fondamentale del Flussante nella Brasatura

Per selezionare un flussante, è necessario prima comprenderne lo scopo. Il flussante è un agente chimico aggressivo che svolge diverse funzioni critiche durante il processo di riscaldamento per consentire un giunto brasato di successo.

Rimozione degli Ossidi Esistenti

Tutti i metalli, anche se appaiono puliti, hanno uno strato di ossido metallico sulla loro superficie. Il flussante contiene sostanze chimiche che dissolvono e assorbono questi ossidi, esponendo il metallo base puro sottostante.

Prevenzione della Ri-Ossidazione

Quando si riscaldano i pezzi, il tasso di ossidazione aumenta drasticamente. Uno strato di flussante fuso protegge il metallo base pulito dall'aria circostante, impedendo la formazione di nuovi, ostinati ossidi alla temperatura di brasatura.

Promozione del Flusso del Metallo d'Apporto

Creando una superficie perfettamente pulita e protetta, il flussante consente al metallo d'apporto fuso di "bagnare" i metalli base. Questa azione di bagnatura è ciò che permette all'azione capillare di attirare il metallo d'apporto in profondità nel giunto per la massima resistenza.

Criteri Fondamentali per la Selezione del Flussante

Con una chiara comprensione del suo ruolo, è ora possibile valutare un flussante in base a tre criteri tecnici primari.

Compatibilità con i Metalli Base

Metalli diversi producono diversi tipi di ossidi. Un flussante progettato per rame e ottone non sarà abbastanza aggressivo da rimuovere il tenace strato di ossido di cromo sull'acciaio inossidabile. È necessario scegliere un flussante specificamente formulato per essere attivo contro gli ossidi dei materiali di base.

Compatibilità con il Metallo d'Apporto

Flussante e metalli d'apporto sono progettati per lavorare in squadra. Il flussante deve rimanere stabile e attivo fino a, e leggermente oltre, il punto di liquidus (punto di scorrimento) della specifica lega di brasatura. Per questo motivo, i produttori spesso raccomandano o vendono specifiche combinazioni di flussante e lega.

Intervallo di Temperatura di Attivazione

Ogni flussante ha un intervallo di temperatura attivo. Deve diventare liquido e iniziare a pulire il metallo prima che il metallo d'apporto si sciolga. Deve anche rimanere efficace durante l'intero ciclo di riscaldamento senza degradarsi o esaurirsi troppo presto.

Comprendere i Compromessi e le Alternative

Sebbene essenziale per molte applicazioni, il flussante chimico non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione esperta.

Il Problema del Residuo di Flussante

Le sostanze chimiche che rendono il flussante efficace sono, per loro natura, corrosive. Dopo la brasatura, qualsiasi residuo di flussante rimanente può assorbire umidità dall'aria e corrodere attivamente il giunto finito e i metalli base nel tempo. La pulizia post-brasatura non è facoltativa; è una fase di processo richiesta.

Quando il Flussante Non è Necessario: Atmosfere Controllate

In molte applicazioni ad alto volume o ad alta purezza, il flussante viene completamente eliminato. Processi come la brasatura in forno o la brasatura sotto vuoto sostituiscono il flussante chimico con un'atmosfera accuratamente controllata.

Gas come l'idrogeno, o l'assenza di atmosfera in un vuoto, svolgono la stessa funzione del flussante: rimuovono e impediscono la formazione di ossidi. Ciò elimina la necessità di pulizia post-brasatura, con conseguente ottenimento di giunti più puliti e spesso un processo di produzione più snello.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo specifico per guidare la tua selezione finale.

- Se il tuo obiettivo principale è la brasatura a fiamma per uso generale: Scegli un flussante che sia esplicitamente abbinato dal produttore sia al tuo metallo base (es. acciaio, rame) sia alla specifica lega d'apporto che stai utilizzando.

- Se il tuo obiettivo principale è unire metalli reattivi come alluminio o acciaio inossidabile: Devi usare un flussante specializzato e altamente attivo progettato per quei metalli specifici, poiché i flussanti standard falliranno.

- Se il tuo obiettivo principale è la produzione ad alto volume o la qualità aerospaziale: Investiga processi senza flussante come la brasatura in forno o sotto vuoto per migliorare la coerenza ed eliminare i costi e i rischi della pulizia post-brasatura.

Trattando il flussante come un componente critico dell'intero sistema di brasatura, garantisci giunti forti, affidabili e durevoli per la tua applicazione.

Tabella Riepilogativa:

| Criteri | Considerazione Chiave |

|---|---|

| Compatibilità con il Metallo Base | Il flussante deve essere chimicamente attivo contro gli ossidi specifici dei metalli di base (es. l'acciaio inossidabile richiede un flussante più forte del rame). |

| Compatibilità con il Metallo d'Apporto | Il flussante deve rimanere stabile e attivo al punto di fusione del metallo d'apporto; utilizzare abbinamenti raccomandati dal produttore. |

| Temperatura di Attivazione | Il flussante deve diventare attivo prima che il metallo d'apporto si sciolga e rimanere efficace durante l'intero ciclo di riscaldamento. |

Ottieni risultati di brasatura impeccabili con l'attrezzatura e i materiali di consumo giusti.

La selezione del flussante corretto è solo una parte di un'operazione di brasatura di successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le tue specifiche esigenze di brasatura e lavorazione termica. Che tu stia lavorando in R&S, controllo qualità o produzione, la nostra esperienza ti garantisce gli strumenti giusti per giunti forti e affidabili.

Lasciaci aiutarti a ottimizzare il tuo processo. Contatta i nostri esperti oggi per discutere le tue esigenze applicative!

Guida Visiva

Prodotti correlati

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un omogeneizzatore ad alto taglio per i rivestimenti BED/GMA? Ottenere una dispersione nanometrica superiore

- Perché sono necessari omogeneizzatori a miscelazione ad alto taglio o ultrasonici per i nanocompositi MMT? Sblocca il vero rinforzo nano

- Perché gli agitatori o gli omogeneizzatori sono essenziali nell'inversione di fase? Ottenere una dispersione perfetta delle membrane fotocatalitiche

- Che ruolo svolge un omogeneizzatore ad alto taglio nella preparazione delle sospensioni per catalizzatori ODC? Sblocca un'efficienza elettrochimica superiore

- In che modo un omogeneizzatore ad alta efficienza contribuisce alla preparazione dei precursori di tobermorite e xonotlite?